Самодельный дровокол. Чертежи конструкций.

Существует несколько видов конструкций дровокола. Различия между ними существенные. Они различаются по сложности изготовления конструкции, по степени безопасности при работе с ними, по удобству и скорости работы. Рассмотрим подробно каждый вид отдельно.

1 Ручной дровокол лом-колун

2 Механический дровокол на пружине.

2.1 Чертежи конструкции дровокола. Важные моменты.

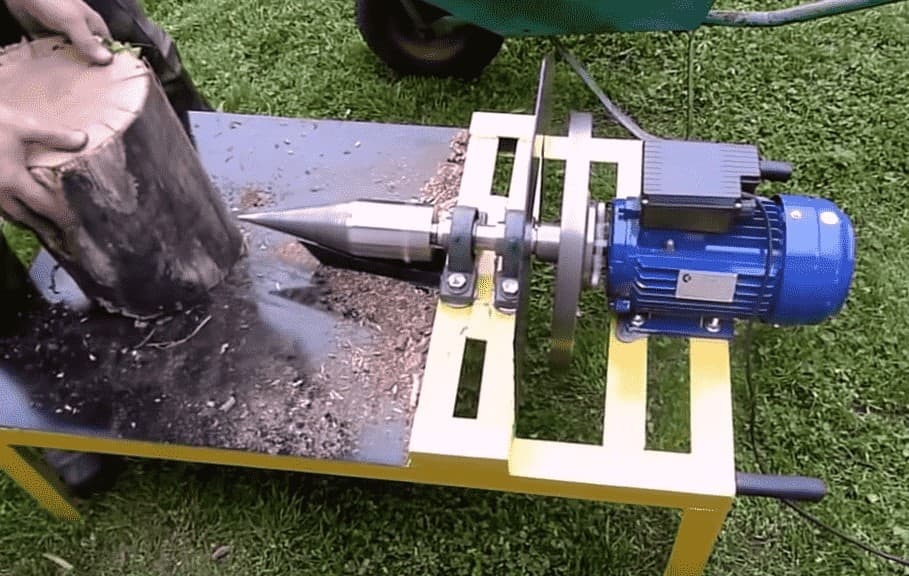

3 Электрический винтовой дровокол

3.1 Выбираем двигатель и увеличиваем крутящий момент.

3.2 Техника безопасности при работе с электрическим винтовым дровоколом.

4 Электромеханический дровокол с толкателем и редуктором.

4.1 Выбор редуктора, двигателя и диаметров шкивов.

4.2 Выбор длины кривошипа

4.3 Техника безопасности при работе с дровоколом.

5 Электромеханический реечный дровокол.

Ручной дровокол

лом-колунОн является самым простым в изготовлении. Принцип его работы основан на энергии удара по колуну тяжелым предметом. Эффект получается практически такой же как если поставить топор на полено и ударить по обуху топора кувалдой. Но этот лом-колун удобнее в работе и скорость работы выше.

Принцип его работы основан на энергии удара по колуну тяжелым предметом. Эффект получается практически такой же как если поставить топор на полено и ударить по обуху топора кувалдой. Но этот лом-колун удобнее в работе и скорость работы выше.

Его преимущество в том, что он безопасен в работе, легок в изготовлении, занимает мало места. Не требует доставки каждого полена к нему. С ним будет удобно переходить от одного полена к другому. Во время работы с ним спина остается прямая, что немаловажно при колке дров большого объема. Не нужно нагибаться над каждым поленом, чтобы его расколоть.

Но он требует применения физической силы человека и во время работы издает громкий металлический звук. Для защиты от звука придется работать в наушниках.

Лом-колун состоит всего из двух частей. Первая часть непосредственно колун с направляющей трубой, а вторая часть ударная. Ударная часть может быть наружной, то есть обхватывать собой направляющую трубу или внутренней – входить во внутрь направляющей трубы.

При изготовлении лом-колуна главное соблюсти правило большой разности масс частей колуна и выдержать достаточную длину хода ударной части для создания сильного удара. Эта длина должна быть примерно 50-60см.

Чтобы первую часть колуна сделать максимально легкой, нужно в качестве направляющей использовать тонкостенную трубу и лезвие колуна сделать узким.

Если

во время удара вибрация передается на руки, то можно ее значительно снизить,

если сделать ручки деревянными. Если ручки изготавливаются металлические, то их

нужно приварить на самую тяжелую и массивную ударную часть, это также будет

способствовать снижению вибрации.

Для плавности хода ударной части и снижения звука трущихся друг об друга металлических частей, следует использовать полипропиленовую трубу между этими частями.

Чтобы избежать быстрого расклепывания металла в месте удара двух частей лом-колуна, пятно контакта между ними не должно быть слишком маленьким.

Для удобства работа с лом-колуном поленья следует ставить во внутрь старого автомобильного колеса. Это предотвратит разлет отколотых частей от поленьев, и они всегда будут в одном положении.

Механический дровокол на пружине.Этот дровокол также, как и лом-колун использует физическую силу человека. Но физическая сила нужна небольшая, только чтобы вывести из равновесия балансир с колуном. Данный механизм немного сложнее в изготовлении чем лом-колун, но более эффективный.

Данный механизм немного сложнее в изготовлении чем лом-колун, но более эффективный.

Усилие, которое нужно приложить для колки поленьев направлено вниз, поэтому практически нагрузка на спину отсутствует. По сравнению с лом-колуном требует значительно меньше физических усилий. Мощность удара зависит не только от физической силы человека, но и от массы колуна. У данного дровокола можно сделать достаточно мощный удар, который будет раскалывать практически любые поленья. Довольно высокая производительность.

Но у него большие габариты и вес. Травмоопасный, но не более чем обычный топор. Требует доставки каждого полена к нему. Немного более сложный в изготовлении, чем лом-колун.

Принцип действия этого механизма основан на ударе лезвия колуна с большой массой. Задача человека сводиться в выводе плеча дровокола из равновесия, то есть движением вниз нужно сдвинуть лезвие колуна, а оно уже из-за своей большой массы пойдет дальше по инерции. Возврат плеча дровокола в исходное положение происходит автоматически пружиной.

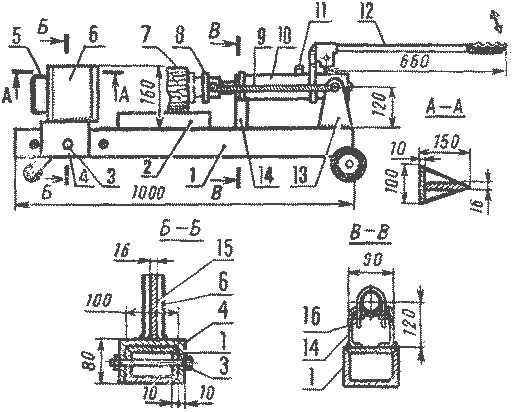

Чертежи конструкции дровокола. Важные моменты.

На чертежах ниже представлен дровокол на пружине. При его изготовлении все трубы можно заменить на любые другие, главное, чтобы хватило жесткости конструкции. Вместо одной толстостенной трубы сечением 40х60х6 мм можно использовать две трубы сваренные вместе с меньшей толщиной стенки и другого сечения.

Сила удара данного колуна зависит от массы его подвижной части. Чем больше масса колуна с грузом, тем больше энергия удара. Груз можно набрать из любых тяжелых металлических частей, например приварить два куска рельсы. Главное, чтобы груз был максимально большим, в идеале необходимо чтобы колун с грузом весил 50-55кг.

Пружина должна быть достаточно мощной, чтобы удерживать плечо механизма в горизонтальном положении. То есть здесь должен быть баланс между массой колуна с грузом и силой сжатия пружины. Если не хватает усилия пружины, то можно добавить вторую пружину меньшего диаметра, просто вставив её во внутрь первой пружины.

Найти баланс между весом колуна с грузом и усилием пружины поможет регулируемая консоль, чем ближе будет колун к пружине, тем выше будет подыматься консоль.

Общий вид колуна.Чертеж дровокола.Общий вид каркаса.Чертеж каркаса.Чертеж колуна.Консоль.Кронштейн.Электрический

винтовой дровоколДанный механизм является наиболее простым среди электрических дровоколов. Из-за этого он приобрел в последнее время популярность.

Принцип действия основан на раскалывании полена конусным винтом с крупной упорной резьбой. Данный винт ввинчиваясь в дерево раскалывает его.

У винтового дровокола есть существенные недостатки. Он энерго затратный. Требует наличия электроэнергии. По сравнению с лом-колуном и механизмом на пружине сложный в изготовлении. Для его изготовления необходим конусный винт с резьбой, электродвигатель, редуктор, цепь со звездочками или ремни со шкивами. Очень травмоопасный. При неосторожной работе с ним может привести к сильным травмам. Существует вероятность заклинивая винта в полене из-за нехватки крутящего момента.

Выбираем двигатель и увеличиваем крутящий момент.Данный вид дровокола можно изготовить с несколькими конструктивными решениями. Самое главное добиться большого крутящего момента на винте. Это можно сделать нескольким способами:

- поставить мощный электродвигатель 5-7квт.

- Использовать тяжелый маховик. Маховик затруднит пуск двигателя, но с ним меньше шансов, что винтовой конус заклинит в дереве. Так как при раскрутке маховика он набирает большую кинетическую энергию, и чтобы его остановить нужно создать большое усилие.

В паре с маховиком можно использовать электродвигатели небольшой мощности 2-3квт. Маховик необходимо устанавливать на валу электродвигателя, а не на промежуточных валах цепной или ременной передачи. Только на электродвигателе обороты будут максимальные, а значит набранная кинетическая энергия маховика тоже будет максимальная.

В паре с маховиком можно использовать электродвигатели небольшой мощности 2-3квт. Маховик необходимо устанавливать на валу электродвигателя, а не на промежуточных валах цепной или ременной передачи. Только на электродвигателе обороты будут максимальные, а значит набранная кинетическая энергия маховика тоже будет максимальная.

- Использовать редуктор, ременную или цепную передачу для снижения числа оборотов на конусном винте и увеличения крутящего момента. Цепная передача предпочтительнее ременной так как исключает пробуксовку цепи и звездочки. В данном случае можно использовать электродвигатели небольшой мощности, но с большими оборотами около 3000. Уменьшая обороты с помощью редуктора или цепной передачи в 5 раз тем самым, увеличиваем крутящий момент на винтовом конусе в столько же раз.

Цепную

или ременную передачу нужно подобрать таким образом, чтобы число оборотов на

конусном винте было примерно 500-700 об\мин. На слишком больших оборотах полено

может вырвать из рук.

Высота от кончика конуса до стола должна быть 7-10см. Если сделать выше или ниже, то поленья будут тяжело колоться.

Под конусом необходимо приварить пластину, она предотвратит проворачивание полена.

Конусный дровокол с ременной передачей.Техника безопасности при работе с электрическим винтовым дровоколом.Работать с винтовым дровоколом необходимо без перчаток. В них работать нельзя, так как винт может зацепить перчатку и затянуть руку. С одежды не должно свисать никаких ремней и шнурков, которые могут попасть на винт.

Для аварийной остановки нужно предусмотреть педаль экстренной остановки или большую аварийную кнопку. Причем недостаточно выключить питание с электродвигателя, так как вал после отключения питания будет еще крутиться по инерции. Особенно это заметно на станках с маховиком. Поэтому для быстрой аварийной остановки вала электродвигателя, на станке необходимо установить электромагнитный тормоз в нормально замкнутом состоянии. То есть без подачи электроэнергии тормоз находиться в сжатом состоянии, при подаче электроэнергии тормоз отпускает вал. Следовательно, если выключить электроэнергию тормоз сработает и остановит вал электродвигателя.

То есть без подачи электроэнергии тормоз находиться в сжатом состоянии, при подаче электроэнергии тормоз отпускает вал. Следовательно, если выключить электроэнергию тормоз сработает и остановит вал электродвигателя.

Поленья к конусному клину следует подавать только вертикально.

Схема демонстрирует почему поленья нельзя подавать горизонтально.Электромеханический

дровокол с толкателем и редуктором.Данный вид механизма довольно массивный и энерго затратный. Стоимость его изготовления высокая, так как предполагает наличие мощного редуктора, но его производительность больше, чем у винтового механизма.

Принцип действия основан на шатунном механизме. Редуктор крутит шатун, который скользит по своей направляющей по направлению к ножу. Редуктор создает довольно большое усилие, которое может расколоть практически любые поленья.

Редуктор создает довольно большое усилие, которое может расколоть практически любые поленья.

Выбор

редуктора, двигателя и диаметров шкивов.Редуктор можно применить с передаточным отношением не менее 1:20, но лучше всего подойдет редуктор с отношением 1:40 и выше. Но подойдет не всякий редуктор с таким передаточным числом. Нужен редуктор, который выдержит большой крутящий момент и не сломается. Поэтому при его выборе следует обратить внимание на диаметр выходного вала. Он должен быть не менее 40мм.

Количество оборотов на выходном валу должно быть в пределах 11-14 об\мин. Чтобы получить такие обороты необходим двигатель с оборотами 950 об\мин и редуктор с передаточным отношением 1:70, тогда получим обороты выходного вала редуктора 950\70=13.5 об\мин. Если же двигатель и редуктор с другими параметрами, то для понижения числа оборотов придется между ними делать дополнительную ременную передачу.

Например, двигатель 1500 об\мин и редуктор с передаточным

отношением 1:30. Рассчитаем диаметры шкивов ременной передачи.

Рассчитаем диаметры шкивов ременной передачи.

Считаем до каких оборотов редуктор понижает. Для этого делим обороты двигателя на передаточное число редуктора. 1500\30=50 об\мин. А нам необходимы обороты в пределах 11-14 об\мин. Следовательно, нужно дополнительно ставить ременную передачу. Посчитаем какое передаточное число должно быть на шкивах, чтобы получить 11-14 об\мин. Для этого 50 оборотов разделим на 14, получим 3.57. Такое передаточное отношение немного большое для ременной передачи. Для одного ремня передаточное отношение должно быть не более 1:3 иначе ремень может проскальзывать, когда дровоколу попадутся особо твердые и сучковатые поленьях. Следовательно, нужен или более тихоходный двигатель или делать двух ручьевые шкивы и ставить два ремня. Так как такое отношение ненамного больше, чем 1:3, то можно оставить и так.

Рассчитаем диаметры шкивов. Шкив малого диаметра примем сами

за 150мм. Тогда шкив большего диаметра должен быть больше на необходимое нам

передаточное число. То есть 150х3.57=535мм. Также чтобы снизить вероятность проскальзывания

ремня на малом шкиву, его диаметр нужно принимать как можно большим. То есть

шкив с диаметром 100мм имеет больше шансов на проскальзывание ремня, чем шкив с

диаметром 150мм. На больших диаметрах и ремни медленнее изнашиваться будут.

То есть 150х3.57=535мм. Также чтобы снизить вероятность проскальзывания

ремня на малом шкиву, его диаметр нужно принимать как можно большим. То есть

шкив с диаметром 100мм имеет больше шансов на проскальзывание ремня, чем шкив с

диаметром 150мм. На больших диаметрах и ремни медленнее изнашиваться будут.

Проверим расчеты. 1500 об\мин делим на передаточное 3.57 получим 420об\мин на малом шкиве. Теперь 420об\мин делим на передаточное отношение редуктора 30 и получим 14об\мин.

Двигатель желательно выбирать мощностью от 3квт. Если двигатель слабый, то можно поставить на его вал маховик, с ним маломощный двигатель будет гораздо меньше останавливаться от нехватки крутящего момента в момент раскалывания сучковатых поленьев.

Для такого вида дровокола металлический каркас должен быть достаточно мощным, иначе есть вероятность отрыва редуктора от каркаса или деформации самого каркаса в момент большой нагрузки. Каркас лучше всего сделать из швеллеров №12 или аналогичного им металлопроката.

Нож дровокола желательно сделать из твердой закалённой стали, для этих целей хорошо подойдет пружинная сталь 65Г. Из этой стали делают плоские рессоры. Так, что если в хозяйстве есть кусок такой рессоры, то она идеально подойдет в качестве ножа.

В

ыбор длины кривошипаДлина кривошипа, а, следовательно, длина хода толкателя должны выбираться в зависимости от размеров поленьев. Например, поленья длиной примерно 40см. Ход толкателя выберем такой же, то есть 40см. Так как толкатель будет не доходить немного до ножа примерно 5 см, то максимально расстояние между толкателем и ножом получиться 5+40=45см. Длину кривошипа берем в 2 раза меньше хода толкателя, то есть 20см. Это будет расстояние по центрам валов. Длина кривошипа очень важна, так как чем меньше будет длина кривошипа, тем больше будет усилие на толкателе.

Техника безопасности при работе с дровоколом.Данный механизм довольно травмоопасный. Чтобы его сделать менее травмоопасным следует устанавливать аварийную кнопку отключения. Желательно, чтобы данная кнопка была довольно большая и в виде гриба. Такую кнопку всегда легко нажать просто ударив по ней рукой. Если вы правша, тогда кнопку выключения следует делать под левой рукой, так как правая будет занято поленом. Вместо аварийной кнопки можно установить педаль, тогда для работы дровокола нога всегда должна держать нажатой педаль, а если ногу убрать, то он выключается.

Желательно, чтобы данная кнопка была довольно большая и в виде гриба. Такую кнопку всегда легко нажать просто ударив по ней рукой. Если вы правша, тогда кнопку выключения следует делать под левой рукой, так как правая будет занято поленом. Вместо аварийной кнопки можно установить педаль, тогда для работы дровокола нога всегда должна держать нажатой педаль, а если ногу убрать, то он выключается.

При сборке дровокола на шатуне некоторые мастера допускают грубую ошибку. Они делают так, чтобы шатун подходил вплотную к ножу практически без зазора. Так делать нельзя. Нужно обязательно оставлять зазор минимум в 5см. Полено расколется в любом случае, даже если шатун будет немного не доходить до ножа, но зато в этом случае рука останется целая, если попадет между шатуном и ножом.

Электромеханический

реечный дровокол.

Данный механизм можно назвать одним из самых производительных. Его подвижный нож закреплен на зубчатой рейке, которую в движение приводит шестерня. В изготовлении он довольно сложен, так как требует таких деталей как зубчатая рейка, шестерня, маховик, но скорость его работы перекрывает все минусы изготовления. Рекомендую посмотреть видео о работе реечного дровокола и обзор его конструкции.

Рекомендую посмотреть видео о работе реечного дровокола.

Март 2023 ᐈ 🔥 (+20 фото) Как сделать механический дровокол своими руками

Содержание

- Конструкция и принцип работы

- Плюсы и минусы самодельных моделей

- Механизированный дровокол

- Пружинный прижимной дровокол

- Вертикально-инерционный дровокол

- Электромеханический дровокол

- История дровокола.

Несколько слов об эволюции инструмента

Несколько слов об эволюции инструмента - Нюансы раскалывания древесины

- Простые варианты самодельных дровоколов

- Простейший вариант – ручной колун

- Второй вариант – ручной станок-колун с пружиной

- Вертикально-инерционный дровокол

- Инструкции по технике безопасности

- Механический дровокол своими руками: инструкция от мастера

Изготовить механический дровокол 🌳 своими руками хотят многие. Однако, с чего начать, ❓ знают далеко не все. Интересно прочитать 👓 о конструкции того или иного устройства. На фотографиях 📸 они выглядят довольно привлекательно.

Конструкция и принцип работы

Дрова еще длительное время не потеряют своей актуальности, оставаясь удобным, экономичным и экологичным видом топлива. Причин тому несколько:

- в глубинке во многих домах и по сей день нет альтернативы печному отоплению;

- сауны, бани, предлагая свои услуги по привлечению клиентов, практически всегда указывают, что используют для получения тепла именно дрова, причем экологически чистые и определенных пород;

- ни один пикник не обойдется без старого доброго костра – как для приготовления пищи, так и для создания тепла и уютной атмосферы.

Изначально для облегчения процесса колки дров использовались различные виды ручных колунов и клиньев. Но в процессе эксплуатации такие примитивные приспособления зарекомендовали себя как малоэффективные, так как являлись травмоопасными, а зачастую просто застревали в полене. Поэтому им на смену пришел дровокол. Этот нехитрый механизм экономит не только силы, но и большое количество времени.

Но народные умельцы не остановились и на этом, решив полностью свести к минимуму силы и время на процесс заготовки дров, совершенствуя технологию дровоколов. Так появились дровоколы механического типа.

Эту идею подхватили многочисленные промышленные предприятия, однако стоят такие механизмы недёшево, поэтому ответ на вопрос — как изготовить механический дровокол своими руками — остается весьма актуальным.

В зависимости от типа конструкции дровокол состоит из простейшей опоры-плеча для повышения применяемого усилия или ряда побочных механизмов, служащих для облегчения процесса заготовки дров. К побочным механизмам относят плечо, к которому крепится колун, и раму – станину, на которой колун держится.

К побочным механизмам относят плечо, к которому крепится колун, и раму – станину, на которой колун держится.

В целом комплекс таких простейших приспособлений образует механизм, способный облегчить работу по заготовке дров.

Плюсы и минусы самодельных моделей

Рассмотрим несколько наиболее успешных моделей механических дровоколов, которые просты в изготовлении, удобны в использовании, безопасны и способны максимально упростить процесс переработки древесины в дрова. Механические дровоколы подразделяются на несколько видов. Рассмотрим их положительные стороны и недостатки.

Механизированный дровокол

Несложный вариант самодельного дровокола с простейшим приводом, изготовить который проще всего, так как он не требует больших денежных затрат. Даже в том случае, когда необходимых деталей не найдется, их приобретение не составит особенного труда. Однако наибольшую пользу такое устройство принесет только при минимальной потребности в дровах. Минусами такого дровокола являются длинная ручка, на которую крепится резак, и немалые усилия. Но даже такой примитивный механический дровокол способен заметно облегчить труд по заготовлению дров.

Минусами такого дровокола являются длинная ручка, на которую крепится резак, и немалые усилия. Но даже такой примитивный механический дровокол способен заметно облегчить труд по заготовлению дров.

Пружинный прижимной дровокол

Прижимной или пружинный дровокол подразумевает под собой определенные затраты на материалы для изготовления, но значительно снизит нагрузку на мускулы работника. Механика остается прежней, но к стойке добавляют полку для пружины. Пружина должна не деформироваться при сжатии и иметь определенную упругость (рис. 2). Высота станины такого дровокола обычно 65-80 см. Конструкция нехитрая, занимает немного места, но имеет свои недостатки:

- такой дровокол требует комплексной работы с ударным инструментом, что повышает риск получения травмы;

- он значительно облегчает, но не сводит усилия при заготовке дров к минимуму.

Вертикально-инерционный дровокол

Еще один простой вариант механического дровокола. Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Электромеханический дровокол

Для того чтобы максимально облегчить свой труд в процессе превращения древесины в твердое топливо посредством применения механического дровокола, возможно установить на него электрический привод, как это показано на фото (рис. 4). Однако изготовление такого дровокола требует определенных затрат, знаний в электромеханике, умения читать чертежи и применения электросварки.

История дровокола. Несколько слов об эволюции инструмента

Самый трудоемкий этап всего процесса заготовки дров – это раскол чурок. И для этого как раз используется такой инструмент, как дровокол. На Руси дровоколом называли человека, рубящего дрова для печи колуном или топором. Безусловно, в возрасте 20, 30 или 40 лет мужчина легко с этим справляется. Хорошенько замахнуться, сильно ударить – и все дела! Но годам к 50 даже человеку, с детства приученному к физическому труду, уже нелегко махать колуном, а потому и возникла необходимость в приспособлении для колки дров, способном облегчить труд.

Безусловно, в возрасте 20, 30 или 40 лет мужчина легко с этим справляется. Хорошенько замахнуться, сильно ударить – и все дела! Но годам к 50 даже человеку, с детства приученному к физическому труду, уже нелегко махать колуном, а потому и возникла необходимость в приспособлении для колки дров, способном облегчить труд.

Сегодня обзавестись дровоколом легко. Его можно купить в магазине (подобные инструменты производятся многими компаниями), но у рядового сельского жителя далеко не всегда есть средства на его приобретение.

В таком случае остается один выход – сделать это полезнейшее приспособление своими руками, благо фотографий самодельного дровокола в Интернете можно найти великое множество.

Обратите внимание! Механические дровоколы бывают различных типов – ручные, пружинные, конусные. Однако все они значительно облегчают труд (в большей или меньшей мере).

Нюансы раскалывания древесины

Итак, мы выяснили, что дрова можно колоть различными способами. Как правило, для этого производят удары топором с целью расщепить отпиленный кусок бревна, причем удары наносятся по торцу.

Как правило, для этого производят удары топором с целью расщепить отпиленный кусок бревна, причем удары наносятся по торцу.

Массивный клин (а топор имеет форму клина) вгоняется в чурбак. Если тот мягкий и без сучков, то клин войдет внутрь даже при относительно незначительном физическом усилии. Волокна древесины раздвинутся под воздействием тангенциальных усилий, а тело чурбака расколется на две части.

В случае небольшого угла при вершине показатель тангенциальных сил окажется меньшим, зато клин глубже проникнет внутрь. Тем не менее, будет недостаточно разрушающего усилия, и топор заклинит в появившейся трещине. А если угол будет менее острым, то возрастут касательные силы и древесина, как результат, расколется.

На заметку! Вязкость древесины будет зависеть от целого ряда факторов. Лабораторно доказано, что угол клина при вершине для большинства пород дерева должен составлять 25-30°. В таком случае рубящие свойства клиновидного инструмента будут наилучшими.

Если же клин проникает медленно, то энергия, накопленная при замахе и последующем ударе, уже не является определяющим фактором. В данном случае связи между волокнами разрываются после того, как в ходе внедрения будут достигнуты определенные значения. Согласно исследованиям, оптимальный угол при вершине для ручных дровоколов составляет 30-38°. Тогда связи будут разрываться при меньших усилиях. Хотя некоторые породы древесины могут и «сопротивляться» – это, к примеру, вишня, вяз, яблоня.

Сосна, ясень, дуб и некоторые другие породы раскалываются при незначительном внедрении клина.

Важно! Величина сил зависит также и от длины чурки. Чем полено короче, тем меньшим будет сопротивление, оказываемое древесиной при раскалывании. Как правило, эта длина определяется глубиной топки, ведь дрова в печи нужно расположить таким образом, чтобы дверца беспрепятственно закрывалась.

Простые варианты самодельных дровоколов

Итак, если дров на зиму необходимо не слишком много, то достаточно иметь в своем хозяйстве ручной механический дровокол. Однако, необходимо заметить, что с таким инструментом за несколько дней вполне можно обеспечить на зиму топливом и вполне внушительный по размерам дом.

Однако, необходимо заметить, что с таким инструментом за несколько дней вполне можно обеспечить на зиму топливом и вполне внушительный по размерам дом.

Механический вариант прибора, за счет встроенной пружины, значительно экономит силы при рубке дров, так как не придется, широко замахиваясь, прилагать усилия только для того, чтобы для начала топор вошел в полено. Еще одним достоинством такого дровокола является довольно высокий уровень безопасности выполнения работ.

Самостоятельно можно изготовить несколько вариантов ручных и механических инструментов для колки дров, которые имеют относительно несложную конструкцию.

Простейший вариант – ручной колун

Самой простой «энергонезависимой моделью» дровокола является обычный топор-колун, выполненный с соблюдением рекомендуемых размеров, проверенных на практике. Поэтому не стоит путать обычный топор со специально предназначенным для колки дров инструментом.

Колун отлично подходит для заготовки небольшого количества топлива. Им же можно подготовить и много дров, но за несколько подходов. Если пользоваться им постоянно, то появится определенная сноровка, и он станет абсолютно безопасным в умелых руках.

Им же можно подготовить и много дров, но за несколько подходов. Если пользоваться им постоянно, то появится определенная сноровка, и он станет абсолютно безопасным в умелых руках.

На представленном выше чертеже показан вариант колуна, оснащаемого рукояткой, которая также должна иметь особую конфигурацию, значительно облегчающую процесс работы. Колуном, выполненным по этому чертежу, можно расщеплять довольно сложные структуры древесины с многочисленными сучками и свилеватыми кряжами.

Второй вариант – ручной станок-колун с пружиной

В этом подразделе будет рассмотрен механический вариант дровокола, приводимый в действие мышечной силой пользователя, но активно использующий силы гравитации. Такая установка может быть собрана в стационарном или мобильном варианте, то есть допускается ее перестановка в удобное для колки дров место двора, а после работы она может быть убрана на хранение в сарай.

При создании этого инструмента можно опираясь на представленную принципиальную схему, изменять некоторые элементы конструкции. Например, основание (станину) мастера делают по-разному. Некоторые выбирают форму крестовины, другие — утяжеленного квадрата. Изделие, представленное в таблице ниже, устанавливается на опорные трубы, напоминающие разведенный в сторону полозья.

Например, основание (станину) мастера делают по-разному. Некоторые выбирают форму крестовины, другие — утяжеленного квадрата. Изделие, представленное в таблице ниже, устанавливается на опорные трубы, напоминающие разведенный в сторону полозья.

Процесс изготовление такой модели демонстрируется в таблице:

Для того чтобы изготовить этот довольно несложный вариант дровокола, можно воспользоваться различными металлическими деталями, отрезками профилей, которые, как правило, можно найти в любом дворе или гараже частного дома. Конечно же, при условии, если его владелец занимается самостоятельными строительными или ремонтными работами.

Если нет, можно приобрести необходимое на металлобазе – благо, много материала и не потребуется.

- Для работы подойдут трубы разного диаметра и сечения, швеллер, двутавр и уголки. Кроме них, понадобится пружина, колун и какой-то тяжелый компактный груз.

- В качестве колуна можно использовать готовый топор, изготовленный из качественного металла и с соответствующей заточкой.

Естественно, с убранным топорищем.

Естественно, с убранным топорищем. - Из инструментов необходимо подготовить к работе шлифовальную машинку с отрезным диском по металлу и сварочный аппарат.

- В качестве станины используется швеллер, к которому приваривается опорная стойка, изготавливаемая из профильной трубы или, как в показываемом примере, из двутавра.

- Необходимо учесть, что стойка по ширине должна быть меньше ширины станины, чтобы она плотно входила в основание.

- К краям станины привариваются трубы, которые повысят устойчивость конструкции.

- Эти детали основания фиксируются на швеллере под небольшим расходящимся углом – так увеличивается «виртуальная» площадь опоры .

- После фиксации труб к станине должно получиться общее основание, напоминающее раму. Сварочные швы должны быть прочными, так как на эту часть конструкции будет приходиться достаточно большая нагрузка.

- Кроме того, при проведении сборки и первичной прихватки деталей сваркой, необходимо следить, чтобы и станина, и опорные трубы–полозья, были в одной плоскости.

Иначе вся тяжеловесная конструкция дровокола не будет устойчивой, станет вихляться при приложении усилий во время работы.

Иначе вся тяжеловесная конструкция дровокола не будет устойчивой, станет вихляться при приложении усилий во время работы. - После того как станина и опорные полозья точно выставлены и приварены, следующим шагом на стойку и трубы с помощью сварки закрепляются подкосы, которые усилят прочность этого узла.

- В качестве таких распорок можно использовать металлические уголки.

- Далее, из отрезка швеллера изготавливается площадка для установки пружины – она будет впоследствии привариваться к стойке.

- Для того чтобы прочно зафиксировать площадку, на швеллере сначала размечается, а затем вырезается проем, в который и будет входить стойка.

- Вырез делается с помощью шлифовальной машинки, его края обрабатываются, чтобы обеспечить точную подгонку к профилю стойки.

- Вот таким образом площадка будет установлена на стойке и зафиксирована к ней с помощью сварки.

- Однако, необходимо помнить, что данная площадка предназначена для закрепления пружины, то есть будет постоянно подвергаться немалой вертикально направленной нагрузке.

Поэтому этот узел конструкции требует усиления.

Поэтому этот узел конструкции требует усиления. - Для укрепления площадки к ней и к стойке с двух сторон привариваются диагонально расположенные подпорки, для которых используются металлические уголки.

- Чтобы пружина устойчиво была зафиксирована, на площадку приваривается отрезок трубы (пятка) подходящего диаметра — пружина должна на нее надеваться.

- Следующим шагом подготавливается деталь – коромысло, которое будет шарнирно установлено на опорной стойке.

- Для того чтобы сделать эту балку, также используется отрезок швеллера. Его сначала необходимо разметить, а затем вырезать с помощью шлифовальной машинки окошко для этого шарнирного крепления.

- В результате должен получиться прямоугольный проем с ровными краями.

- Кроме этого, на швеллер, необходимо сразу приварить еще один отрезок трубы, который должен быть расположен ровно над патрубком, закрепленным на нижней площадке. Это станет верхней пяткой для установки пружины.

- Две этих детали будут сверху и снизу надежно удерживать пружину в одном месте.

- В перемычке двутавровой стойки проделывается прорезь, в который далее будет установлена ось, вокруг которой и станет проворачиваться коромысло.

- Затем в эту прорезь устанавливается шарнирный узел.

- Варианты могут быть разными, но следует помнить, что нагрузки на ось предполагаются нешуточные. Можно поискать что-то из старых запчастей от автомобиля – наверняка отыщется и мощная ось, и седло для нее, которое как раз и будет ввариваться в вырезанный проем.

- После установки оси, балка-коромысло устанавливается сверху стойки, так, чтобы торец двутавровой стоки вошел в вырезанное окно.

- На приваренные верхний и нижний патрубки (пятки) при этом сразу одевается пружина — используется обычная старая пружина от подвески автомобиля.

- На этой иллюстрации хорошо показано, как горизонтальная опорная площадка для пружины закреплена к вертикальной стойке.

- Здесь показана горизонтальная балка-коромысло, установленная на стойку. Хорошо виден шарнирный узел.

Так он должен выглядеть сверху перед следующим этапом работ.

Так он должен выглядеть сверху перед следующим этапом работ. - После того как эта сборка будет выполнена, ось с обеих сторон приваривается к нижней полке швеллера—коромысла.

- На иллюстрации хорошо заметно, что ось приварена к коромыслу.

- Далее, к этому коромыслу приваривается профильная труба (плечо), на которую будет закреплен непосредственно сам колун.

- В месте крепления плеча к коромыслу, также при помощи сварки, установлена металлическая перемычка – это усилит узел, так как на него на любом цикле операций по колке дров будут выпадать немалые нагрузки на излом.

- На противоположной конце плеча приварен колун.

- В результате проведения последних этапов работ получается вот такая конструкция.

- Однако, ее работоспособность в таком виде – весьма сомнительна, если не утяжелить конец плеча, на котором закреплен колун, и не предусмотреть рычаг с удобной для пользователя рукоятью.

- Для утяжеления в демонстрируемом примере мастер использовал отрезок стального рельса, который зафиксировал сварным швом непосредственно над колуном.

- С торцевой стороны профильной трубы (плеча), на которой привален рельс и колун, приваривается рычаг с рукояткой.

- Рекомендуется надеть на рукоятку резиновый кожух, который сделает работу по колке дров максимально удобной в любую погоду и предотвратит травмирование ладони.

- На этой иллюстрации конструкция дровокола представлена в собранном виде.

- Здесь можно рассмотреть ручку, которая позволяет без приложения особых усилий колоть дрова.

- Процесс раскалывания полена производится одной рукой.

- Под чурбак, для создания жесткости, необходимо подложить ровную прочную основу, которая также облегчит раскалывание древесины.

- Легкому подъему качающегося плеча способствует установленная под коромыслом пружина. Увесистости и необходимой инерции раскалывающего усилия – приваренный над колуном массивный груз.

- После того как конструкция будет готова, ее рекомендуется тщательно очистить о шлака, окалины, ржавчины, а затем покрыть качественной краской с антикоррозионным эффектом.

- На этой иллюстрации хорошо видно, что этой модели колуна поддаются раскалыванию даже небольшие части полена.

Выбирая данную конструкцию для собственного хозяйства, необходимо учитывать, что пружина, выполняющая роль амортизатора, является самым травмоопасным элементом конструкции. Пружина должна удерживать «плечо» дровокола, вместе с колуном и утяжеляющим грузом, горизонтально. Закрепление пружины на пятках необходимо производить таким образом, чтобы при максимальном размахе рычага («плеча») она не выскакивала со своего места. Для этого ее верхний и нижний края можно прихватить сваркой к площадке, на которой она установлена и к нижней поверхности балки.

Вертикально-инерционный дровокол

Еще один простой вариант механического дровокола. Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Инструкции по технике безопасности

При работе с механическими устройствами любого типа всегда существует риск получения травмы. При использовании самодельных дровоколов этот риск зачастую не уменьшается, а увеличивается. Всегда и при любых условиях не стоит забывать о технике безопасности. При использовании механического дровокола:

- для того чтобы максимально обезопасить себя от всевозможных травм, попадания опилок или щепок в глаза, необходимо работать в защитной одежде, обуви, очках и защитной каске;

- древесина, задействованная в переработке, должна быть прочно установлена и закреплена в желобах или специальных углублениях;

- не стоит работать в условиях плохой видимости или на скользкой поверхности;

- все элементы механического дровокола должны быть прочно сварены и закреплены между собой;

- колун или резак не должны иметь сколов и трещин;

- не следует заниматься заготовкой дров в непосредственной близости от других людей;

- важно внимательно следить за состоянием используемого инструмента.

При использовании механизмов с электрическим приводом в первую очередь следует уделить внимание электрической части, а также:

- проводка должна соответствовать нужному сечению кабеля и не греться во время пользования инструментом;

- все используемые части – розетки, электрические вилки, пусковая аппаратура – не должны иметь видимых повреждений и быть запитанными в электрическую сеть согласно стандарту;

- все движущиеся элементы механизма должны быть огорожены защитным кожухом и решеткой во избежание попадания в них рабочей одежды, волос и прочего;

- рабочая одежда должна быть плотной, быть заправленной, целостной и не иметь провисаний;

- при пользовании ремнем свободный остаток лучше всего заправить;

- очки и перчатки должны быть целостными, очки должны иметь хороший обзор.

Дровоколы стали незаменимыми помощниками при заготовке большого количества дров. Они во много раз экономят время и силы человека, и не требуют затрат значительных средств при собственноручном изготовлении в отличие от заводских образцов. Но не стоит забывать, что в разумных объемах физический труд облагораживает и воспитывает волю человека. Поэтому иногда приятней и полезней выполнить небольшую часть заготовки дров обычным топором.

Но не стоит забывать, что в разумных объемах физический труд облагораживает и воспитывает волю человека. Поэтому иногда приятней и полезней выполнить небольшую часть заготовки дров обычным топором.

Механический дровокол своими руками: инструкция от мастера

Эта самоделка достаточно проста в изготовлении, однако потребует сварочных работ.

Материалы.

— Стальные балка, швеллер, трубы

— Рельса

— Колун для дров

— Рукоятка от болгарки

— Втулка, ось

— Автомобильная пружина от амортизатора

— Краска по металлу.

Инструменты, использованные автором.

— Болгарка

— Отрезной диск, металлическая зачистная щетка для болгарки

— Сварочный аппарат

— Рулетка, маркер.

Процесс изготовления.

Итак, в качестве основания для этого приспособления автор выбрал швеллер, к центру которого приварил балку. Она будет служить стойкой.

- К торцам швеллера привариваются две трубы под небольшим углом.

Они нужны для устойчивости приспособления.

Они нужны для устойчивости приспособления. - Затем мастер усиливает конструкцию, приваривая два стальных уголка к стойке и торцам швеллера.

- Теперь нужно изготовить из швеллера опорную платформу для компенсирующей пружины. На торце швеллера делается вырез по размерам профиля балки.

- Платформа приваривается к стойке, а затем усиливается двумя раскосами из стальных уголков.

- Для того, чтобы пружина не соскакивала с платформы, к ней приваривается обрезок трубы, подходящий ко внутреннему диаметру пружины.

- Теперь нужно создать основание для шарнирного соединения рычага. В швеллере вырезается прямоугольное отверстие по размерам профиля балки

- В верхней части балки делается вырез, к нему приваривается втулка.

- Далее мастер устанавливает пружину на свое место, а также собирает шарнирное соединение.

- Ось вставляется во втулку, и приваривается к нижней части швеллера.

- Сам рычаг мастер вырезал из стальной профильной трубы, и приварил к швеллеру.

- К нижней части конца профильной трубы приваривается колун.

- В качестве утяжелителя автор использует подходящий обрезок рельса. Он приваривается к профильной трубе над колуном.

- При этом нужно правильно подобрать вес утяжелителя, чтобы сбалансировать рычаг. Для этого вместо рельса лучше использовать обрезок профильной трубы, в которую затем можно постепенно добавлять песок или гравий, увеличивая вес утяжелителя. Так можно добиться идеальной балансировки.

- После того, как балансировка достигнута, можно взвесить песок, и залить вместо него в трубу свинец.

- Итак, дровокол готов. Автор также приварил рукоятку к передней части рычага.

- Испытания доказали работоспособность конструкции. Дрова практически без усилий можно раскалывать даже одной рукой. Достаточно поднять, и резко опустить колун.

- Для придания более эстетичного внешнего вида, и защиты металла от коррозии, автор зачистил все элементы конструкции болгаркой с дисковой металлической зачистной щеткой, а затем нанес два слоя краски.

Чтобы изготовить самостоятельно установку для колки дров, при условии уже разработанной схемы, наличия материала и необходимых инструментов, потребуется, наверное, два — три дня. Но зато в дальнейшем будет сэкономлено значительно больше времени и сил при заготовке запасов топлива на зиму.

Ключи темы

1. дровокол механический пружинный своими руками

2. колун механический своими руками

3. дровокол на пружине своими руками

4. колун на пружине своими руками

5. размеры дровокола на пружине

6. колун для дров механический своими руками

7. размеры механического дровокола

8. дровокол пружинный своими руками размеры

9. дровокол пружинный

10. дровокол простой своими руками

11. как сделать механический

12. механические дровоколы своими руками

13. дровокол механический с редуктором своими руками

14. самодельный механический колун

15. дровокол своими руками с редуктором

16. дровокол на пружине

17. самодельный дровокол ютуб

18. дровокол из диска

дровокол из диска

19. механическая колка дров своими руками

20. дровокол механический

21. как сделать ручной дровокол

22. механический дровокол своими руками

23. ручной дроваколка самоделка

24. дровокол механический пружинный своими руками чертежи

25. механический колун своими руками

26. дровокол маятниковый своими руками

27. механический дровокол

28. как сделать колун для дров механический

29. размеры механического колуна

30. чертеж механического колуна

31. механический дровокол из редуктора

32. ручной колун своими руками

33. ручной дровокол своими руками из топора

34. дровокол механический своими руками

35. колка дров своими руками

36. дроваколка самоделка

37. дроворуб своими руками

38. самодельные колуны дров

39. механический дровокол своими руками видео

40. колун пружинный

41. дровокол на пружине чертежи

42. показать дровоколы

43. дровоколы механические самодельные

44. дровокол пружинный своими руками

45. дровокол своими руками механический видео

дровокол своими руками механический видео

46. как сделать механический колун

Журнал Home Energy — Холодильники :: Избавьтесь от испытаний

Версия этой статьи опубликована в выпуске журнала Home Energy Magazine за май/июнь 2003 года.

ПОДЕЛИТЬСЯ

Нажмите здесь, чтобы прочитать больше статей о холодильниках

Почти два года назад Мичиганская программа помощи в защите от атмосферных воздействий предприняла согласованные усилия по разработке процедур мониторинга, идентификации и замены холодильников. Поскольку каждый из наших клиентов Weatherization получает только одну возможность модернизации, для нас важно поймать все экономически эффективные замены, которые мы можем. Таким образом, вы можете пропустить несколько очень голодных холодильников (см. «Авокадо, золото — сменные продукты?» HE, январь/февраль 2003 г., стр. 31). Вместо того, чтобы пытаться судить по внешнему виду, мы решили работать над тем, чтобы облегчить тестирование.

Более половины из 33 местных агентств по погодным условиям в Мичигане участвовали в некоторых аспектах разработки методов оценки, снабжения и утилизации для нашей программы. Вопрос о поставках был решен, когда мы установили отношения с корпорацией Whirlpool со штаб-квартирой в Бентон-Харборе, штат Мичиган. , что позволяет нам заказывать и оформлять доставку с помощью программного обеспечения магазина партнеров в Интернете (см. «Магазин партнеров и не только»). Создание протокола оценки было более сложным. Надеясь превзойти точность оценок, основанных на правилах, мы разработали протокол двухчасового измерения, который соответствует процедурам проверки большинства агентств. Используя простой счетчик ватт-часов во время визита на объект перед проверкой, мы обнаружили, что можем идентифицировать приборы, которые могут выглядеть хорошо, но таковыми не являются.

Автоматическая разморозка

На цикл автоматической разморозки приходится значительная часть энергии, потребляемой холодильником без заморозки в течение года. Выяснение точного количества энергии, которое он потребляет, было одним из первых препятствий, которые нам пришлось преодолеть. Учитывая, что наши бригады видят показания счетчика только в течение двух часов, первый вопрос, который нужно решить, это: происходил ли цикл оттаивания во время измерения? период? Если мы не знаем, что цикл разморозки включен в двухчасовой период измерения, искаженные данные, вероятно, приведут нас к замене холодильника, правильно это или неправильно. Другими словами, незнание того, что цикл разморозки был выполнен, может привести к нерентабельной замене. В конце концов мы нашли два способа справиться с этой проблемой — механический и электронный.

Выяснение точного количества энергии, которое он потребляет, было одним из первых препятствий, которые нам пришлось преодолеть. Учитывая, что наши бригады видят показания счетчика только в течение двух часов, первый вопрос, который нужно решить, это: происходил ли цикл оттаивания во время измерения? период? Если мы не знаем, что цикл разморозки включен в двухчасовой период измерения, искаженные данные, вероятно, приведут нас к замене холодильника, правильно это или неправильно. Другими словами, незнание того, что цикл разморозки был выполнен, может привести к нерентабельной замене. В конце концов мы нашли два способа справиться с этой проблемой — механический и электронный.

На этапе обучения мы посетили завод Frigidaire в Гринвилле, штат Мичиган. Там мы обнаружили, что большинство холодильников с защитой от замерзания оснащены электромеханическими часами, которые определяют частоту и время автоматического цикла разморозки. Мы также обнаружили, что вы можете часто переводить эти часы вперед, чтобы обеспечить интервал измерения без оттайки.

По словам инженера компании Frigidaire, в большинстве холодильников с функцией защиты от замерзания, выпущенных за последние 20 лет, для подсчета времени работы компрессора используются часы. .Это тепло растапливает весь иней, скопившийся на змеевике испарителя. По мере того, как этот талый иней стекает, таймер оттаивания продолжает отсчитывать цикл оттаивания – обычно всего около 30 минут. Затем компрессор возобновляет охлаждение в течение более длительного, чем обычно, цикла, поскольку все лишнее тепло откачивается наружу. При нормальном рабочем цикле компрессора примерно 20 минут включения и 20 минут выключения цикл оттаивания будет происходить примерно раз в день.

Большинство этих часов можно обслуживать, ничего не разбирая. Многие модели с морозильной камерой или верхним креплением имеют небольшое отверстие в крыше отсека для свежих продуктов. (Это нижняя, большая коробка, в которой вы держите пиво.) Просуньте широкое прямое лезвие отвертки через это отверстие, и вы сможете передвинуть таймер разморозки. Одна сторона слотов наклонена, поэтому вы не можете повернуть таймер назад. Когда вы будете вращать вал таймера, вы услышите щелчок, когда начнется цикл разморозки.

Одна сторона слотов наклонена, поэтому вы не можете повернуть таймер назад. Когда вы будете вращать вал таймера, вы услышите щелчок, когда начнется цикл разморозки.

Если ваш ваттметр подсоединен (и дверь открыта), вы увидите скачок потребления с 40 до почти 440 Вт — сумма энергии, потребляемой нагревателем и лампочкой. Компрессор, если он включен, остановится. . Поверните вал таймера немного дальше (примерно на 20°), и второй слышимый щелчок сигнализирует об окончании цикла разморозки. Если термостат требует холода, компрессор запустится, и начнется очередной рабочий день холодильника. Если вы намеренно продвинете таймер до конца цикла оттайки, вы можете быть уверены, что показания вашего счетчика не будут искажены циклом обогрева или увеличением нагрузки на охлаждение, вызванной выделением тепла оттаивания. Но, несмотря на то, что вы избежали ошибочно завышенной оценки потребления в коротком интервале измерения, при экстраполяции данных измерений на годовое потребление энергии вам придется скорректировать данные, чтобы учесть долю, которую потребляет цикл оттаивания. На основе работы Ларри Кинни в Synertech Systems в конце 1990-х годов увеличение на 8% стало стандартным поправочным коэффициентом.

На основе работы Ларри Кинни в Synertech Systems в конце 1990-х годов увеличение на 8% стало стандартным поправочным коэффициентом.

Чтобы получить оценку годового потребления, исходя из данных измерений, которые обычно составляют два часа, мы вычисляем среднее значение кВтч в час, а затем умножаем это значение на 8 766 часов (или 365,25 дней) в году. Если цикла разморозки не было, мы увеличиваем этот продукт на 8%. Наконец, мы также включаем корректировку показаний нашего счетчика, если температура на кухне превышает 75°F. Компрессор холодильника работает дольше, чем обычно, на особенно теплой кухне, поэтому мы снижаем измеренное потребление энергии на 2,5% на каждый градус выше нормальной температуры кухни, чтобы избежать нереально высокого годового потребления энергии.

Измеренное решение

Мы также потратили время на поиск подходящих счетчиков для нашей программы — в идеале таких, которые определяли бы, имел ли место цикл оттаивания в течение периода мониторинга. В офисе Агентства независимости (FIA) мне повезло с солидным бюджетом, и мне разрешили заказать четыре разных счетчика ватт-часов у трех производителей. Я поговорил с Филом Калузой из EnergyTools.com и Алексом Муром из D&R International, прежде чем сделать заказ, и в итоге остановился на Brueltech ECM-1200, анализаторе нагрузки штепсельной вилки Watt Stopper PL-100 и двух цифровых измерителях мощности Brand Electronics (модели 4-4). 1850 и 20-1850). Четыре единицы стоят от 150 до 250 долларов каждая (см. «Сравнение счетчиков»).

В офисе Агентства независимости (FIA) мне повезло с солидным бюджетом, и мне разрешили заказать четыре разных счетчика ватт-часов у трех производителей. Я поговорил с Филом Калузой из EnergyTools.com и Алексом Муром из D&R International, прежде чем сделать заказ, и в итоге остановился на Brueltech ECM-1200, анализаторе нагрузки штепсельной вилки Watt Stopper PL-100 и двух цифровых измерителях мощности Brand Electronics (модели 4-4). 1850 и 20-1850). Четыре единицы стоят от 150 до 250 долларов каждая (см. «Сравнение счетчиков»).

Разница в стоимости между двумя приборами Brand Meter составила 100 долларов США. Более дорогая модель, 20-1850, имеет ряд дополнительных возможностей измерения, включая коэффициент мощности и память пиковой мощности. Отлично, подумал я. Эта последняя функция покажет мне, произошел ли цикл разморозки. Я бы просто посмотрел, была ли пиковая мощность 400 Вт или больше по сравнению с нагрузкой компрессора от 125 до 250 Вт. К сожалению, пиковая память всегда была заполнена пусковым пиком компрессора (записанным как от 750 до 1200 Вт), поэтому места для скудного нагревателя мощностью 400 Вт никогда не было.

После разговора с Филом из EnergyTools.com, дистрибьютором Брэнда, я начал напрямую прослушивать Итана Брэнда. То ли ему было жаль меня, то ли потому, что он домашний мальчик (родившийся в Мичигане), он согласился разработать новый чип, который бы игнорировал мгновенный пик всплеска компрессора. Сравнивая последовательные показания, счетчик выдает пиковое значение мощности, которое постепенно приближается к наивысшему указанному показателю мощности, а после цикла оттаивания показывает около 400 Вт. Благодаря этому новому чипу модель 4-1850 WX включает функцию оттаивания всего за На 20 долларов больше, чем его первоначальная цена.

Поскольку Итан был так любезен, мы еще несколько раз вышли за рамки возможного, запросив изменения выходных форматов и порядка табуляции. Для 170 метров, которые Мичиган в конечном итоге приобрел для своих инспекторов, на экране по умолчанию отображаются как текущие ватты, так и (модифицированные) пиковые ватты. Одно нажатие клавиши вызывает входные данные NEAT в соответствующих единицах измерения для интервала измерения: кВтч и минуты. Следующее действие экстраполирует на годовую стоимость и кВтч, хотя мы не используем его при принятии решений о замене. Алгоритм, используемый для этой экстраполяции, не включает несколько важных допущений. Таким образом, для коротких интервалов измерения возвращается менее реалистичная оценка. Однако при 24-часовом периоде измерения эти годовые оценки должны быть очень близкими.

Следующее действие экстраполирует на годовую стоимость и кВтч, хотя мы не используем его при принятии решений о замене. Алгоритм, используемый для этой экстраполяции, не включает несколько важных допущений. Таким образом, для коротких интервалов измерения возвращается менее реалистичная оценка. Однако при 24-часовом периоде измерения эти годовые оценки должны быть очень близкими.

Использование программного обеспечения NEAT

Агентства Мичигана не полагаются исключительно на данные измерений при принятии решений о замене. Вместо этого они используют Национальный инструмент энергетического аудита (NEAT) Ок-Риджской национальной лаборатории (ORNL) или инструмент «Заменить?» D&R International. Инструмент, а иногда агентство сравнивает результаты обоих программных инструментов. Новая версия 7.1 на основе Access от NEAT имеет несколько оценок показателей базовой нагрузки, включая возможность определения коэффициента экономии к инвестициям (SIR) для замены холодильников. После того, как ваш список потенциальных замен введен в установку, вы можете сравнить их стоимость установки с экономией энергии, которая будет накоплена за счет замены существующего устройства.

После того, как ваш список потенциальных замен введен в установку, вы можете сравнить их стоимость установки с экономией энергии, которая будет накоплена за счет замены существующего устройства.

Пользователь NEAT может получить оценку энергопотребления для существующего устройства, используя либо заводские данные, либо данные измерений. Исходные данные NEAT получены из данных об энергопотреблении Ассоциации производителей бытовой техники (AHAM), которые теоретически доступны для тысяч холодильников, проиндексированных по производителю и номеру модели. Эти оценки энергопотребления совпадают с теми, что указаны на желтой бирке, которую в последний раз видели в выставочном зале бытовой техники.

Хотя эта база данных теоретически очень полезна, найти конкретный холодильник в базе данных может быть довольно сложно. Например, единица измерения J.C. Penney может отображаться в одном из трех отдельных списков, причем каждый список включает написание этой торговой марки, которое различается только интервалами между инициалами. Смотрите внимательно; эти различия трудно обнаружить. JC Penney включает только 1975 моделей; JCPenney перечисляет только модели 1976 года; и J.C. Penney перечисляет модели за несколько лет, включая 1976 год. Такая же путаница возникает с GENERAL, GENERAL ELECT и GENERAL ELECTRIC; с двумя явно идентичными написаниями KELVINATOR; с MONTGOMERY WA по сравнению с MONTGOMERY WARD и с O’KEEFE & MER по сравнению с моделями O’KEEFEMERRITT. Невозможно узнать, в каком списке будет найден конкретный год или модель. Каждый поиск начинается с производителя, поэтому избежать этих обострений невозможно.

Смотрите внимательно; эти различия трудно обнаружить. JC Penney включает только 1975 моделей; JCPenney перечисляет только модели 1976 года; и J.C. Penney перечисляет модели за несколько лет, включая 1976 год. Такая же путаница возникает с GENERAL, GENERAL ELECT и GENERAL ELECTRIC; с двумя явно идентичными написаниями KELVINATOR; с MONTGOMERY WA по сравнению с MONTGOMERY WARD и с O’KEEFE & MER по сравнению с моделями O’KEEFEMERRITT. Невозможно узнать, в каком списке будет найден конкретный год или модель. Каждый поиск начинается с производителя, поэтому избежать этих обострений невозможно.

Поиск правильного номера модели также проблематичен, и разница всего в одну цифру может привести к годовой оценке от 847 до 1239 за год. Поскольку существуют тысячи записей и часто используется подстановочный знак или «*» в качестве третьей или четвертой цифры, ввод числа редко работает. Вы можете прокручивать множество похожих буквенно-цифровых вариантов. Иногда даже такое же количество автомобилей в последующие годы производства будет иметь значительно лучшие характеристики в более поздних моделях. При некоторой практике можно достичь успеха в диапазоне 80%.

При некоторой практике можно достичь успеха в диапазоне 80%.

При использовании этого инструмента помните, что NEAT имеет встроенный алгоритм, который корректирует оценку энергопотребления модели с учетом разрушительного действия времени с точностью ножа для мяса. Для холодильников старше 5 лет NEAT добавляет к потреблению 10%, для холодильников от 10 до 15 лет — 20%, а для холодильников старше 15 лет — 30%. Хотя холодильники имеют тенденцию со временем ухудшаться, многие холодильники, которые мы тестировали, не следуют этой схеме.

Расчет данных измерений NEAT содержит еще одну аномалию, которая, верно это или неправильно, увеличивает потребление. К каждой оценке годового потребления применяется коэффициент 0,882, исходя из предположения, что дверца холодильника остается закрытой в течение всего интервала измерения. Этот постоянный делитель приводит к увеличению годового потребления на 13% (вместо 10%, 20% или 30% множителя старения в исходном уравнении). Это число, которое я

называют коэффициентом Проктора, взятым из таблицы в статье Home Energy («Другие методы сокращения времени мониторинга холодильника», HE май/июнь 2000 г. , стр. 34), где Джон Проктор сообщал о почасовых коэффициентах потребления. Майкл Геттингс из ORNL, создатель NEAT, пересматривает эффективность этого поправочного коэффициента и, возможно, скорректирует его в следующем выпуске NEAT.

, стр. 34), где Джон Проктор сообщал о почасовых коэффициентах потребления. Майкл Геттингс из ORNL, создатель NEAT, пересматривает эффективность этого поправочного коэффициента и, возможно, скорректирует его в следующем выпуске NEAT.

Стандартные 8 % добавляются к оценке годового потребления, если флажок «Включает цикл оттаивания» не установлен. Если вы установите этот флажок, NEAT позволит вам продолжить расчет SIR после предупреждения о том, что данные, включая цикл оттаивания, могут быть очень неточными. Чтобы проверить, насколько неточными могут быть эти данные, я собрал данные счетчиков, исключая цикл оттаивания; затем, через 15 минут, я измерил тот же холодильник, но включил цикл разморозки в период мониторинга. Экстраполированная стоимость энергии в годовом исчислении увеличилась на 32%, с 77 до 102 долларов.

D&R International «Заменить?» Инструмент

В качестве альтернативы программному обеспечению NEAT Алекс Мур из D&R International создал инструмент Replace? Инструмент, который предоставляет другой набор данных о потреблении в нескольких форматах на основе Справочника сертифицированных холодильников и холодильников с морозильной камерой Калифорнийской энергетической комиссии. Заменять? пользователи могут вычислять оценки годового потребления и SIR, используя либо версию для ПК, либо инструмент на базе КПК, работающий в Palm OS. Оба доступны для бесплатного скачивания в Центре технической помощи Программы помощи погодным условиям или на сайте www.waptac.org.

Заменять? пользователи могут вычислять оценки годового потребления и SIR, используя либо версию для ПК, либо инструмент на базе КПК, работающий в Palm OS. Оба доступны для бесплатного скачивания в Центре технической помощи Программы помощи погодным условиям или на сайте www.waptac.org.

Как калькулятор на базе ПК, для работы которого требуется MS Access, так и инструмент Palm на базе КПК будут сравнивать энергопотребление выбранных холодильников на замену с рейтингами в базе данных штата Калифорния (по производителям и моделям) или с результатами счетчиков. Большинство допущений NEAT (включая регулируемую ставку дисконтирования, старение, разморозку и фактор Проктора) отражены в Заменить? Единственным исключением являются темпы повышения цен на топливо — установление роста цен на электроэнергию с течением времени — что заменить? не учитывается в его расчетах.

Результаты довольно схожи с точки зрения SIR для данных, проходящих через каждую систему, хотя некоторые единицы, находящиеся на пике порога принятия решения, могут потерпеть неудачу в любом случае. После запуска около сотни единиц через все четыре возможные итерации (NEAT или замена? и база данных или измерение) стал очевиден один урок: рентабельные замены были упущены с использованием исходных данных. Мичиганский протокол позволяет использовать любой инструмент для определения замены, пока SIR выше 1,5. В одном наборе данных из 71 устройства, определенных для замены, измеренные данные привели к SIR выше 1,5 в подавляющем большинстве случаев (см. рис. 1). Технический специалист, полагающийся исключительно на информацию из одного из двух списков базы данных, сгенерировал бы SIR менее 1,5 во многих случаях. Чтобы быть осторожным, в 22 из этих случаев технические специалисты использовали как базу данных, так и данные счетчиков потребления, пропущенные через компьютеризированный расчет. В 45 случаях решения основывались исключительно на данных измерений.

После запуска около сотни единиц через все четыре возможные итерации (NEAT или замена? и база данных или измерение) стал очевиден один урок: рентабельные замены были упущены с использованием исходных данных. Мичиганский протокол позволяет использовать любой инструмент для определения замены, пока SIR выше 1,5. В одном наборе данных из 71 устройства, определенных для замены, измеренные данные привели к SIR выше 1,5 в подавляющем большинстве случаев (см. рис. 1). Технический специалист, полагающийся исключительно на информацию из одного из двух списков базы данных, сгенерировал бы SIR менее 1,5 во многих случаях. Чтобы быть осторожным, в 22 из этих случаев технические специалисты использовали как базу данных, так и данные счетчиков потребления, пропущенные через компьютеризированный расчет. В 45 случаях решения основывались исключительно на данных измерений.

Последняя проверка

Наконец, хотя мы в основном заменяем холодильники в целях экономии энергии, наши протоколы разрешают замену также по соображениям здоровья и безопасности. Если устройство не может поддерживать температуру от 38°F до 40°F в основном отделении или от 0°F до 5°F в морозильной камере, оно отправляется на переработку. Чтобы легко контролировать и документировать температуру хранения пищевых продуктов, штат предоставил агентствам по погодным условиям термометры с дистанционным зондированием. На самом деле это просто беспроводные цифровые термометры, которые продаются для внутреннего и наружного использования. Менеджер BoatUS в Ft. Лодердейл, штат Флорида, согласился позвонить в Oregon Scientific (один из нескольких поставщиков), чтобы попытаться определить для меня, будут ли эти крошечные передатчики посылать сигналы через стенки холодильника. Меня уверили, что, хотя я и не должен ожидать заявленной дальности в 100 футов, данные все же выйдут.

Если устройство не может поддерживать температуру от 38°F до 40°F в основном отделении или от 0°F до 5°F в морозильной камере, оно отправляется на переработку. Чтобы легко контролировать и документировать температуру хранения пищевых продуктов, штат предоставил агентствам по погодным условиям термометры с дистанционным зондированием. На самом деле это просто беспроводные цифровые термометры, которые продаются для внутреннего и наружного использования. Менеджер BoatUS в Ft. Лодердейл, штат Флорида, согласился позвонить в Oregon Scientific (один из нескольких поставщиков), чтобы попытаться определить для меня, будут ли эти крошечные передатчики посылать сигналы через стенки холодильника. Меня уверили, что, хотя я и не должен ожидать заявленной дальности в 100 футов, данные все же выйдут.

Передающие устройства размещаются в морозильной камере и отделении для свежих продуктов, а базовый блок, который может быть расположен на расстоянии до 20 футов, отображает внутреннюю и внешнюю температуру, не открывая дверцу. Эти записывающие термометры могут быть излишними, но большой цифровой дисплей поощряет поставку учебного модуля по энергетике, в котором обсуждается взаимосвязь между настройками температуры и потреблением энергии. Это также, откровенно говоря, впечатляет клиента.

Эти записывающие термометры могут быть излишними, но большой цифровой дисплей поощряет поставку учебного модуля по энергетике, в котором обсуждается взаимосвязь между настройками температуры и потреблением энергии. Это также, откровенно говоря, впечатляет клиента.

Там, где резина встречает дорогу

После сбора всей этой информации комитет координаторов по погодным условиям Мичигана разработал, а офис FIA штата опубликовал двухчасовой протокол измерения и внедрил этот протокол на пилотной основе в семи агентствах по всему Мичигану, начиная с апреля прошлого года. Первоначально планировалось, что он продлится шесть месяцев, но пилотный период был продлен в первую очередь из-за ранней меры по экономии бюджета, которая привела к выходу на пенсию более 6000 сотрудников из Мичигана, включая трех из четырех технических сотрудников Weatherization. Реализация по всему штату, включая оборудование и постоянную поддержку со стороны корпорации Whirlpool, началась 1 апреля этого года.

При затратах более или менее 500 долларов США на установку нового холодильника и сертификацию того, что старый перерабатывается для переработки, требуется экономия около 50 долларов США в год, чтобы соответствовать SIR штата Мичиган, равному 1,5. Другие штаты (и некоторые коммунальные программы) удовлетворяются SIR, равным 1, и им нужно будет экономить всего 33 доллара в год. Согласно данным, собранным во время пилотного этапа Общественной службой столичного района, SIR в среднем составил 2,9 для 69 замененных холодильников, что указывает на то, что годовая экономия намного ближе к 100 долларам США. Опыт пилотного проекта показал, что около 30–40% холодильников в домохозяйствах с низким доходом соответствуют стандарту Мичигана 1,5 SIR.

Два года, которые мы потратили на то, чтобы сделать тестирование холодильника менее болезненной процедурой, оказались стоящим вложением. Теперь мы уверены, что замена существующего холодильника будет рентабельной и повысит эффективность для наших клиентов— так и для государства.

В паре с маховиком можно использовать электродвигатели небольшой мощности 2-3квт. Маховик необходимо устанавливать на валу электродвигателя, а не на промежуточных валах цепной или ременной передачи. Только на электродвигателе обороты будут максимальные, а значит набранная кинетическая энергия маховика тоже будет максимальная.

В паре с маховиком можно использовать электродвигатели небольшой мощности 2-3квт. Маховик необходимо устанавливать на валу электродвигателя, а не на промежуточных валах цепной или ременной передачи. Только на электродвигателе обороты будут максимальные, а значит набранная кинетическая энергия маховика тоже будет максимальная. Несколько слов об эволюции инструмента

Несколько слов об эволюции инструмента

Естественно, с убранным топорищем.

Естественно, с убранным топорищем. Иначе вся тяжеловесная конструкция дровокола не будет устойчивой, станет вихляться при приложении усилий во время работы.

Иначе вся тяжеловесная конструкция дровокола не будет устойчивой, станет вихляться при приложении усилий во время работы. Поэтому этот узел конструкции требует усиления.

Поэтому этот узел конструкции требует усиления.

Так он должен выглядеть сверху перед следующим этапом работ.

Так он должен выглядеть сверху перед следующим этапом работ.

Они нужны для устойчивости приспособления.

Они нужны для устойчивости приспособления.