Лодка плоскодонка своими руками — Как это сделано, как это работает, как это устроено — LiveJournal

Так сложилось, что на даче у нас всегда было три лодки: металлическая казанка и две деревянных плоскодонки. Казанка на воде каждый год, а из плоскодонок одна на воде, а вторая на чистке и покраске. На следующий год наоборот. Лет пять назад, во время пожара лодка, которая лежала под домом вместе с домом и сгорела. Отстроились после пожара.

И единственная плоскодонка, которую теперь красили весной, а потом скорее-скорее спускали на воду (ибо на рыбалку им, видите-ли, сильно хочется), стала крайне быстро набирать физический износ. Встал вопрос о том, что надо все-таки сделать вторую. Папа и деверь долго искали доску из лиственницы нужного размера и в конце концов нашли на пилораме заготовку для досок меньшего сечения, которую еще не успели распустить. Закупить водостойкую фанеру уже было делом техники.

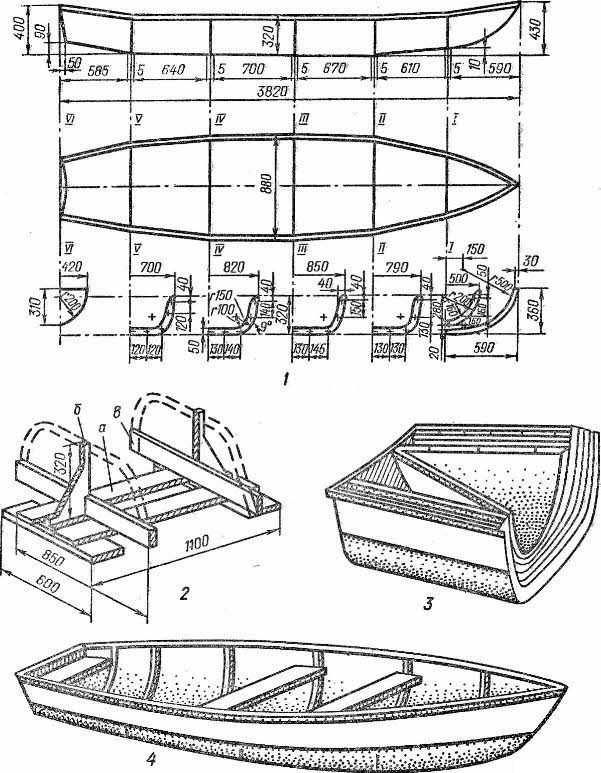

Две доски, отторцевали слегка под углом, градусов 15 (на глазок), насверлили в краях дырок и зашнуровали проводом (медь 2,5 кв. мм. но это совершенно неважно). Далее, напрягая все сфинктеры, раздвинули середину и расперли бруском.

мм. но это совершенно неважно). Далее, напрягая все сфинктеры, раздвинули середину и расперли бруском.

Я в работе участвовать не собирался, строили папа и деверь, ибо лодка рыбацкая, а я совсем не рыбак. Но когда рядом работают удержаться я не смог, к тому же у меня больше плотницкого опыта чисто технически. Технологию же в теории знал только папа. Они с дедом лет двадцать-тридцать назад построили не одну, да и не две лодки пожалуй.

Постепенно встали на места распорки.

Оформились нос и корма (упирающиеся части), все соединения сажаются на герметик довольно обильно. Довольно геморройная подгонка, в первый раз, во всяком случае, точно.

Пошла жара. Фанера 12 мм.

Лавки сделали из б/у досок. Тоже лиственница, когда-то обрамляли дверную коробку у родителей дома.

По периметру в место соединения борта и дна пришивается рейка, тоже сажается на герметик. Вдоль бортов сверху по краям также пришивается рейка — фальшборт.

Источник

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan. livejournal.com

livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Tags: мастерская

Изготовления лодки своими руками из резины, алюминия, дерева, пластмассовых бутылок фото видео

Не секрет, что большая часть мужского населения любит ходить на рыбалку. Особенное удовольствие приносит ловля на лодке и поэтому многие мечтают приобрести данный объект, а некоторые делают её своими руками.

Материалы для изготовления лодки

Интернет кишит разнообразными идеями творчества, которые легко можно воплотить в жизнь. Введя любой запрос в поисковик, человек быстро получает интересующий его ответ.

И решив соорудить средство для плавания на воде, вы легко обнаружите массу идей, которые при желании можно воплотить в жизнь. Итак, из чего можно сделать лодку? Её можно изготовить из:

- Дерева.

- Фанеры.

- Бутылок.

- Алюминия.

- Резины.

Каждый перечисленный материал отличается сложностью в использовании, потому что плотность разная, а соответственно качество тоже. Но стоит помнить, что каждый материал имеет свои плюсы и минусы. Поэтому, выбор материла напрямую зависит от срока дальнейшей эксплуатации средства:

- Например, самым прочным материалом является дерево. Оно более приспособлено для длительного плаванья на воде и может послужить лет семь. Стоит помнить, нужно брать прочное дерево. Лучше всего использовать дуб. Так существует большая вероятность качественного изготовления.

- Фанера уже не столь надёжна, чем дерево. Это определятся в её тонкости. Но, если вы не сильно часто выбираетесь на рыбалку, хотите сэкономить на изготовлении, то фанера является отличным выбором.

- Что касается бутылок, то у многих задаются вполне логичным вопросом: как сделать лодку из бутылок? Многие подумают, что это вовсе не реально. Но не смотря на все сомнения, результат будет удивительным. Она окажется легкой.

Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду.

Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду. - Алюминий тоже отлично подходит в качестве материла. Он надёжный, может прослужить длительное время. Но производство из такого материала займёт много времени, сил. Поэтому многие предпочитают деревянную основу.

Последний материал является очень распространённым. Ведь все покупные плавательные средства производятся именно из резины. Она хорошо держится на воде и способна выдержать большой вес.

Но при производстве нужно быть аккуратным, ведь один прокол испортит её. Время, усилия, деньги будут потрачены зря. Процесс требует полной сосредоточенности, максимального внимания.

Деревянная основа

Много веков подряд люди использовали дерево, как средство передвижения по водной поверхности. Сначала это были простые сооружения в виде небольших платформ, позже появилась лодка изготовление которой занимало длительное время.

Ведь она должна быть качественной для безопасной транспортировки груза. Теперь в наше время при желании любой человек может воспроизвести средство в домашних условиях.

Простой пошаговый план научит как сделать деревянную лодку. Заранее необходимо заготовить длинные, широкие доски, которые будут служить бортами челна. Они обязательно должны быть сухими, ровными, не иметь трещин.

После приготовления основного материала, его нужно обработать для удобного скрепления. Края досок необходимо ровно срезать для того, чтобы при сборе, доски плотно прикасались друг к другу. Далее начинаем делать средство передвижения. Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

После окончания работы над бортами, нужно соорудить сидения. Процесс очень простой, поэтому не займёт много времени. Деревянные доски, необходимо прибить к бортам. После этого следует установить дно. Оно может быть железным.

Вырезаем из листа железа нужную форму, благодаря густо забитым гвоздям крепим к деревянной основе. Лодка практически готова. Остаётся прикрепить железную цепь, которая будет служить основой для якоря.

Лодка практически готова. Остаётся прикрепить железную цепь, которая будет служить основой для якоря.

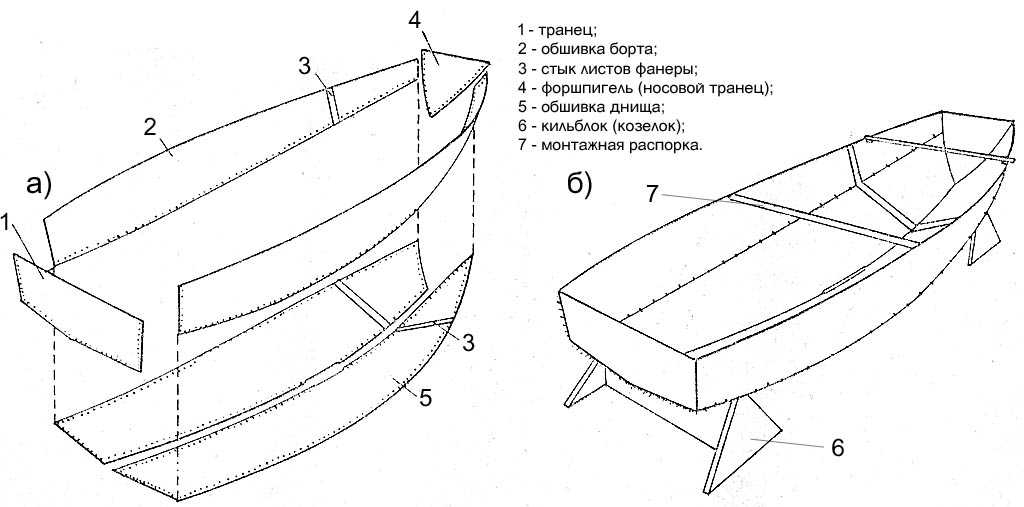

Изготовления лодки из фанеры

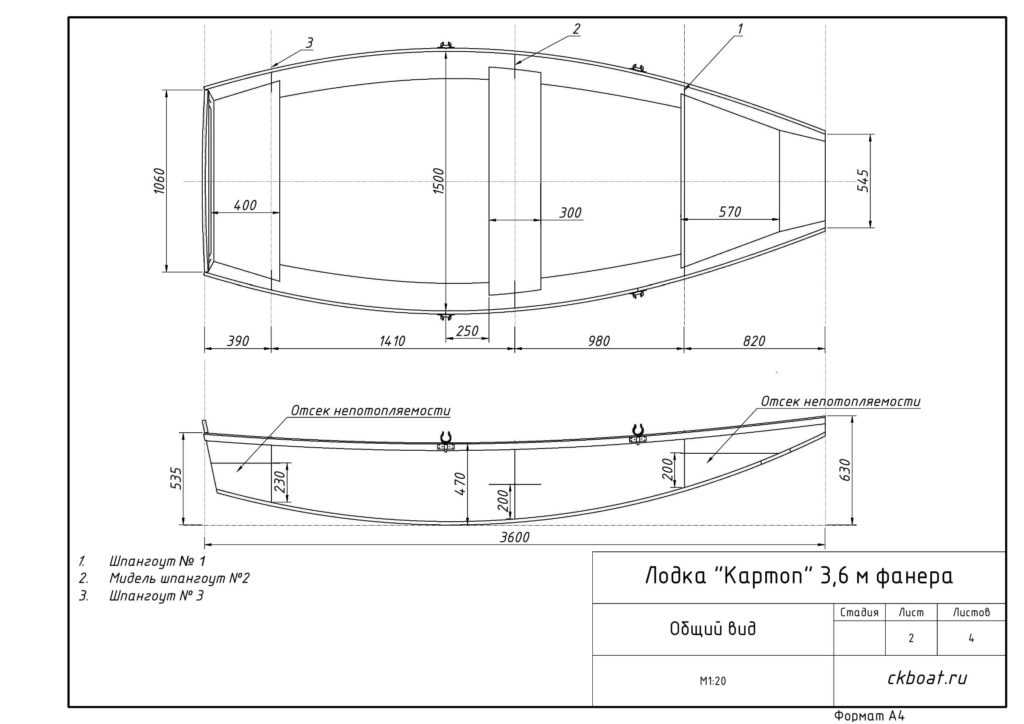

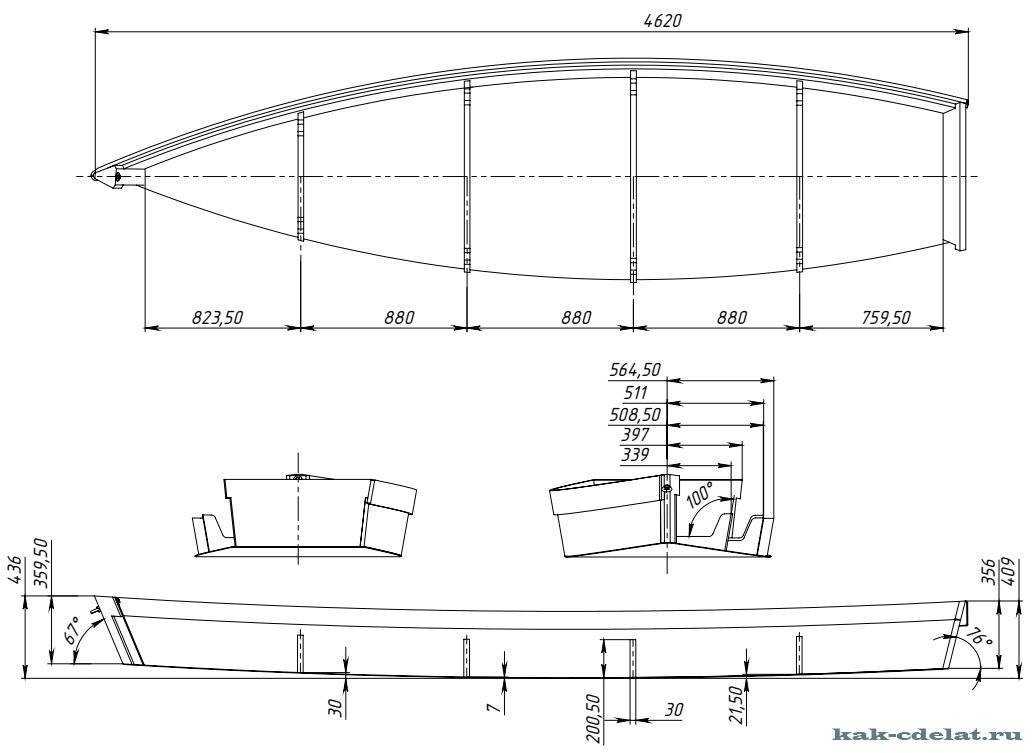

Строительный план как сделать лодку из фанеры будет немного отличаться от предыдущего. Как сделать лодку своими руками чертежи и описание станут надёжным помощником во время процесса, полную информация чертежей можно найти в интернете.

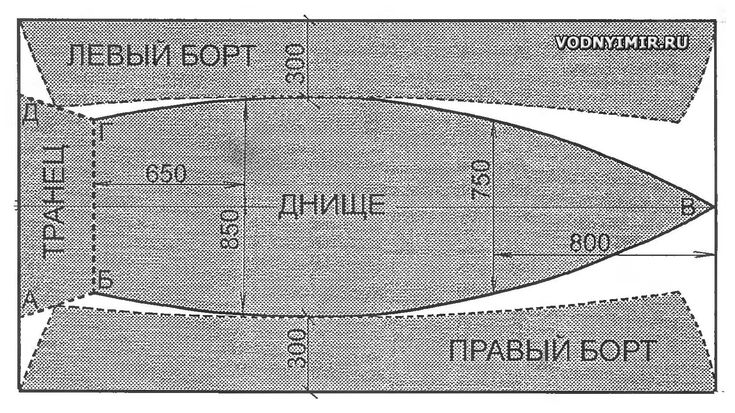

Возьмите большой лист фанеры, нарисуйте на нём контуры изделия, опираясь только на чертежи. После чего вырежьте. Макет средства готов, остаётся только правильно всё закрепить. Работу точно так же нужно начинать с бортов.

При желании прикрепления мотора, задний борт необходимо укрепить. После качественного скрепления болтов, прикрепите дно. Использовать нужно клей, смолу. Не стоит жалеть наносить перечисленные средства, но и перебарщивать тоже не следует. Нанеся их, нужно подождать до полного высыхания. Вот челн почти готовый, нужно только покрасить по своему усмотрению.

Резиновая шлюпка

Ответом на вопрос: как сделать лодку своими руками чертежи будут первым ответом. Благодаря им, изделие получится правильной формы. Поэтому первым делом следует нарисовать чертежи, просчитав малейшие детали.

Благодаря им, изделие получится правильной формы. Поэтому первым делом следует нарисовать чертежи, просчитав малейшие детали.

После этого вырезаем из листа фанеры шлюпку указанных размеров. Дополнительно нам понадобятся доски для надёжного крепления дна, брезент для покрытия. Указанные материалы необходимо соединить между собой с помощью всё того же клея, смолы. Обязательно следует дать время застить клею, иначе конструкция получиться хлипкой. И Ваши усилия будут потрачены зря.

После этого обтяните изделие брезентом, плотно прикрепляя его к доскам. Помните, конструкция должна быть широкой. Таким образом получиться самодельная шлюпка. Она не сильно будет похожа на резиновую, которая продаётся, но мягкость, удобство она вам обеспечит.

Для большего понимания процесса изготовления можно посмотреть как сделать лодку ПВХ своими руками. Там на наглядном примере объяснят принцип работы. Ведь читать и видеть пример, повторяя действия, это совершенно разные вещи.

Но для эффективности работы стоит почитать подробное описание, посмотреть видео-урок. Так вы сможете быстрее понять, как сделать резиновую лодку правильно, которая сможет служить долгие годы.

Так вы сможете быстрее понять, как сделать резиновую лодку правильно, которая сможет служить долгие годы.

Воздушный катер

Увидев фотографии в интернете о том, как делают шлюпку из бутылок, многие удивляются, задаваясь естественным вопросом: как сделать самодельную лодку из пластиковых бутылок или как долго её можно будет использовать?

Принцип изготовления настолько простой, что её может сконструировать даже десятилетний ребёнок. Для производства вам понадобиться много пластиковых бутылок. Они должны быть в идеальном состоянии, без трещин, дырок, дабы не пропускать воду.

Количество зависит от желаемых размеров судна. Так же на бутылках обязательно должны быть крышки, чтобы вода не заходила во внутрь, не делала их тяжелее.Пластиковый материал необходимо выложить в форме судна, тщательно закрепив между собой клеем.

Вот средство для плаванья готово. Он очень дешёвый в производстве, но не очень качественный. Большая вероятность того, что зацепившись за ветку можно пробить бутылку, таким образом, повредив конструкцию.

Алюминиевое судно

Узнав принцип производства предыдущих шлюпок не сложно догадаться, как сделать алюминиевую лодку. Отличие заключается лишь в материале, из которого будет сделано судно. По прочности его смело можно поставить на второе место после дерева.

А при условии качественной работы, оно может прослужить всю жизнь.

Делая, помните, что прикреплять материалы необходимо качественно, крепко. Потому что от качества работы зависит жизнь.

Якорь своими руками

Якорь является главным элементом плавающего средства. Ведь он помогает длительное время удерживаться на одном месте, не позволяя течению унести судно. Для того чтобы прикрепить якорь необходимо в задней части лодки просверлить дыру, протянув железную цепь, которая станет основой для якоря.

Далее необходимо прикрепить сам груз. Это должен быть большой кусок железа, который сможет остановить лодку. Его необходимо будет прикрепить на цепь, с помощью сварки. Десять минут – якорь готов. Это самый простой способ как сделать якорь для лодки своими руками.

Это самый простой способ как сделать якорь для лодки своими руками.

Заключение

Несколько простых способов помогут узнать, как сделать лодку своими руками из различных материалов. Даже если попытка будет не удачной, опыт изготовления судна самостоятельно точно запомниться.

Но если всё-таки шлюпка получиться хорошей, то она непременно пригодиться как для прогулок с семьей по речке, так и для рыбалки. Поэтому не упускайте возможности попробовать сделать шлюпку своими руками.

Видео о том, как сделать лодку своими руками

Triumph Boats

Triumph Boats

Ваш онлайн-ресурс, чтобы узнать о яхтинге

Наши последние сообщения

Лодки

31 Названия лучших рыбацких лодок (история и значение)

Владельцы лодок, кажется, любят играть, когда дело доходит до выбора имен. (Они должны, учитывая, сколько стоят эти дети!) Мы видели все, от «Будущего бедняка» до «Она получила дом!» Но… Читать далее

(Они должны, учитывая, сколько стоят эти дети!) Мы видели все, от «Будущего бедняка» до «Она получила дом!» Но… Читать далее

Рыбалка

21 Идеи лучших женских нарядов для рыбалки

Говорят, мужчины любят рыбалку, потому что она позволяет им целый день сидеть в своей «шкатулке для ничего». Но самыми известными американскими экспертами по нахлыстовой ловле были талантливая пара Ли и Джоан Вульф. Итак… Читать далее

Лодки

13 шагов по нанесению гелькоута на лодку

Возможно, вы заметили, что одни лодки выглядят блестящими и новыми, а другие — тусклыми и тусклыми, даже если лодки одного возраста. Речь идет не только о выборе глянцевой краски вместо матовой. Это… Читать далее

Лодки

21 Лодочка из палочек от мороженого Идеи для детей

Взрослые и дети, мы все любим фруктовое мороженое! А когда вы закончили свое сладкое угощение, почему бы не использовать палочку с пользой? У нас есть 21 идея для детских поделок из палочек от эскимо. Из простых проектов … Читать далее

Из простых проектов … Читать далее

Лодки

29 Идеи дизайна лодочного причала

fЕсли вы проектируете лодочную палубу, может быть трудно понять, с чего начать. Как создать что-то практичное, но красивое? Нужно ли включать место для других функций? А как будет… Читать далее

Лодки

27 Идеи дизайна интерьера лодки

Когда дело доходит до создания вау-эффекта для вашей лодки, интерьер так же важен, как и внешний вид. И если вы ищете вдохновения, вы пришли в нужное место! Мы собираемся… Читать далее

Лодки

25 Идеи для вечеринки в стиле лодки

Планируете вечеринку? Любите лодки? Почему бы не объединить эти два явления и не организовать вечеринку в стиле лодки?! У нас есть целый ряд отличных идей для тематической вечеринки на лодке, чтобы ваше мероприятие прошло плавно. Если вы … Читать дальше

Лодки

10 лучших лодок с кроватями (с иллюстрациями)

Хотите купить лодку, на которой можно путешествовать с ночевкой? Если идея провести ночь в воде кажется вам забавной, купите лодку с кроватями — ваш лучший вариант. … Читать далее

… Читать далее

Джон Боутс

10 лучших лодок Jon (с картинками)

Вы ищете лучшую лодку Jon? Если вы ищете простую, доступную и удобную лодку для веселых выходных, лодка Jon — ваш лучший выбор. Эти маленькие лодки поставляются с … Читать далее

Лодочный мотор

10 лучших малых подвесных моторов

Раньше выбрать подвесной мотор для маленькой лодки было легко. Нужно было просто пойти к местному дилеру и выбрать самый маленький двигатель. Сегодня с таким количеством лодочных двигателей … Читать далее

Понтон

10 лучших малых понтонных лодок

Вы мечтаете проводить бесконечные часы, наслаждаясь солнцем и водой? Вам нравится идея отдыха с хорошими друзьями и семьей на небольшой буксируемой лодке с удобной палубой? Небольшой … Читать дальше

Понтон

10 лучших производителей понтонных лодок

Вы ищете понтонные катера? Покупка первой лодки может быть ошеломляющей. Есть так много брендов и моделей, из которых можно выбирать, в дополнение к таким факторам, как ваш образ жизни … Читать далее

Triumph Boats

Triumph Boats

Ваш онлайн-ресурс, чтобы узнать о яхтинге

Наши последние сообщения

Лодки

31 лучшее название рыбацкой лодки (история и значение)

Судя по всему, владельцы лодок очень любят выбирать имена.

Рыбалка

21 Идеи лучших женских нарядов для рыбалки

Говорят, мужчины любят рыбалку, потому что она позволяет им целый день сидеть в своей «шкатулке для ничего». Но самыми известными американскими экспертами по нахлыстовой ловле были талантливая пара Ли и Джоан Вульф. Итак… Читать далее

Лодки

13 шагов по нанесению гелькоута на лодку

Возможно, вы заметили, что одни лодки выглядят блестящими и новыми, а другие — тусклыми и тусклыми, даже если лодки одного возраста. Речь идет не только о выборе глянцевой краски вместо матовой. Это… Читать далее

Лодки

21 Лодочка из палочек от мороженого Идеи для детей

Взрослые и дети, мы все любим фруктовое мороженое! А когда вы закончили свое сладкое угощение, почему бы не использовать палочку с пользой? У нас есть 21 идея для детских поделок из палочек от эскимо.

Лодки

29 Идеи дизайна лодочного причала

fЕсли вы проектируете лодочную палубу, может быть трудно понять, с чего начать. Как создать что-то практичное, но красивое? Нужно ли включать место для других функций? А как будет… Читать далее

Лодки

27 Идеи дизайна интерьера лодки

Когда дело доходит до создания вау-эффекта для вашей лодки, интерьер так же важен, как и внешний вид. И если вы ищете вдохновения, вы пришли в нужное место! Мы собираемся… Читать далее

Лодки

25 Идеи для вечеринки в стиле лодки

Планируете вечеринку? Любите лодки? Почему бы не объединить эти два явления и не организовать вечеринку в стиле лодки?! У нас есть целый ряд отличных идей для тематической вечеринки на лодке, чтобы ваше мероприятие прошло плавно. Будь вы … Читать дальше

Лодки

10 лучших лодок с кроватями (с иллюстрациями)

Хотите купить лодку, на которой можно путешествовать с ночевкой? Если идея провести ночь в воде кажется вам забавной, купите лодку с кроватями — ваш лучший вариант.

Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду.

Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду.