Стеклопластиковая лодка своими руками — как сделать, чем покрасить, видео

Рыбалкой люди увлекаются издавна. Всегда хорошо посидеть у реки с удочкой в руках, отдохнуть на природе и подышать свежим воздухом. Но множество рыбы водится на глубине вод, далеко от берега, поэтому желание иметь хорошую лодку естественно, тем более, что вариантов для ее собственного изготовления сегодня известно немало.

- Лодка из стеклопластика ↓

- Преимущества и недостатки стеклопластиковых лодок ↓

- Требования к конструкции ↓

- Проектирование ↓

- Изготовление матрицы ↓

- Изготовление лодки ↓

Лодки бывают разными: деревянными, резиновыми, их ПВХ, стеклопластика. Чем хорош новый стеклопластик, каковы его преимущества и недостатки, как из него построить лодку самостоятельно, выясним подробнее в данной статье.

Лодка из стеклопластика

Стеклопластик считается самым дешевым и надежным материалом для производства лодок. На него не действует сырость, плесень, заражение грибком. Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса.

Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса.

К основным преимуществам материала можно отнести:

- респектабельный внешний вид;

- надежность;

- долговечность;

- водонепроницаемость;

- доступный по цене.

Лодки имеют множество плюсов конструктивного характера:

- Возможность производить замену масла в двигателе в полном объеме. Мало, залитое ниже максимального уровня, начинает пениться, мотор перегревается.

- Изготовить лодку можно как с килем, так и с плоским дном, что очень удобно для применения на мелководье.

- Можно изготовить более сложный обвод для корпуса, что значительно повысит ходовку судна,им легче будет управлять. При переходе на глиссирующий режим большая мощность мотору не понадобится, расход горючей смеси существенно снизится.

- Стеклопластик не боится резких перепадов температуры, не стирается при соприкосновении с дном реки, не повреждается при ударах.

- Пробоины не сложно ремонтировать самостоятельно при помощи эпоксидной смолы и стеклоткани.

- Данные лодки не нужно накачивать, им не страшны проколы, трещины. При наличии пенополаста в конструкции, а также герметичных полостей в лодке, заполненных воздухом, потопить лодку просто невозможно.

- Изготовление лодки, а также обводы корпуса могут быть практически любой конфигурации.

Главным недостатком лодки считается сравнительно большие ее размеры, транспортировка не возможна без прицепа.

Требования к конструкции

Стеклопластик является уникальным материалом и прекрасноподходит для самодельного производства лодок. Удобство, легкость и долговечность – основные качества данного материала. То – же самое относится и к конструкции. Строить стеклопластиковые лодки легко, главное, правильно склеить волокно для водонепроницаемости лодки на воде.

Строить стеклопластиковые лодки легко, главное, правильно склеить волокно для водонепроницаемости лодки на воде.

К конструкции предъявляют следующие требования:

- Максимальная жесткость бортов лодки. Толщина фанеры используется не менее 1,2 см., накладывается двойным слоем.

- Края бортов должны быть идеально ровными, иначе лодка будет неустойчива на воде. Для этого борта шпатлюются.

- Уложенное в формочки стекловолокно обязательно нужно смазывать воском.

- В материале не должен скапливаться воздух, поэтому стеклопластик наносится на матрицу послойно, в 5- 6 слоев.

Стеклопластиковая лодка нуждается в шпатлеваниии покраске, чтобы она хорошо хранилась в дальнейшем, не поддавалась заражению плесенью и грибком.

Проектирование

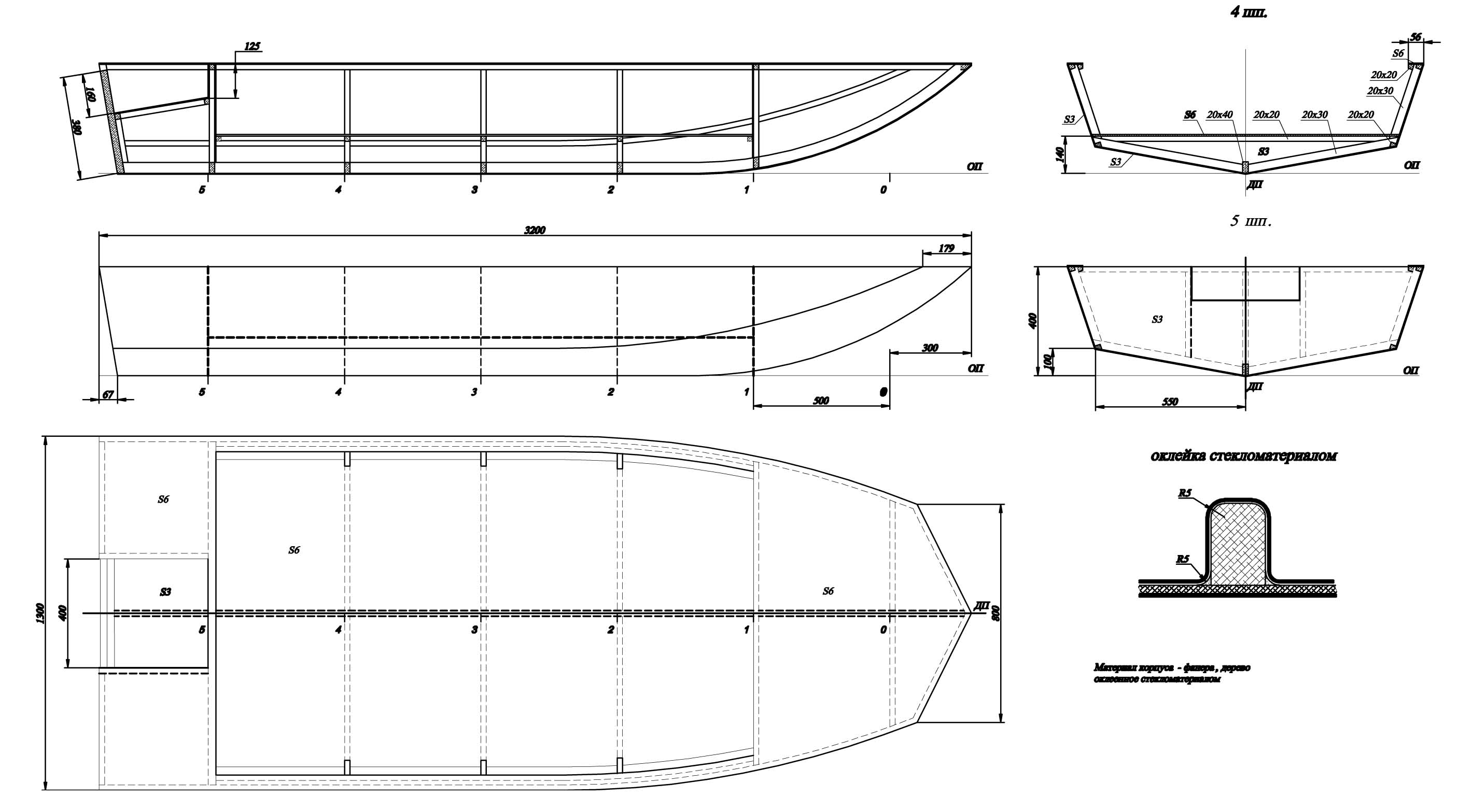

Изготовление самодельной лодки начинается с чертежа. Посмотреть чертежи можно в интернете, или разработать самостоятельно при помощи программы AutoCAD. Также согласно чертежу изготавливается матрица. Для ее производства потребуется болванка, либо формочка. При проектировании учитывается жесткость материала, выравнивание бортов до идеальной ровности, чтобы не было крена на воде.

Для ее производства потребуется болванка, либо формочка. При проектировании учитывается жесткость материала, выравнивание бортов до идеальной ровности, чтобы не было крена на воде.

Изготовление матрицы

Матрица считается самым сложным этапом при изготовлении лодки своими руками. Для ее производства нужно обзавестись стекломатом, валиками, кистями, наждачной бумагой, полиэфирной смолой, шлифовальной машинкой, пылесосом, дрелью, ножницами.

Процесс:

- прикрепить к каркасу шпангоуты;

- после установки шпангоутов крепятся бортики из фанеры. Нос матрицы должен основательно крепиться в борту;

- матрица должна быть жесткой, поэтому для краев бортиков нужно подобрать двухслойную фанеру, толщиной в 12 мм;

- для ровности бортики выравниваются и ошкуриваются;

- на матрицу наносится полиэфирная шпаклевка;

- лодка должна иметь ровные борта, поэтому разумно воспользоваться шаблонным шпателем;

- важно правильно сделать разметки на лодке, ее форма должна быть идеальной;

- далее переходим к деревянному килю, его наличие сделает ход как весловой, так и моторной лодки плавным, легким, штормить в стороны ее не будет;

- изготовленный из дерева киль сверху покрывается полиэфирной смолой;

- чтобы поверхность бортиков матрицы была идеальной, киль нужно снять;

- довести борта до совершенства и идеальной формы матрицы;

- стекломат к бортам нужно прикатать, для этого он укладывается сначала на один борт, потом на второй;

- для выдавливания лодки из матрицы встраиваются нипеля;

- при наличии стеклопластиковых седушек, их матрицу также нужно подогнать по месту своего предназначения.

Изготовление лодки

Изготовление лодки является ключевым моментом при ее производстве. Нужно запастись гелькоутом, полиэфирной смолой, стекломатом, ножницами, разделительным воском, валиками, затвердителем, веслами, наждачной бумагой, подуключинами и уключинами.

- согласно технологии матрица обмазывается полностью разделительным воском в 4 слоя, после чего наносится гелькоут для внешнего слоя лодки;

- параллельно бортам лодки устанавливаются седушки из стеклопластика;

- для жесткости и прочности конструкции стекломат прикатывается в 5 слоев;

- срезается лишняя бахрома, седушки вклеиваются при помощи клея;

- прикручиваются уключины;

- борта лодки основательно зашкуриваются наждачной бумагой;

- готовая лодка погружается на багажник;

- снаружи и внутри лодку можно покрасить гелькоутом, но это совсем не обязательно.

Используя данную последовательность при изготовлении лодки, конструкция получится легкой, прочной, устойчивой на воде, долговечной и весьма привлекательной. Заднюю банку не нужно делать слишком узкой. Седушки останутся плавучими даже, если лодка полностью перевернется на воде.

Стеклопластиковый корпус лодки схож по структуре с железобетонной конструкцией. Стеклоткань является эластичным материалом, его можно сгибать, придавать любую геометрическую форму.

Материал прочный, легкий, непотопляемый. Именно поэтому стеклопластик пришел на смену дереву и широко используется в строительстве лодок любой модификации и конструкции.

Следуя четким инструкциям, несложно лодку изготовить своими руками, и достаточно легкое и удобное в эксплуатации судно будет способствовать на протяжении многих лет хорошему отдыху и удачной рыбалке.

Статья была полезна?

5,00 (оценок: 1)

Стеклопластиковая лодка своими руками: как правильно сделать?

Лодка из стеклопластика завоевала популярность своей долговечностью и надежностью. Стеклопластик обладает рядом значимых преимуществ перед другими материалами. Собрать судно можно быстро и без особых затрат. Лодка из стеклопластика своими руками – бюджетный и достойный вариант для поездок на рыбалку.

Стеклопластик обладает рядом значимых преимуществ перед другими материалами. Собрать судно можно быстро и без особых затрат. Лодка из стеклопластика своими руками – бюджетный и достойный вариант для поездок на рыбалку.

Содержание

- 1 Предназначение и поэтапное изготовление

- 1.1 Материалы и чертеж

- 1.2 Матрица

- 1.3 Покрытие гелькоута

- 1.4 Изготовление корпуса

- 1.5 Силовой каркас и пол

- 1.6 Завершающий этап

- 2 Ремонт

- 2.1 Устранение повреждений

Предназначение и поэтапное изготовление

Пластиковое маломерное судно предназначено преимущественно для рыбалки. Его можно также использовать для водного туризма, спортивного направления. Условия эксплуатации лодки на воде: волна не более 60 см высотой, сила ветра – до 4 баллов по десятибалльной шкале. Судно из стеклопластика – это прекрасная альтернатива надувным лодкам.

На первом месте среди плюсов стоит прочность, которая превосходит данный показатель алюминиевой лодки того же класса. Такое судно прослужит долго, при должном уходе – до 20 лет.

Такое судно прослужит долго, при должном уходе – до 20 лет.

Корпус из стеклопластика имеет отличную гидродинамику и форму, обладает высокими физико-химическими свойствами. Ремонт вполне осуществим своими руками. Одним из наиболее важных преимуществ пластиковой лодки является возможность ее изготовления в соответствии со своими желаниями.

Стеклопластик – единственный материал, позволяющий самому создать форму любой сложности. Самостоятельное конструирование днища дает возможность оснастить его реданами любой конфигурации. Можно добиться максимальной эффективности ходовых качеств судна, расположив реданы в наиболее подходящих местах. Кроме того, по дизайну самодельная лодка будет отражением характера ее владельца.

Существует метод изготовления самодельной лодки из фанеры и стеклопластика, когда пластик используется лишь для наружного покрытия лодки. Но эта технология не оправдывает себя. Лежащий под пластиком слой фанеры быстро набирает влагу, что увеличивает вес судна. Происходит быстрое разрушение фанеры из-за воздействия микроорганизмов и процесса расслоения, ведь по прочности фанера значительно уступает пластику.

Как сделать лодку? Аккуратно соблюдая все правила, даже новичок сможет осуществить эту задачу. Технологический процесс простой и бюджетный. Корпус судна создается за счет пропитанного полимерным составом армирующего наполнителя.

Материалы и чертеж

Сырьевые материалы, используемые в качестве армирующего наполнителя при изготовлении каркаса:

- основа корпуса, борта – ровинговые стеклоткани TP-07, TP-03, TP-056;

- локальное укрепление отдельно взятых участков – конструкционные стеклоткани T-11, T-13.

Стеклоткань бывает разных видов по типу плетения, размеру нитей. В основном выбирают «косое» или сатиновое плетение. Нити должны быть витыми. Продается материал в виде листов, рулонов, ленты.

Стеклоткань продается пропитанной жирным составом. Чтобы ткань лучше пропитывалась связующим, замасливатель следует удалить при помощи бензина, уайт-спирита или ацетона. Обезжиренную ткань просушивают около 2-4-х часов на воздухе.

Для склеивания армирующего материала понадобится смола. В отрасли судостроения используется три разновидности смол: эпоксидные, винилэфирные, полиэфирные. Наиболее важные характеристики смол при строительстве стеклопластиковой лодки из любого типа волокна – это адгезия и пропитываемость.

В отрасли судостроения используется три разновидности смол: эпоксидные, винилэфирные, полиэфирные. Наиболее важные характеристики смол при строительстве стеклопластиковой лодки из любого типа волокна – это адгезия и пропитываемость.

Дешевым вариантом является использование полиэфирной смолы, позволяющей создать цельный элемент из стеклопластика за одну операцию. Можно применить смолу TM Ashland. Для создания декоративного, с защитными свойствами покрытия корпуса, понадобится гелькоут. Также потребуется фанера толщиной не менее 1,2 см, обладающая влагостойкостью.

Изготовление лодки невозможно без наличия грамотного чертежа. Проектирование будущего плавсредства можно осуществить с помощью программы Автокад. Сначала создается 3D модель, затем схемы шпангоутов, выкроек. Готовые чертежи берутся на специализированных сайтах, в интернете. Теперь можно начинать делать стеклопластиковую лодку своими руками.

Матрица

Непосредственно производственный процесс изготовления стеклопластиковой лодки своими руками начинается с постройки матрицы. Сначала изготавливается каркас, на который крепятся шпангоуты. Далее их следует обить двенадцатимиллиметровой фанерой, стараясь добиться как можно более ровной поверхности. Края лодки делают более жесткими, для бортов применяют двойной слой фанеры.

Сначала изготавливается каркас, на который крепятся шпангоуты. Далее их следует обить двенадцатимиллиметровой фанерой, стараясь добиться как можно более ровной поверхности. Края лодки делают более жесткими, для бортов применяют двойной слой фанеры.

Теперь необходимо долго и тщательно выравнивать борта с использованием полиэфирной шпатлевки. Нужно исключить все погрешности, чтобы конструкция лодки была устойчивой. Можно работать специальными шпателями-шаблонами.

На этапе выравнивания матрицы можно предусмотреть такую важную деталь лодки, как киль. Он обеспечивает ровное движение весельной или моторной лодки, исключая вертлявость. Изготовленный из дерева самодельный киль заливают полиэфирной смолой.

Посредством разметки выявляют все погрешности построенной матрицы. Наждачкой выравнивают и зачищают края, придавая будущему судну симметричность. Готовая очищенная от грязи форма обезжиривается, на нее наносится антиадгезионный состав в 4 слоя. Он необходим в качестве разделителя, не допускающего прилипания смолы к поверхности формы.

Покрытие гелькоута

После высыхания восковой прослойки наносится гелькоут, который является внешней поверхностью лодки. Это ответственный момент, от которого зависит внешний вид судна. Гелькоут обеспечивает защиту от царапин, ультрафиолета, потертостей. Наносить его нужно, добиваясь равномерного покрытия, избегая пузырьков и потеков. Теперь можно приступать к укладке раскроенных деталей на полностью высохший слой гелькоута.

Изготовление корпуса

Раскрой ткани осуществляется отрезанием полотен, соответствующих длине корпуса. Полотна для укладывания вдоль ватерлинии и киля, не должны иметь стыков. Если произойдет удар о препятствие, то материал в этом месте способен задраться, а затем отслоиться. Следует оставлять припуски при раскрое по кромкам для укладывания внакрой. Чтобы сшить куски стеклоткани для получения необходимой длины, можно использовать стеклянные нитки, выдернутые из кромки материала, либо пропитанные олифой льняные.

Слой стекловолокна равномерно покрывается связующей полимерной смолой. Для этого рекомендуется пользоваться прикаточным валиком. Пузырьков воздуха необходимо избегать, так как оставшиеся в некоторых местах пустоты ослабляют конструкцию. Далее укладывается следующий слой стеклоткани по аналогичной схеме. Можно наносить до пяти слоев стеклопластика. Для получения более красивого верхнего слоя рекомендуется использовать специальный «верхний» стеклопластик.

Силовой каркас и пол

Чтобы усилить корпус необходимо проложить три деревянных бруска вдоль формы, которые затем покрывают двумя слоями стекловолокна. Монтаж шпангоутов производят через каждые 30 см, также нанося на них стеклоткань.

Необходимо создать двойное герметичное дно, делающее лодку непотопляемой даже в случае переворачивания. Пол обшивается фанерными листами с влагостойкими свойствами. Готовый пол покрывается парой слоев из армирующей ткани, с обязательной пропиткой полимерной смолой. Составу дают полностью высохнуть.

Составу дают полностью высохнуть.

Завершающий этап

Остается извлечь готовую лодку из формы, обрезать припуски, зашлифовать поверхность, смонтировать крышу и брус для защиты бортов. Можно сделать также дополнительные элементы: сидения, весельные крепления, ящички. Используя стеклопластик, своими руками можно изготовить любые необходимые аксессуары для судна. После этого приступают к покраске.

Аналогичным методом изготавливаются своими руками катера из стеклопластика. Конечно, чертеж и конструкция катера сложнее, чем лодки, и усилий потребуется больше. Зато стоимость самоделки обойдется вполовину меньше, чем такого же готового судна.

Ремонт

Ремонтировать катер из стеклопластика или лодку требуется при возникновении типовых повреждений:

- дефекты декоративного слоя;

- трещины в корпусе;

- пробоины и полупробоины;

- расхождение углов;

- раковины.

Основные материалы для ремонта: стеклоткань, эпоксидные смолы. Начиная ремонт, рекомендуется расположить поврежденное место ближе к горизонтальному уровню. Поверхность должна быть чистой, сухой, обезжиренной. Может потребоваться фен, технический или бытовой. Перед началом заделки дефектов стеклоткань необходимо обезжирить, прополоскав в растворителе, и хорошо высушить.

При аварийном ремонте не стоит сушить ее над костром, так как образуется копоть. Перед укладкой на повреждение стеклоткань пропитывается в разведенном компаунде (полиэфирной или эпоксидной смоле), после чего отжимается протягиванием между двумя палками. Место ремонта нужно зачистить крупной шкуркой до стеклотканевого слоя, сделав его слегка махровым.

Устранение повреждений

Мелкие повреждения в виде царапин заделываются эпоксидной смолой без наполнителя или грунтом. Царапину сквозного типа убирают методом шпаклевания компаундом с наполнителем, после чего обработанное место остается зашлифовать и закрасить.

Мелкие трещины достаточно замазать эпоксидной смолой. Если треснул корпус, то с обеих сторон повреждения снимается декоративный слой до стеклоткани. После высушивания ее заполняют эпоксидной смолой. Для этого нажимают с каждой из сторон трещины, давая ей раскрыться, и промазывают. После этого края совмещают, фиксируют. Сверху, с обеих сторон, накладывают пропитанную компаундом полосу стеклоткани. После застывания место ремонта шлифуют, покрывают слоем смолы, снова шлифуют и красят.

Полупробоина характеризуется проломом с оставшимся куском пластика. Если пролом небольшой, то нужно вправить торчащий кусок. Для этого необходимо обработать компаундом все поверхности. При помощи упора и киянки кусок ставится на место, при этом с одной стороны образуется выпуклость, а с другой – вмятина. На выпуклое место укладывается стеклоткань с пропиткой, фиксируется грузом. После полимеризации полупробоина шпаклюется смолой с наполнителем. Дальнейшие действия, шлифовка – укладка пропитанного листа, повторяются дважды. Затем осуществляется шлифовка и покраска.

Затем осуществляется шлифовка и покраска.

Пробоина заделывается с помощью пенопластового пуансона, желательно по внешним обводам. Из толстой стеклоткани делаются несколько заплат с допусками от 3 до 5 мм, так, чтобы толщина пакета соответствовала толщине корпуса. После установки пуансона вклеиваются заплаты. Алгоритм дальнейших действий тот же, что и в предыдущих случаях.

Расхождение углов устраняется аналогично заделке трещин, но берется стеклоткань в виде ленты. Раковина является самым неприятным видом повреждения. Иногда это дефект производства. Она может образоваться между слоями из-за попадания воды, которая распирает слои в зимнее время. Для ремонта понадобится вскрыть раковину, просверлив отверстие до попадания в полость.

Затем делается широкий разрез (до 5 мм) в месте ее наибольшего размера. Вскрытая полость просушивается феном, заполняется компаундом при помощи шприца. Обработанная раковина зажимается в пресс. Затем совершается привычный алгоритм шпаклевки, шлифовки и покраски.

Стеклопластик является прекрасным материалом для изготовления лодок и катеров, доступным в применении. Изготовленные своими руками стеклопластиковые лодки получаются долговечными и прочными, легкими в ремонте. Следует учитывать, что компоненты используемых в работе материалов не безопасны для здоровья. Необходимо работать в резиновых перчатках, защитных масках, очках, в хорошо проветриваемом месте.

HDPE – неразрушимый пластик

Никто не относится к HDPE с таким энтузиазмом, как сам господин Бруно Тайдман. РЕШЕНИЕ, как он это называет. К серьезной проблеме в лодочной промышленности. HDPE не поддается разрушению. Он не может утонуть. Камни на него не влияют. Нет обслуживания. И: использование HDPE СНИЖАЕТ УГЛЕРОДНЫЙ СЛЕД В 5 РАЗ по сравнению с алюминием.

Старый GRP очень легко повреждается, как и резиновые трубки RIB. Один камень, один удар о берег, и игра окончена. НЕ С HDPE: материал, не похожий ни на один другой материал для строительства лодок. Он легкий (легче воды), прочный (легко перерабатывается), инертен (кислота не воздействует на поверхность) и не поддается разрушению (мы предлагаем вам использовать молоток: не оставляет вмятин).

НЕ С HDPE: материал, не похожий ни на один другой материал для строительства лодок. Он легкий (легче воды), прочный (легко перерабатывается), инертен (кислота не воздействует на поверхность) и не поддается разрушению (мы предлагаем вам использовать молоток: не оставляет вмятин).

1. Супер плавучесть – легче воды

ПЭВП – многофункциональный материал. Начнем с его плотности: она может колебаться от 930 до 970 кг/м3. Это делает HDPE легче воды. И это делает ПЭВП чрезвычайно плавучим даже в погруженном состоянии.

2. Отсутствие коррозии – отсутствие обслуживания

Кислород, соль и вода не действуют на HDPE. HDPE не будет затронут разрушительным действием времени. Система окраски: устарела. Соленая вода: смывать не нужно. Проще говоря: ПЭВП обеспечивает нулевую коррозию и нулевое техническое обслуживание.

3. Устойчивость к морским обрастаниям – защита от обрастания не требуется

С корпусом из полиэтилена высокой плотности вам никогда не придется иметь дело с морскими обрастаниями: он просто не прилипает. Так что благодаря постоянно чистому и гладкому дну быстрая лодка из ПНД сохраняет свою скорость. Без противообрастающего покрытия, заметьте. Таким образом, нет токсического загрязнения, нет вреда для окружающей среды.

Так что благодаря постоянно чистому и гладкому дну быстрая лодка из ПНД сохраняет свою скорость. Без противообрастающего покрытия, заметьте. Таким образом, нет токсического загрязнения, нет вреда для окружающей среды.

4. Агрессивные жидкости? Без вреда!

Работаете с химикатами или топливом? Отличные новости: на ПНД практически не действуют никакие агрессивные жидкости.

5. Высокая ударопрочность – не боятся острых камней

РИБ-трубы быстро повреждаются при наезде на острый камень или вал. Не HDPE. Его вязкостные и эластичные характеристики препятствуют как деформации трещин. ПЭВП прочный и гибкий благодаря своим эластичным свойствам Прочный корпус из ПЭВП идеален, если вы работаете близко к берегу.

6. Прочность черного цвета: устойчивость к ультрафиолетовому излучению

Часто задаваемый вопрос: можем ли мы получить лодку другого цвета? Нет. Мы используем только черный полиэтилен высокой плотности из-за его устойчивости к ультрафиолетовому излучению. Черный ПЭВП смешан с углеродом, что препятствует тому, чтобы материал становился хрупким из-за воздействия солнца в тропических условиях.

Черный ПЭВП смешан с углеродом, что препятствует тому, чтобы материал становился хрупким из-за воздействия солнца в тропических условиях.

7. Производственная гибкость

Наши лодки из полиэтилена высокой плотности изготавливаются методом сварки пластин, что обеспечивает большую гибкость при создании лодки, форма которой точно соответствует вашим потребностям. Это включает в себя установку дополнительных компонентов, таких как скамейки и отсеки для хранения. Нужны корректировки в макете? Легко, как пирог с HDPE.

8. Простота ремонта

Что делать, если вам нужно что-то отремонтировать на вашей лодке из полиэтилена высокой плотности? Имейте в виду, это большое ЕСЛИ, потому что такие ситуации редко случаются с HDPE. Нам просто часто задают этот вопрос. Ответ прост: за вас это может сделать любая местная компания по производству пластика. Или своими руками — запросите у нас собственный сварочный комплект.

9. Низкий углеродный след

Углеродный след производства ПНД в 5 раз меньше, чем алюминия! И это только один аспект, когда речь идет о долговечности.

10. Долговечность: 100% переработка

Лодки из стеклопластика имеют ограниченный срок службы и не подлежат вторичной переработке. То же самое и с алюминием: износ металла в какой-то момент отправит любую алюминиевую лодку на свалку. HDPE, однако, это другая история. Он может быть на 100% переплавлен и переработан в новую полиэтиленовую смесь.

Зачем его плавить, перерабатывать? Вы не должны, вам не нужно. Мы просто подумали, что вы хотели бы знать, что можете. Вот и все.

Назад к новостям

Пластиковая лодка: создание высокотехнологичного эко-трюка

Панели srPET начинаются с ткани. Ткань укладывают в стальной пресс, затем переправляют через залив Сан-Франциско в Ричмонд, где запекают в твердый пластик. В технических спецификациях говорится, что этот материал может выдерживать 50 000 фунтов веса на квадратный дюйм, и если все с Plastiki сработает, этот материал может найти более широкое применение в других приложениях.

Фотографии: McNair Evans

Процесс проектирования и сборки лодки был трудным и занял немного больше времени, чем ожидалось. У дизайнеров было мало предыдущего опыта, которым они могли бы руководствоваться. Здесь мы видим эскиз одной из форм двутавровой балки.

В то время как они прокладывали свой собственный путь с Plastiki, то, что узнают дизайнеры проекта, может найти другое применение. Натаниэль Корум, дизайнер некоммерческой организации «Архитектура для человечества», который помог создать кабину, сказал, что то, что они узнали о работе с srPET, было немедленно ценным.

«Это напрямую применимо к любому количеству проектов Архитектуры для человечества», — сказал Корум.

Большая двутавровая балка была спроектирована немного длиннее, чем необходимо, чтобы придать конструкции лодки некоторую гибкость. Это означало, что строителям лодок, таким как Энди Фокс, приходилось обрезать ее вручную.

Двутавровые балки соединяют два понтона и обеспечивают основную поддержку кабины.

Фотографии: McNair Evans

Этот большой пресс для ламинирования используется для производства твердых ПЭТ-панелей.

Ученик по строительству лодок из «Пластики» Ник Хьюлингс, он же Огонь, режет лист пластика для использования на «Пластиках».

Фотографии: McNair Evans

До того, как кабина была установлена на понтоны, она стояла в сухом доке. Корум, дизайнер кабинета, сказал, что они получили форму, скрестив геодезические купола в стиле Бакминстера Фуллера с конструкциями, найденными в природе.

«В нем есть маленький мечехвост и несколько яиц динозавра», — сказал Корум. «Я бы сказал, что в нем есть небольшая ошибка».

Дизайн отражает то, как весь проект Plastiki заигрывает с природой, хотя и способствует более экологичному использованию искусственного материала.

«Этот проект помог мне выйти из моей скорлупы естественного строителя и взглянуть на вещи, связанные с промышленной экологией», — сказал Корум. «Конечно, вокруг много рисовой соломы, но давайте посмотрим на летучую золу, перлит, вещи, которые валяются большими кучами. Одна из самых больших куч — это полиэтилен, термопластик».

«Конечно, вокруг много рисовой соломы, но давайте посмотрим на летучую золу, перлит, вещи, которые валяются большими кучами. Одна из самых больших куч — это полиэтилен, термопластик».

Кабина немного похожа на космический корабль, сказал Корум, потому что она предназначена для выживания практически в любых условиях.

Удивительно, что материал очень упругий. Иногда это почти похоже на батут.

Корум также фотограф и будет членом экипажа Plastiki в путешествии через Тихий океан в 2009 году.

Фотографии: McNair Evans

Лодка должна была быть спущена на воду еще в апреле, поэтому на стройплощадке все занято, граничит с безумием. Маленькая собака, однако, кажется, дома.

Дэвид де Ротшильд происходит из одной из самых известных банковских семей Великобритании. У де Ротшильда странное сочетание качеств. Высокий, бородатый и самопровозглашенный защитник окружающей среды, он, кажется, чувствовал бы себя так же комфортно в испанском танцевальном клубе, как и на акции протеста.