Технология нанесения полимерного наливного пола

Чтобы посмотреть

представительство

в Вашем регионе,

перейдите в раздел контакты.

Буклет ГУДЛАЙН.pdf

| ВМП в социальных сетях: | |

Нанесение самовыравнивающегося наливного пола

Нанесение тонкослойного наливного пола

Нанесение защитного лака

Холдинг ВМП производит эпоксидные (ГУДЛАЙН ЭП) и полиуретановые (ГУДЛАЙН PU), в том числе тонкослойные и антистатичные (ГУДЛАЙН PU AS) системы покрытий для защиты бетонного основания пола. Технология нанесения полимерного пола зависит от выбранного материала и условий эксплуатации.

Полимерный наливной пол следует наносить после высыхания грунтовочного слоя, не ранее чем через 24 часа, но не позднее 3 суток.

Перед началом работ по нанесению покрытия тщательно обеспылить поверхность, обеспечить отсутствие сквозняков и насекомых в помещении. Прилипание мелких частиц к поверхности не отвердевшего покрытия ухудшает его декоративные качества.

Нанесение самовыравнивающегося наливного пола:ГУДЛАЙН® PU-11

ГУДЛАЙН® ЭП-22

ГУДЛАЙН® PU-11 AS

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Перед применением необходимо тщательно перемешать основу композиции (2-3 минуты) до однородного состояния с помощью низкооборотного электрического смесителя (300 — 400 об/мин). Затем добавить отвердитель в соотношении, указанном в паспорте и повторно перемешать (2-3 минуты). Особое внимание следует уделить тщательности перемешивания у дна и стенок смесительной тары.

Весь объем приготовленной смеси компонентов вылить на поверхность основания в виде луж или полос. Материал распределить по поверхности с помощью ракели, зубчатого шпателя.

Нанесенный слой покрытия прокатать игольчатым валиком для предотвращения образования дефектов (пузыри, кратеры). Для передвижения по свеженанесенному слою покрытия использовать мокроступы со специальными шипованными подошвами.

Для создания более усиленного покрытия нанести два слоя композиции. После первого слоя на неотверждённую композицию насыпать песок с излишком. После полимеризации смести не пропитавшийся песок. Швы и наплывы сошлифовать после полного высыхания пола. Второй слой наносить не ранее чем через 24 часа, но не позднее 3 суток.

При невозможности одновременно залить всю площадь помещения, необходимо предусмотреть технологические разрывы. Последующие работы по устройству покрытия начинаются с места остановки.

После окончания работ инструмент немедленно очистить с помощью растворителя СОЛЬВ-УР. Отверждённый материал можно удалить с инструмента только механически.

Время готовности пола к эксплуатации в режиме слабой пешеходной нагрузки (менее 500 человек на 1 м ширины в сутки) – 48 часов, в режиме интенсивной пешеходной нагрузки (500 и более человек на 1 м ширины в сутки) – 7 суток, в режиме полной нагрузки (включая движение транспорта на резиновом ходу) – 14 суток.

Нанесение тонкослойного наливного полаГУДЛАЙН ® PU-15

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%. Материал следует наносить в 2-3 слоя.

Перед применением эмаль необходимо перемешать с помощью низкооборотного электрического смесителя (300-400 об/мин) до получения однородной суспензии не допуская завихрений.

Эмаль наносить с помощью акрилового, велюрового или мехового валика однородным тонким слоем без пропусков. Допускается использование оборудования безвоздушного распыления. При нанесении тонкослойного наливного пола важно не допускать проливов материала и нанесения толстым слоем, например, в щели, раковины и пр.

Допускается использование оборудования безвоздушного распыления. При нанесении тонкослойного наливного пола важно не допускать проливов материала и нанесения толстым слоем, например, в щели, раковины и пр.

Каждый последующий слой наносить не ранее, чем через 12 часов после нанесения предыдущего (при температуре (20 ± 2) ºС и относительной влажности воздуха (65 ± 5)%).

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 7 суток.

Нанесение защитного лакаГУДЛАЙН® PU-31

Защитный лак для наливного пола наносить не ранее, чем через 24 часа после нанесения композиции. Наносить в 1-2 слоя.

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Перед применением основу лака тщательно перемешать в течение 3-5 минут низкооборотным электрическим смесителем (300 — 400 об/мин), затем добавить отвердитель. Компоненты перемешать повторно, избегая образования пены.

Компоненты перемешать повторно, избегая образования пены.

Лак наносить с помощью велюрового валика однородным тонким слоем без пропусков.

По окончании работ инструмент промыть водой.

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 3 суток (при температуре (23±5)°С).

Внимание!

Настоящее руководство является обзорным. Все материалы, выпускаемые холдингом, предназначены для профессионального применения.

<<< Грунтование поверхности <<< Подготовка основания |

Технология устройства полимерных наливных полов

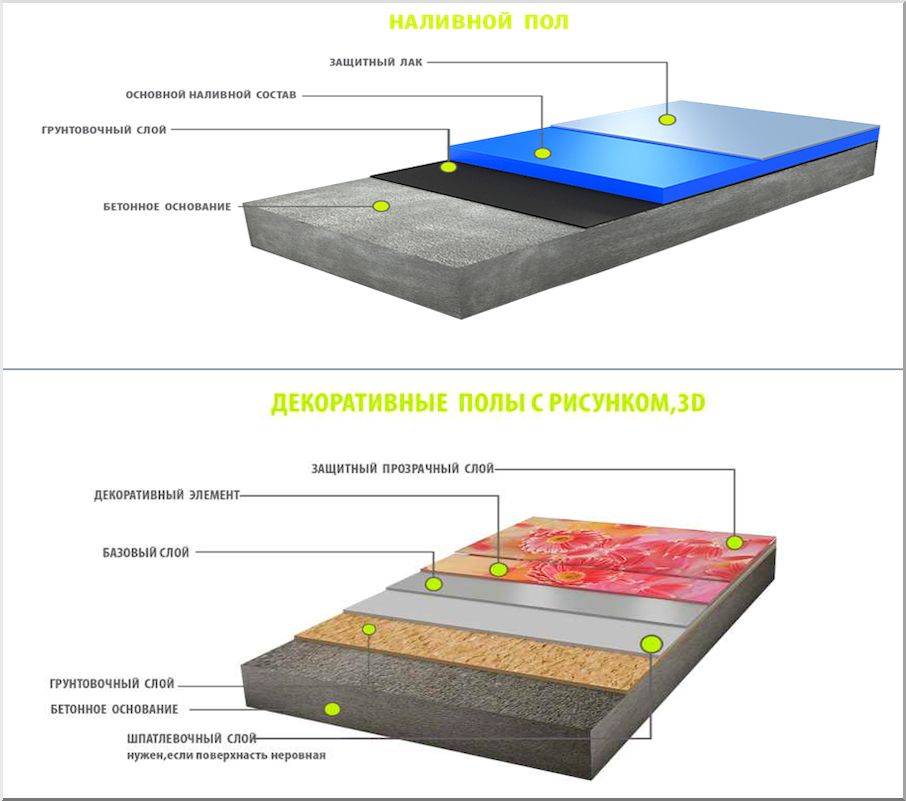

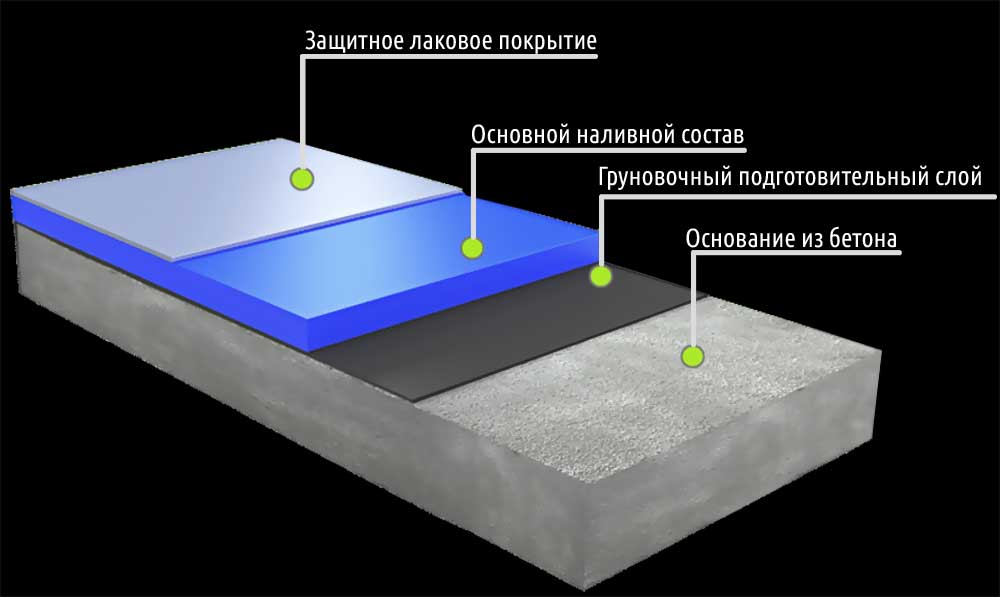

Как следует из самого названия, к этой категории напольных промышленных покрытий относятся самовыравнивающиеся системы на основе жидких полимерных связующих, которые благодаря низкой вязкости растекаются по поверхности основания, образуя в результате полимеризации ровное гладкое покрытие. Во избежание путаницы в терминах их следует отличать от затворяемых водой сухих песко-цементных смесей с различными полимерными добавками, которые часто тоже называют «наливными полами», хотя таковыми они по сути не являются, а служат в качестве выравнивающих стяжек для устройства полов из линолеума, паркета, ламината и т.п. или для ремонта бетонных полов.

Во избежание путаницы в терминах их следует отличать от затворяемых водой сухих песко-цементных смесей с различными полимерными добавками, которые часто тоже называют «наливными полами», хотя таковыми они по сути не являются, а служат в качестве выравнивающих стяжек для устройства полов из линолеума, паркета, ламината и т.п. или для ремонта бетонных полов.

Технология устройства полимерных наливных полов включает в себя несколько этапов.

Содержание

- 1. Подготовка оснований под наливные полы

- 2. Нанесение основного слоя

- 3. Нанесение финишного слоя

- 4. Нарезка швов

1. Подготовка оснований под наливные полы

Подготовка основания – одна из наиболее ответственных и трудоемких операций в технологии устройства наливных полов. Именно на этой стадии небрежность и ошибки чаще всего являются причиной брака в виде отслоения и вздутия полимерного слоя. Согласно действующему СНиПу погрешность ровности бетонного основания пола не должна превышать 4 мм на 2-метровую рейку, прикладываемую на разных участках в разных направлениях. При наличии неровностей необходимо провести фрезерование и/или шлифование таких участков как во избежание перерасхода материалов покрытия, так и сокращения срока службы полимерного пола, вызванного его ускоренным износом на участках с толщиной, меньшей расчетной. Важнейшим условием долговечности полимерного пола является высокая адгезия финишного покрытия к основанию. Для того, чтобы ее обеспечить, необходимо соблюдение следующих условий.

При наличии неровностей необходимо провести фрезерование и/или шлифование таких участков как во избежание перерасхода материалов покрытия, так и сокращения срока службы полимерного пола, вызванного его ускоренным износом на участках с толщиной, меньшей расчетной. Важнейшим условием долговечности полимерного пола является высокая адгезия финишного покрытия к основанию. Для того, чтобы ее обеспечить, необходимо соблюдение следующих условий.

- Бетон и цементно-песчаные стяжки, наиболее распространенные основания промышленных полимерных полов, являются пористыми материалами с высокой впитывающей способностью (водопоглощением). Если такое основание лежит на грунте, то полимерное покрытие пола можно выполнять только при наличии под бетоном надежной гидроизоляции, иначе капиллярный подсос грунтовых вод может привести к отслоению полимера от бетонного основания.

- Обязательным требованием к основанию является его остаточная влажность не более 4%. В противном случае избыточная влажность бетонного основания может привести к недостаточной адгезии полимера, вздутиям и даже полному отслоению покрытия.

И хотя существуют специально разработанные праймеры и пропитки для грунтования оснований с повышенной влажностью, позволяющие укладывать покрытия без видимых дефектов, выполнение работ по влажным основаниям все же крайне нежелательно, поскольку приводит к блокированию влаги в толще основания и может иметь долговременные негативные последствия, то есть проявиться не сразу, а по прошествии какого-то времени. Для определения влажности бетона в отсутствии специальных приборов (электронного или карбидного влагомера) часто пользуются простым способом: на поверхность бетона наклеивают скотчем по периметру кусок полиэтиленовой пленки размером 1×1 м. Если по прошествии 3 суток не обнаруживается темного (мокрого) пятна на бетоне под пленкой и/или капель воды на внутренней стороне полиэтилена, бетон считается достаточно сухим для нанесения полимерного покрытия.

И хотя существуют специально разработанные праймеры и пропитки для грунтования оснований с повышенной влажностью, позволяющие укладывать покрытия без видимых дефектов, выполнение работ по влажным основаниям все же крайне нежелательно, поскольку приводит к блокированию влаги в толще основания и может иметь долговременные негативные последствия, то есть проявиться не сразу, а по прошествии какого-то времени. Для определения влажности бетона в отсутствии специальных приборов (электронного или карбидного влагомера) часто пользуются простым способом: на поверхность бетона наклеивают скотчем по периметру кусок полиэтиленовой пленки размером 1×1 м. Если по прошествии 3 суток не обнаруживается темного (мокрого) пятна на бетоне под пленкой и/или капель воды на внутренней стороне полиэтилена, бетон считается достаточно сухим для нанесения полимерного покрытия. - Прочность бетонного основания на сжатие должна составлять не менее 20 МПа (марка бетона не ниже М200), а на растяжение (отрыв) – не менее 1,5 МПа, иначе велика вероятность когезионного отслоения покрытия, то есть его отрыва вместе с поверхностным слоем бетона.

Поэтому бетонное основание или стяжка перед укладкой полимерного покрытия должны быть выдержаны в течение всего рекомендованного срока вызревания (для бетона это 28 суток) до полного набора прочности. В зависимости от качества и состояния основания для его подготовки применяют фрезерование, шлифование, дробеструйную очистку или травление. В ряде случаев требуется его ремонт, включающий расшивку трещин и шпатлевание неровностей и дефектных участков. На подготовленной поверхности не должно быть несвязанных компонентов и рыхлых участков, трещин, загрязняющих примесей и пыли.

Поэтому бетонное основание или стяжка перед укладкой полимерного покрытия должны быть выдержаны в течение всего рекомендованного срока вызревания (для бетона это 28 суток) до полного набора прочности. В зависимости от качества и состояния основания для его подготовки применяют фрезерование, шлифование, дробеструйную очистку или травление. В ряде случаев требуется его ремонт, включающий расшивку трещин и шпатлевание неровностей и дефектных участков. На подготовленной поверхности не должно быть несвязанных компонентов и рыхлых участков, трещин, загрязняющих примесей и пыли.

Все факторы, препятствующие адгезии полимера к бетону, должны быть устранены, а именно: удалено цементное молочко, масляные пятна и иные загрязнения. Наиболее эффективным способом очистки бетонных поверхностей является дробеструйная или пескоструйная обработка, однако на практике чаще всего используют мозаично-шлифовальные машины.

Имеющиеся в бетонном основании и требуемые по проекту деформационные швы грунтуют, укладывают уплотняющий шнур и заполняют эластичным полиуретановым шовным герметиком.

Устраняют дефекты основания. Выбоины и сколы шпаклюют, усадочные трещины после расшивки также могут быть омоноличены, однако, как показывает практика, дальнейшее поведение и подвижность каждой трещины не предсказуемо. Поэтому более предпочтительным является способ санации трещин, который заключается в том, что трещины расшивают, грунтуют и заполняют эластичным герметиком. Такой способ более дорог, но и более надежен, так как он предотвращает разрастание трещин в дальнейшем.

После шлифовки поверхность основания должна быть обеспылена с помощью промышленного пылесоса. Тщательное подметание пыли и мусора вениками и щетками взамен промышленного пылесоса возможно, но не желательно: они недостаточно удаляют пыль, поднимая часть ее в воздух, и создают новые загрязнения в виде волокон и ворсинок. Что касается использования бытовых пылесосов малой мощности и производительности, оно ограничено размерами рабочих площадей.

Перед нанесением полимерного покрытия пола поры основания должны быть заполнены (пропитаны) специальными праймерами (грунтовками). Их назначение – упрочнение слабого поверхностного слоя основания, повышение адгезии покрытия к бетону и, главное, удаление воздуха и водяных паров, содержащихся в порах бетона, с поверхности контакта. Без полного закрытия пор основания с помощью таких составов получение качественного, без пузырей и кратеров, покрытия абсолютно невозможно.

Их назначение – упрочнение слабого поверхностного слоя основания, повышение адгезии покрытия к бетону и, главное, удаление воздуха и водяных паров, содержащихся в порах бетона, с поверхности контакта. Без полного закрытия пор основания с помощью таких составов получение качественного, без пузырей и кратеров, покрытия абсолютно невозможно.

Пропитку осуществляют с помощью валика, как правило, в несколько слоев. Рекомендуется посыпка сухого кварцевого песка по «сырой» грунтовке с последующим удалением лишнего песка. За счет этого, помимо придания поверхности шероховатости, повышающей сцепление бетона с основным слоем покрытия, дополнительно выравниваются незначительные перепады поверхности.

2. Нанесение основного слоя

К нему обычно приступают на следующие сутки после грунтования. На загрунтованную поверхность следует заходить в чистой обуви, так как любые загрязнения приводят к локальным дефектам и порче внешнего вида пола, а удаление вручную кусочков грязи из свежего слоя материала в процессе укладки покрытия очень трудоемко. Исходные жидкие компоненты основного слоя покрытия поставляются комплектно и смешиваются непосредственно перед применением на месте. Заданное весовое соотношение компонентов обычно выдерживается за счет их соответствующей расфасовки в заводской таре. После приготовления рабочей смеси компонентов разливают ее по подготовленной поверхности основания в виде луж или полос и разравнивают заданной толщиной с помощью ракели с регулируемым зазором, зубчатого шпателя или кельмы (в труднодоступных местах). Затем прокатывают нанесенный слой материала игольчатым валиком для его более равномерного распределения и удаления пузырьков воздуха. При этом перемещаются по свежему вязко-жидкому слою материала с использованием пристегиваемых к обуви игольчатых подошв.

Исходные жидкие компоненты основного слоя покрытия поставляются комплектно и смешиваются непосредственно перед применением на месте. Заданное весовое соотношение компонентов обычно выдерживается за счет их соответствующей расфасовки в заводской таре. После приготовления рабочей смеси компонентов разливают ее по подготовленной поверхности основания в виде луж или полос и разравнивают заданной толщиной с помощью ракели с регулируемым зазором, зубчатого шпателя или кельмы (в труднодоступных местах). Затем прокатывают нанесенный слой материала игольчатым валиком для его более равномерного распределения и удаления пузырьков воздуха. При этом перемещаются по свежему вязко-жидкому слою материала с использованием пристегиваемых к обуви игольчатых подошв.

Для увеличения толщины покрытия можно использовать сухой кварцевый песок определенной фракции, который либо замешивают непосредственно в жидкое полимерное связующее, либо рассыпают по свежеуложенному слою. Часть песка тонет в смоле и связывается ею, не приклеившийся остаток удаляют на следующий день путем шлифовки и сметания с поверхности. Помимо увеличения рабочей толщины слоя, эта операция способствует дополнительному выравниванию поверхности и упрочнению покрытия, что особенно важно в зонах повышенных механических нагрузок. В то же время она приводит к увеличению производственных затрат, поскольку требует повторной заливки – нанесения так называемого финишного слоя.

Помимо увеличения рабочей толщины слоя, эта операция способствует дополнительному выравниванию поверхности и упрочнению покрытия, что особенно важно в зонах повышенных механических нагрузок. В то же время она приводит к увеличению производственных затрат, поскольку требует повторной заливки – нанесения так называемого финишного слоя.

| Необходимое оборудование и материалы | Назначение | Кол-во, шт. | Примечание |

| Дрель со смесительной насадкой | Быстрое и однородное смешение компонентов без вбивания воздуха | 1 | Частота вращения около 300 об/мин, мощность не менее 0,8 кВт. Тип мешалки – винтовая, длина вала должна превышать высоту смесительной емкости. |

| Ракель с регулируемым зазором | Распределение материала по большой поверхности равномерным слоем заданной толщины | 1-2 | Должна обеспечивать точность и постоянство выпуска усов (установленного зазора между основанием и рабочей кромкой).  Должна быть жесткой, не вибрировать при работе. Должна быть жесткой, не вибрировать при работе. |

| Шпатель зубчатый | Распределение материала на небольших площадях и в труднодоступных местах | 1 | Расход материала регулируется углом наклона шпателя к плоскости пола. |

| Валик игольчатый | Удаление пузырьков воздуха из свеженанесенного покрытия | не менее 1 на 50м2 | Прокатка валиком требует больше времени, чем розлив и распределение материала |

| Подошвы на шипах (краскоступы) | Передвижение по свеженанесенному покрытию на больших площадях | 1-2 пары | Необходимы для доступа к удаленным участкам свеженанесенного покрытия при необходимости их дополнительного разравнивания |

| Растворитель | Очистка инструмента |

3. Нанесение финишного слоя

Если по проекту не предусмотрены специальные требования, нанесение финишного слоя не является обязательным, и из экономических соображений часто обходятся без него, ограничиваясь нанесением основного слоя покрытия за один проход. Однако в ряде случаев, когда, помимо повторного прохода основным составом, требуется придать поверхности пола те или иные особые декоративно-эстетические (цвет, разметка, стойкость к ультрафиолету, цветные чипсы, разные степени глянца) или физико-механические (нескользкость, повышенная стойкость к царапанию) свойства, прибегают к нанесению различных финишных слоев.

Однако в ряде случаев, когда, помимо повторного прохода основным составом, требуется придать поверхности пола те или иные особые декоративно-эстетические (цвет, разметка, стойкость к ультрафиолету, цветные чипсы, разные степени глянца) или физико-механические (нескользкость, повышенная стойкость к царапанию) свойства, прибегают к нанесению различных финишных слоев.

В зависимости от температуры окружающей среды поверхность пола становится пригодной для легкой пешеходной нагрузки через 1-2 дня после нанесения финишного слоя, а спустя 7-14 дней наступает ее полная готовность к эксплуатации.

4. Нарезка швов

То, что сами по себе полимерные покрытия являются довольно эластичными и не испытывают технологической усадки, не означает, что в них не обязательно прорезать температурно-усадочные швы. Ввиду сплошной приклейки полимерного покрытия ко всей поверхности бетонного основания, оно испытывает все линейные деформации, которым подвержено основание в процессе твердения и дальнейшей длительной эксплуатации.

Обычно швы в полимерном покрытии нарезаются так, чтобы они повторяли уже имеющиеся швы в бетонном основании. И лишь в случае зрелого бетонного основания возрастом более 1 года допускается нарезка швов в полимерном покрытии в два раза реже, чем в бетоне.

Высококачественные напольные покрытия Sherwin-Williams | Sherwin-Williams

Название Sherwin-Williams General Polymers недавно было упразднено и теперь известно как Sherwin-Williams High Performance Flooring. Мы также недавно обновили названия продуктов и систем на основе смолистых полов, сделав их более рациональными и глобальными. Пожалуйста, ознакомьтесь с нашим справочным руководством ниже для получения подробной информации. Несмотря на то, что названия изменились, составы и номера продуктов остались прежними. Найдите системы и ресурсы ниже или сообщите нам, если у вас есть вопросы.

СВЯЖИТЕСЬ С НАМИ

Высокоэффективные напольные системы и ресурсы

Справочное руководство по продуктам и системам

Мы обновили наименования наших продуктов и систем в соответствии с новым глобальным соглашением об именах. Просмотрите наше руководство по перекрестным ссылкам, чтобы узнать, что изменилось.

Все продукты и системы

Изучите наш широкий ассортимент высокоэффективных полимерных напольных покрытий по химическому составу, отрасли, летучим органическим соединениям или брендам.

Системы по отраслям

Найдите решения для пола на основе смолы для конкретных объектов и отраслевых нужд.

Системные ресурсы

Ознакомьтесь с нашей библиотекой документов по системам напольных покрытий, чтобы получить необходимую информацию от спецификации до применения и технического обслуживания.

Цвет

Наши системы напольных покрытий на основе смолы имеют обширную линейку цветовых вариантов и стилей дизайна для создания эстетичных и долговечных бесшовных напольных покрытий.

Вебинары

Темы нашего вебинара по полимерным напольным покрытиям включают проблемы применения, цвет и дизайн, подготовку поверхности, выбор подходящей системы и экологичность.

Откройте для себя наши бесшовные напольные системы и информацию о спецификациях, архитектурных деталях и чертежах, а также о программах повышения квалификации AIA.

Технические ресурсы

Найдите причины и шаги по устранению по таким темам, как оценка подложек, выделение паров влаги, пузыри, выделение газов, плохая адгезия между слоями, аминовый румянец, отслоение, образование пузырей, изменение цвета и многое другое.

Наука об эпоксидной смоле | Floorguard

Наука об эпоксидной смоле

Эпоксидная смола технически относится к роду смолы, но название стало ассоциироваться с функцией – это вещества, которые затвердевают в присутствии другого вещества. Реакция двух химикатов приводит к образованию нового химиката, известного как полимер, который имеет более высокую температуру и твердость, чем любой из химикатов, из которых он образовался. Полимеры — это чудо современности, используемое в самых разных строительных, строительных и производственных целях. Определенный вид эпоксидной смолы используется даже в зубных пломбах.

Несмотря на то, что некоторые эпоксидные смолы растительного происхождения доступны, большинство из них, используемых в современных напольных покрытиях, получают из нефти. Сегодня на рынке представлено множество видов эпоксидных смол, охватывающих широкий спектр твердости, времени схватывания и стоимости.

Когда две части смолы объединяются, в результате реакции выделяется тепло, которая известна как экзотермическая реакция. Смолы должны быть специально разработаны, чтобы тепло, выделяющееся в процессе затвердевания, не ослабляло пластмассы.

Эпоксидная смола является относительно недавним изобретением. Д-р Пьер Кастан из Швейцарии и д-р С.О. Гринли из Соединенных Штатов синтезировал первую эпоксидную смолу в 1936 году. Технология, лежащая в основе эпоксидной смолы, представляет собой комплекс, при этом основная часть современных исследований и разработок проводится крупными корпорациями, такими как химическое подразделение Shell и корпорация Huntsman, та же компания, которая продавала эпоксидную смолу. контейнер для гамбургеров из моллюсков.

контейнер для гамбургеров из моллюсков.

Отличительной особенностью эпоксидных смол является их чрезвычайно долгий срок хранения. Есть много историй о трубах из эпоксидной смолы, которые использовались спустя десятилетия после их изготовления и до сих пор успешно склеиваются.

Эпоксидная смола уже давно используется во всех видах напольных покрытий благодаря своей прочности и высокой износостойкости. Чего многие люди не знают, так это того, что эпоксидная смола является экологически чистым веществом по сравнению со многими альтернативами, даже с деревом. Это связано с тем, что древесине может потребоваться много воды и химических удобрений для роста, и она может быстро изнашиваться (особенно по сравнению с эпоксидной смолой).

Наиболее распространенное и хорошо известное применение эпоксидной смолы – это клей. Эпоксидная смола используется для склеивания практически всего: от самолетов, автомобилей и велосипедов до лыж, досок для серфинга и сноубордов. Причиной популярности эпоксидной смолы является ее универсальность. Внося небольшие изменения в ее химическую структуру или разбавляя ее другими химическими веществами, эпоксидную смолу можно подобрать в соответствии с использованием того, что она склеивает.

Внося небольшие изменения в ее химическую структуру или разбавляя ее другими химическими веществами, эпоксидную смолу можно подобрать в соответствии с использованием того, что она склеивает.

Чем эпоксидная смола отличается от пластика? В то время как оба они получены из нефти, пластик по своей природе является гибким, податливым веществом. С другой стороны, эпоксидная смола является твердой и жесткой, что придает ей замечательную долговечность и прочность.

Таким образом, эпоксидная смола представляет собой производное нефти, которое после объединения и затвердевания образует смолу. Мы надеемся, что вам понравился этот взгляд на науку об эпоксидной смоле, и теперь вы понимаете, что эпоксидная смола может помочь вашему гаражному полу выглядеть как новый долгие годы.

Отзывы

В моем гараже был такой беспорядок и полный беспорядок, что я всегда стеснялся открывать дверь! Уже нет!! Floorguard® помог мне разработать идеальную систему для моей семьи, это потрясающе!! Теперь я держу дверь своего гаража открытой на всеобщее обозрение, она организована и абсолютно красива!!!

— Пэм Орланд Парк, Иллинойс

Очень приятно! Нашему гаражу требовалась серьезная помощь — мало того, что он был в беспорядке, так еще и пол был просто уродлив со всеми пятнами и тому подобным. Я соглашусь с рецензентом ниже — не покупайте дешевые имитаторы! У Floorguard не только отличный продукт, но и его установщики и обслуживание стоят любых дополнительных затрат, которые в любом случае минимальны. Наши соседи отметили, как хорошо выглядит наш гараж, и мы без колебаний порекомендовали их Floorguard.

Я соглашусь с рецензентом ниже — не покупайте дешевые имитаторы! У Floorguard не только отличный продукт, но и его установщики и обслуживание стоят любых дополнительных затрат, которые в любом случае минимальны. Наши соседи отметили, как хорошо выглядит наш гараж, и мы без колебаний порекомендовали их Floorguard.

— Натан

Гараж выглядит так хорошо! Компания + на всех уровнях. Жаль, что у меня не было еще одного гаража, который можно было бы отремонтировать!

— Челси

Мой сосед заказал пол в другой компании, которая была новичком в отрасли, как же они сожалеют. Я пошел с экспертами, Floorguard проделал невероятную работу!!

— Том Т., Орланд Парк

Когда дело доходит до повышения ценности вашего бизнеса, вы не ошибетесь, выбрав передовые технологии и материалы от Floorguard 9.0003

— Дженни П.

Покрытие нашего старого серого пола в гараже было большим эстетическим и функциональным улучшением. Этот проект требует 2 дня: первый день подготовка поверхности (основная работа, требующая соответствующего оборудования), нанесение первого покрытия и посыпка чешуек. Для этого требуется около 4 часов. После того, как это высохнет, они возвращаются на следующий день и наносят верхнее покрытие. Они уведомили нас, когда они начнут работу и приехали, как и обещали. Они работали усердно, выполнили работу качественно, оставили рабочие места и подъезд чистыми. Владелец Стив — отличный парень, с которым можно иметь дело.

Этот проект требует 2 дня: первый день подготовка поверхности (основная работа, требующая соответствующего оборудования), нанесение первого покрытия и посыпка чешуек. Для этого требуется около 4 часов. После того, как это высохнет, они возвращаются на следующий день и наносят верхнее покрытие. Они уведомили нас, когда они начнут работу и приехали, как и обещали. Они работали усердно, выполнили работу качественно, оставили рабочие места и подъезд чистыми. Владелец Стив — отличный парень, с которым можно иметь дело.

— Боб Х.

Было очень приятно иметь дело с владельцем компании Стивом Шало. Когда мы позвонили ему, чтобы дать нам оценку, он договорился приехать в течение нескольких дней. У нас очень большой гараж на две машины. Его оценка была немного больше, чем у первой компании, в которую мы позвонили, но он казался очень хорошо подготовленным, чтобы показать нам образцы, и очень хорошо разбирался в своем продукте, и он нам просто понравился. По личным причинам нам пришлось отложить установку примерно на месяц, и он не мог быть более любезным. мы, наконец, смогли сделать это на прошлой неделе, и это стоило ожидания. Пол в гараже просто прекрасен, и я никогда бы не подумал, что скажу такое о полу в гараже! Мы также сделали нижние стены вокруг пола, и очень рады, что сделали это. Одно время мы думали, что можем сделать это сами, используя набор. О ЧЕМ мы думали? Это работа для профессионалов, и мы очень рады, что использовали Стива.

мы, наконец, смогли сделать это на прошлой неделе, и это стоило ожидания. Пол в гараже просто прекрасен, и я никогда бы не подумал, что скажу такое о полу в гараже! Мы также сделали нижние стены вокруг пола, и очень рады, что сделали это. Одно время мы думали, что можем сделать это сами, используя набор. О ЧЕМ мы думали? Это работа для профессионалов, и мы очень рады, что использовали Стива.

— Мойра Дж.

С владельцем Стивом Шало было легко работать, и он очень хорошо разбирается в своем деле. Я настоятельно рекомендую Floorguard в качестве вашего подрядчика, если вы хотите, чтобы пол в гараже был покрыт прочной эпоксидной краской, похожей на цветную. Floorguard пришел, когда они сказали, что будут, и убрал после того, как они закончили. Floorguard также устанавливает шкафы для хранения в гараже.

— Андрей А.

Очень отзывчивый, хороший собеседник. Приехал вовремя и сделал работу на высшем уровне. Очень доволен результатом.

И хотя существуют специально разработанные праймеры и пропитки для грунтования оснований с повышенной влажностью, позволяющие укладывать покрытия без видимых дефектов, выполнение работ по влажным основаниям все же крайне нежелательно, поскольку приводит к блокированию влаги в толще основания и может иметь долговременные негативные последствия, то есть проявиться не сразу, а по прошествии какого-то времени. Для определения влажности бетона в отсутствии специальных приборов (электронного или карбидного влагомера) часто пользуются простым способом: на поверхность бетона наклеивают скотчем по периметру кусок полиэтиленовой пленки размером 1×1 м. Если по прошествии 3 суток не обнаруживается темного (мокрого) пятна на бетоне под пленкой и/или капель воды на внутренней стороне полиэтилена, бетон считается достаточно сухим для нанесения полимерного покрытия.

И хотя существуют специально разработанные праймеры и пропитки для грунтования оснований с повышенной влажностью, позволяющие укладывать покрытия без видимых дефектов, выполнение работ по влажным основаниям все же крайне нежелательно, поскольку приводит к блокированию влаги в толще основания и может иметь долговременные негативные последствия, то есть проявиться не сразу, а по прошествии какого-то времени. Для определения влажности бетона в отсутствии специальных приборов (электронного или карбидного влагомера) часто пользуются простым способом: на поверхность бетона наклеивают скотчем по периметру кусок полиэтиленовой пленки размером 1×1 м. Если по прошествии 3 суток не обнаруживается темного (мокрого) пятна на бетоне под пленкой и/или капель воды на внутренней стороне полиэтилена, бетон считается достаточно сухим для нанесения полимерного покрытия. Поэтому бетонное основание или стяжка перед укладкой полимерного покрытия должны быть выдержаны в течение всего рекомендованного срока вызревания (для бетона это 28 суток) до полного набора прочности. В зависимости от качества и состояния основания для его подготовки применяют фрезерование, шлифование, дробеструйную очистку или травление. В ряде случаев требуется его ремонт, включающий расшивку трещин и шпатлевание неровностей и дефектных участков. На подготовленной поверхности не должно быть несвязанных компонентов и рыхлых участков, трещин, загрязняющих примесей и пыли.

Поэтому бетонное основание или стяжка перед укладкой полимерного покрытия должны быть выдержаны в течение всего рекомендованного срока вызревания (для бетона это 28 суток) до полного набора прочности. В зависимости от качества и состояния основания для его подготовки применяют фрезерование, шлифование, дробеструйную очистку или травление. В ряде случаев требуется его ремонт, включающий расшивку трещин и шпатлевание неровностей и дефектных участков. На подготовленной поверхности не должно быть несвязанных компонентов и рыхлых участков, трещин, загрязняющих примесей и пыли.