Сварка листового полипропилена строительным феном и экструдером

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие

полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить). Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов. Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Подготовленные листы полипропилена для сварки встык

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым. На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера. Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

svarkagid.ru

Сварка листового полипропилена феном, экструдером

Листовой полипропилен – современный конструкционный материал с отличными характеристиками. Он используется в строительстве как изоляционный материал, кроме этого из него делают бассейны, различные емкости, вентиляционные короба, используют для отделки индивидуальных очистных блоков.

Сварка полипропилена надежней механического крепления листов и склейки. Разогрев до температуры плавления обеспечивает прочность соединений, швы герметичны, не пропускают воду, не деформируются в процессе эксплуатации. Существует несколько технологий температурного соединения листового полимера, все они будут описаны ниже. Для этого применяется специальное оборудование, для работы с ним требуются определённые знания.

Свойства и виды полипропилена

Композитные и монолитные плиты создаются из полимерного материала, получают их путем прокатки, которые уплотняют пористую структуру, придают форму, создают гладкую поверхность. Основные характеристики листа:

- высокая прочность на разрыв, сжатие, кручение;

- низкий удельный вес, не более 0,92 г/см3;

- небольшой коэффициент расширения, сохраняет однородность структуры в температурном диапазоне от +80 до -40°С;

- экологическая безопасность, не выделяет вредных компонентов;

- химическая нейтральность к агрессивным средам кислотной и щелочной природы;

- гидрофобность: материал не впитывает влагу;

- стойкость к ультрафиолету;

- диэлектричность.

Материал легко монтируется с помощью крепежа, поддается резке, фрезеровке, сварке, склейке. Лист выпускается трех видов:

- плотный – имеет гомогенную структуру;

- ячеистый – рыхлый, обладает шумоизоляционными свойствами;

- вспененный – используется как утеплитель.

Технология сварки

При температурном соединении не нарушается структура полимера, сцепление соединяемых деталей происходит за счет процесса взаимодиффузии. Сварка полипропиленовых листов заключается в разогреве стыка до вязко-текучего состояния. При выборе оборудования необходимо учитывать, что при медленном разогреве в местах соединений материал дает усадку, от этого страдает качество шва. Температура сварки зависит от вида инструмента. Для монтажа листов используется полиффузный метод, когда разогреваются стыки. Еще соединение делается с помощью экструдера. Разогреть полипропилен можно воздушным пистолетом (феном).

Имея необходимое оборудование, соединять листы можно своими руками.

Методы ручной сварки листового полипропилена

Фен для сварки полипропилена

При монтаже используются два инструмента: сварочный экструдер для полипропилена и фен. Между свариваемых листов укладывается полипропиленовая проволока или пруток для сварки. Он выбирается по виду монтируемого материала, должен соответствовать ему по классу материала, виду изготовления.

Для сварки полипропилена феном нужен инструмент большой мощности, разогрев проводится в течение 5–10 минут. До этого необходимо подготовить поверхности соединяемых частей: зачистить их мелкой шкуркой, чтобы образовались неровности. Затем под углом 45°срезается кромка. Для непрерывной укладки прутка используется насадка, фен для сварки обычно ими укомплектован. Их недолго сделать из жести самостоятельно. В процессе стык разогревается до 180°С, поэтому феном для сварки полипропилена монтируют листы толщиной до 20 мм. Для листов свыше 16 мм применима сварка экструдером, это более надежный способ соединения. Инструмент разогревает лист до 270°С, он оснащен специальными насадками, которые применяются при монтаже сложных геометрических форм. Работать им необходимо быстро, чтобы лист не расправлялся. Если на агрегате две насадки, включать обе сразу не рекомендуется.

Сварка полипропилена экструдером

Принцип работы экструдера заключается в разогреве прутка до однородной консистенции, при этом одновременно разогревается стык и выдавливается экстрадированный полипропилен. Есть модели экструдеров, куда вместо прутка можно закладывать гранулы. Они размягчаются в пластификаторе и прессом подаются в рабочую зону. Получается очень качественный и прочный шов.

Автоматическая сварка

Для соединения листов созданы сварочные станки. Это оборудование для сварки создает ровный диффузный шов за счет касания стыка нагревательным элементом. Автоматический паяльник нужен при большом объеме работ. Температура регулируется в зависимости от структуры листа, на автомате можно производить сварку листов полипропилена толщиной от 16 мм.

Станок для сварки листового полипропилена

Склеивание листового полипропилена

Изделия с неровными поверхностями скрепляют химическим способом. Этот метод применяется редко из-за того, что полипропилен – трудносклеиваемый материал, для него нужен специальный состав, традиционные смеси для пластика не годятся, необходимо обращать на это внимание. Клей бывает нескольких видов:

- термоактивный на основе полифенольных смол или двухкомпонентный, с отвердителем или твердеет при нагреве;

- термопластичный однокомпонентный, на упаковке обязательно указывается температура отвердевания.

Вторая проблема склейки – предварительная разметка всех деталей перед сборкой, любая ошибка приведет к большой потере материала, работу придется начинать заново. Метки делают на соединяемых частях с торцов, чтобы поверхность оставалась чистой.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

- Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

- Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

- Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать. Если присадка холоднее листа, образуются морщины в месте шва.

- Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

- Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

svarkaprosto.ru

Инструкция по сварке пластика. Статьи компании «ООО «ПОЛИМЕРХОЛДИНГ»»

Общие положения сварки термопластов

В отличие от таких синтетических материалов, как дурапласты и эластомеры, термопласты обладают важным преимуществом: под воздействием тепла они размягчаются и становятся пластичными, что позволяет использовать их для сварки. По сравнению с другими способами соединения материалов, например при помощи винтов и заклепок и т.п., сварка позволяет получить адгезивный шов с ровной, неповрежденной поверхностью, без засечек и надрезов, с равномерным распределением напряжения. Подобный способ соединения пользуется популярностью при обработке многих видов полимеров. Так, например:

Полиэтилен (РЕ): резервуары для воды, канистры, облицовка стен бассейнов

Полипропилен (РР): садовая мебель, сточные трубы, ведра, контейнеры

Поливинилхлорид (PVC): облицовка стен бассейнов, сточные трубы, водостоки

АБС (ABS): чемоданы, запасные части для велосипедов

Кроме того, сварка используется при изготовлении различных изделий из плит: ящиков, перил, PVC-полов. А также для изготовления и ремонта труб, шлангов, соединения и ремонта пленки.

Сварка горячим воздухом (горячим газом)

Термин «сварка горячим газом» имеет историческое происхождение.

В самом начале, когда способы обработки пластиков только разрабатывались, воздух в сварочных аппаратах действительно подогревался при помощи газовой горелки. Подобный способ сварки нельзя было назвать безопасным или практичным. Со временем появились аппараты с электрическим подогревом, которые позволяли регулировать температуру воздуха.

Однако, обозначение «сварка горячим газом» осталось.

Сварка пластиков состоит из следующих этапов:

- Подготовка поверхности свариваемых деталей,

- Разогрев зон сварки,

- Сварка деталей,

- Охлаждение сварочного шва (сваренные детали находятся под давлением),

- Освобождение сваренных деталей от давления,

- Обработка сварочного шва

Качество сварочного шва выражается валентным соотношением. Под валентным соотношением понимается соотношение прочности сварочного шва и прочности основного материала. Как правило, удовлетворительным считается валентное соотношение от 0,6 до 0,8. Это означает, что прочность шва составляет 60-80% от прочности основного материала. Однако хороший сварщик достигает более высоких значений, до 100% в зависимости от свариваемого материала.

Общая информация о способах сварки горячим воздухом

При сварке горячим воздухом соединяемые поверхности и сварочная проволока (сварочный пруток из пластика) разогреваются при помощи горячего воздуха до температуры плавления и свариваются под давлением. Горячий воздух поступает из круглой фильеры сварочного аппарата, при этом аппарат направляется одной рукой вертикальными маятникообразными движениями, а сварочный материал придерживается другой рукой.

Подобный способ сварки, который называют веерным, не является продуктивным, т.к. скорость сварки за счет повторяющихся маятникообразных движений невелика. Именно поэтому был разработан скорый способ сварки, в котором вместо круглой фильеры применяется фильера для быстрой сварки, а свариваемые поверхности и сварочный материал разогреваются предварительно, при этом сварочная проволока из пластика вплавляется фильерой в сварную зону.

Веерный способ сварки применяют, как правило, только для сварки деталей с маленьким радиусом или для сварки в труднодоступных местах, т.к. данный способ не очень удобен и требует определенного навыка.

Для чего нужна сварка горячим воздухом

Сварка горячим воздухом – один из важнейших способов сварки пластиковых листов и, кроме того, самый старый. Следует отметить, что его успешное применение требует некоторого навыка. Этот метод применяется для соединения отрезков пластиковых листов при изготовлении различных изделий, для сварки труб и профилей.

Для сварки пригодны все без исключения пластики. В основном и чаще всего сварка горячим воздухом применяется для соединения твердого и мягкого полиэтилена, полипропилена, твердого, мягкого и ударопрочного PVC, а так же ABS и РММА. Сварка различных термопластов, даже со сходной формулой, не рекомендуется. В виде исключения допускается сварка твердого PVC с РММА или соединение двух деталей из РММА при помощи сварочной проволоки из PVC. Однако не следует ожидать, что подобное соединение окажется прочным.

Оборудование и вспомогательные средства для сварки горячим воздухом

Прежде всего, Вам потребуется аппарат, который обеспечит подачу необходимого для сварки горячего воздуха. Для сварки в домашних условиях лучше всего подходят сварочные аппараты с греющей мощностью 0,5-1 к Вт, т.к. их можно подключать напрямую к сети переменного тока. Поток воздуха, подаваемый к сварочному аппарату, нагнетается маленьким компрессором. Существуют также сварочные аппараты, ручка которых оснащена миниатюрным воздуходувным устройством. Однако, подобные аппараты менее удобны в обращении из-за большого веса и диаметра ручки, чем аппараты, подключаемые к внешнему компрессору.

Для сварки Вам понадобятся следующие инструменты:

Струбцины и захваты для фиксирования свариваемых деталей,

Бокорезы для среза проволоки наискосок,

Цикля для правки соединяемых поверхностей и сварочного материала,

Трехгранный шабер для удаления перегоревших остатков проволоки из сварной зоны,

Прижимной ролик для обработки сварочного шнура из мягкого PVC

Как уже говорилось, для соединения деталей требуется сварочный материал. Он выпускается, в виде прутка, проволоки или шнура. Сварочный материал должен быть изготовлен из того же самого материала, что и свариваемые поверхности. Обычно применяется пруток диаметром 3-4 мм. Для быстрой сварки можно использовать материал с большим диаметром, а так же материал с овальным, прямоугольным или трехгранным сечением.

Условия сварки горячим воздухом

Важнейшим условием после выбора подходящего сварочного материала, является правильный выбор температуры нагрева воздуха для сварки. Ориентировочные температуры приводятся в таблице № 1.

Для того чтобы проверить, нагрелся ли воздух, подаваемый сварочным аппаратом, до необходимой температуры, следует поднести термометр к фильере на расстояние ок. 5 мм. Температура должна достигать, по меньшей мере, нижнего значения, приведенного в таблице. При обработке твердого PVC в правильном выборе температуры можно убедиться, направив поток горячего воздуха на кусочек PVC. Если через 4-5 секунд PVC начал темнеть, то температура выбрана правильно. Если же через 2-3 секунды PVC приобрел темно-коричневый цвет, то температура воздуха слишком высока. В таком случае, для большинства сварочных аппаратов подача воздуха должна быть усилена, или, если существует возможность регулировки, следует уменьшить подачу электроэнергии.

Необходимое давление сварочного воздуха составляет 0,3-0,8 бар, необходимый объем воздуха – 50 л/мин. Если же используется воздух, нагнетаемый централизованной компрессорной установкой, то следует обратить внимание на то, чтобы воздух был чистым, без примесей масла и влаги.

Большую роль в процессе сварки играет сила нажатия на сварочный материал. Она зависит в основном от диаметра сварочного материала и от текучести термопласта. Чем толще сварочный пруток и чем более тугоплавким является термопласт, тем больше должна быть сила нажатия.

Для твердого PVC (диаметр сварочного прутка 3 мм) сила нажатия составляет 0,7-1,2 kp (7-12 Н) или 1,5-2,0 kp (15-20 Н) при диаметре сварочного прутка 4 мм.

Однако сила нажатия ни в коем случае не должна быть выше необходимой.

Т.к. РЕ и РР более текучи, чем твердый PVC, сила нажатия при сварке этих полимеров должна быть несколько меньше.

Тем, кто не имеет ясного представления о силе нажатия при сварке, мы рекомендуем потренироваться в сварке, положив детали на весы. Для сварки мягкого PVC и других резиноподобных термопластов, таких как мягкий РЕ, с подходящим сварочным шнуром, мы рекомендуем использовать прижимной валик.

Далее следует обратить внимание на то, что фильера выбирается в зависимости от диаметра сварочного материала. Правильно подобранной считается фильера, чье выходное отверстие на 1-2 мм больше диаметра проволоки. У современных аппаратов сварочную фильеру легко заменить.

Как приобрести навыки сварки горячим воздухом

Особого умения и сноровки требует обработка твердого PVC, т.к. этот термопласт легко разлагается под действием высокой температуры, а при слишком низкой температуре соединения получаются непрочными. Самый простой способ приобрести некоторый опыт – сделать наплавку сварочного прутка на гладком отрезке плиты из твердого PVC или РЕ. Для этого лучше всего подойдет отрезок толщиной 3-4 мм. Его следует закрепить зажимами на жаропрочной подложке (например, подойдет картон Pertinax), которая, в свою очередь зажата в тиски горизонтально. Предполагаемая сварная зона и сварочный пруток должны быть чистыми. Для очистки не следует применять жидкости, растворяющие или деформирующие термопласты. Рекомендуется обработать поверхность и пруток протяжным шабером. Прежде всего, эта рекомендация касается РЕ и РР, которые долгое время хранились на складе, т.к. поверхность этих полиолефинов под воздействием окружающей среды, например – света, меняется. Сварочный пруток обрабатывается наждачным полотном (зерно 240).

Следующим важным шагом является обрезка прутка наискосок. Если не сделать этого, то между плитой и началом навариваемого прутка не будет плавного перехода.

После проверки температуры воздуха можно начинать сварку. Направление движения аппарата – слева направо.

Веерный способ сварки

Разогрев производится круглой фильерой. Сначала конец сварочного материала обрезается наискосок бокорезами. Затем, конец удерживается перпендикулярно у начала кромок материала, предназначенного для сварки, и начинает разогреваться вместе с материалом. Для того чтобы горячий воздух равномерно попадал на плиты и сварочную проволоку, фильера должна совершать маятникообразные движения. Сварочная проволока с нажимом ведется вдоль направления шва. Т.к. проволока продолжает удерживаться перпендикулярно, она нагревается только в области изгиба.

Рис.1

Сварка протяжкой

Прежде всего, следует вставить конец сварочного прутка в ведущее отверстие фильеры для скорой сварки так, чтобы он выглядывал из отверстия на 2 см. Затем следует разогреть горячим воздухом основной материал в том месте, с которого начнется сварка. Старайтесь при этом начать сварку прямо с края. Рассмотрите при ярком свете материал. PVC сначала поблескивает, потом появляются мелкие пузырьки, слегка меняющие цвет. РЕ и РР становятся матовыми. Это самый подходящий момент для начала сварки. Разогретый сварочный материал заостренным концом плотно прижимается к основному, фильера с равномерным нажатием ведется вдоль стыка основного материала.

При сварке PVC пруток следует придерживать рукой, при сварке РЕ и РР это делать не обязательно. Если пруток обрывается или же начинает вытекать сбоку из сварочной фильеры, то скорость сварки слишком низка. При слишком высокой скорости пруток и плиты разогреваются недостаточно, и, следовательно, соединение получается непрочным. Шов легко снимется после окончания сварки.

Если сварочный аппарат отрегулирован правильно и температура нагрева воздуха нормальная, то перед прутком и сбоку от него должен образоваться маленький наплыв пластика (сварочный кант). Образование этого наплыва обеспечивает прочность сварочного шва.

Для тренировки приварите по всей длине отрезка плиты сварочный пруток, затем, вплотную к нему, второй. Ведите пруток до внешнего края плиты, затем чисто обрежьте его по краю бокорезами или горячим ножом. Второй пруток с легким нажимом вплавляется в желоб, образованный первым наваренным прутком и поверхностью плиты. Таким же образом навариваются и остальные прутки.

Прерывание сварочного шва

Если возникла необходимость прервать сварочный шов (например, в случае, если сварочный пруток закончился и нужно заправить новый), конец прутка под минимальным углом наискосок срезают слегка нагретым ножом. Новый равным образом заточенный пруток прижимают к шву. Место стыка сплавляется.

Ошибки при сварке горячим воздухом

Особенно важным условием является равномерный предварительный подогрев основного и сварочного материалов. Если пруток будет разогрет сильно, а основной материал – слишком слабо, то невозможно будет производить сварку с необходимой силой нажима. Из-за этого соединение прутка и основного материал получится непрочным, и пруток можно будет легко удалить.

Вы так же не сможете добиться хорошего результата, если сварка будет производиться со слабым нажимом или при помощи недостаточно горячего воздуха. Слишком высокая температура или слишком низкая скорость сварки (слишком долгое воздействие высокой температуры на пластик) ведут к повреждению термопластов. Так, например, у PVC образуются потемневшие или обугленные участки.

Следует обратить внимание и на то, как Вы держите сварочный пруток. При веерной сварке его следует держать вертикально, перпендикулярно поверхности основного материала, т.к. только в этом случае нажим на зону сварки будет равномерным, а пруток не вытянется и не утончится. Если Вы будете держать пруток под наклоном, это приведет к замерзанию растягивающего и сжимающего усилия. Если подобный шов разогреть снова, как, например, в случае, когда необходимо наложить новый слой, то старый шов может разойтись. При сварке протяжкой также следует направлять пруток рукой.

Для проверки прочности охлажденный шов разогревается еще раз. Если шов выполнен правильно, то по всей его длине не должно быть никаких дефектов.

Если при сварке пруток держится или направляется неправильно, то существует опасность того, что материал будет слишком сильно растянут. Для PVC недопустимым считается растяжение материала, превышающее 20% от общей длины сварочного прутка. Чтобы проконтролировать, допускаются ли подобные ошибки, отметьте ручкой на сварочной проволоке отрезок длиной 1000 мм. Затем замерьте длину шва, созданного при помощи этого отрезка, она не должна составить больше 120 мм.

При сварке РЕ, РР и РММА допустимое растяжение составляет 10% от обще длины сварочного материала.

Подготовка зон сварки

Определяющими параметрами при выборе способа соединения являются плотность материала и тип нагрузки. В общем и целом виды швов, применяемых при сварке термопластов горячим воздухом, сходны со швами, применяемыми для сварки металлов.

Рис.3

Особое внимание хотелось бы обратить на V- образный шов.Для сварки плит встык применяются следующие виды швов: V- образный и X-образный, а для тавровой сварки – полу-V-образный или K-образный шов.

Вся информация, приведенная ниже, касается также других видов сварочных швов. При раскрое термопластов следует обратить внимание на то, чтобы сварочный шов перекрыл расстояние 0,5-1,0 мм. Кромки плит следует срезать так, чтобы при составлении плит встык между кромками образовался угол 60° (см. рис.3). Если толщина плиты более 6 мм, то угол должен составлять 70°. Кроме того, для сварки толстых плит рекомендуется применять Х-образный шов. Плиты следует зафиксировать зажимами на теплоустойчивой поверхности таким образом, чтобы при применении сварочной проволоки толщиной 2 мм у «основания», расстояние между плитами было 0,5 мм.

Если для заполнения основания используется сварочная проволока диаметром 3 мм, расстояние между плитами увеличивается до 1 мм.

Фиксация

Зачастую бывает достаточно сложно фиксировать свариваемые плиты струбцинами. Именно поэтому мы рекомендуем применять сметывание. В этом случае обе плиты скрепляются друг с другом при помощи специальной фильеры для сметывания без сварочного прутка. Фильера, имеющая форму заостренной трубочки, с легким нажатием ведется вдоль стыка обеих частей так, что они свариваются друг с другом. Если результат сметывания Вас не устраивает, Вы сможете легко разделить плиты и повторить операцию. В случае если сметывание прошло успешно, можно начинать сварку. Обращаем Ваше внимание на то, что прочность сметочного шва никогда не достигает прочности сварки, произведенной с помощью дополнительного материала (сварочного прутка), поэтому сметывание может использоваться только для фиксации плит.

Температурные установки при сметывании соответствуют температуре сварки материала. Скорость сварки следует выбирать с учетом того, чтобы, с одной стороны, можно было соединить кромки плит, и, с другой стороны, чтобы фильера аппарата не поддевала свариваемый пластик, т.к. в этом случае она засорится, и горячий воздух будет поступать в недостаточном количестве.

Перед сметыванием плит необходимо всегда проводить подготовку зон сварки.

Сварка при помощи V-образного шва

Первый шов закладывается в основание стыка плит.

Рис.4

При этом следует обратить внимание на то, чтобы при сварке справа и слева от шва образовывалась «сварочная пена». Только в этом случае удастся достичь необходимой плотности и прочности первого шва. На рис.2 показано, как следует держать аппарат. Ни в коем случае не должны образовываться пустоты между закладываемыми швами. Если при сварке PVC из-за слишком высокой температуры образуются темно-коричневые или же черные участки, их следует удалить трехгранным шабером. Когда V-образный шов будет готов, и Вы захотите убедиться, что в процессе сварки не образовались пустоты, и не было сожженных участков, посмотрите поперечный срез сварочного шва. Если сварка была произведена правильно, то Вы едва сможете различить границы между тремя швами. Если же границы отчетливо видны или если заметны темные участки, то это свидетельствует о том, что сварщику еще не хватает опыта и сожженный материал следует удалить.

Обработка сварочного шва

На практике сварочные швы обычно не обрабатываются из экономических соображений.

Однако при желании обработку шва можно произвести при помощи специального ножа для обработки швов. При обработке шва следует обратить внимание на то, чтобы нож не оставлял засечек. Оставшиеся неровности следует обработать циклей, увлажнив материал достаточным количеством воды.

Создание сварочных швов другой формы

В качестве альтернативной возможности на рис. 5 изображен процесс сварки Х-образным швом, под которым подразумевается наслоение швов один на один. Ширина ребра составляет 1 мм. Прежде всего, один из участков Х-образного шва частично сваривается. Затем с обеих сторон в основании шва делается углубление круглой формы, после чего симметрично с обеих сторон поочередно прокладывается шов. На рис. 6 показан пример создания Т-образного соединения плит при помощи HV- или К-образного шва.

Рис. 5

Рис. 6

Сварка полов из PVC

Половое покрытие на базе мягкого PVC уже давно применяется в жилых помещениях, кухнях и на производстве. Подобное покрытие кладется встык и склеивается с основанием. Однако данная техника не обеспечивает абсолютной водонепроницаемости полов. Если покрытие из PVC применяется в комнатах с повышенной влажностью или же в комнатах, где велика вероятность попадания большого количества жидкости на пол, таких, как ванные комнаты, кухни, прачечные, мы предлагаем применить сварку стыков покрытия. Если сварочный шов выполнен по всем правилам, то полы становятся полностью водонепроницаемыми. Сварочный шов может также служить украшением полов, если он выполнен при помощи прутка другого цвета. Помимо инструментов, упомянутых в главе Оборудование и вспомогательные средства для сварки горячим воздухом, Вам потребуется фуганок или шабер для подготовки стыков у ранее приклеенного покрытия и специальный нож с лезвием полусерповидной формы. Давление на пруток при сварке обеспечивается сварочной фильерой, которая также ведет пруток. Необходимая сила давления составляет 1-3 kp в зависимости от диаметра сварочного прутка. Зоны сварки должны быть чистыми. Ни в коем случае не допускается попадание на них влаги или масла. Механический способ очистки является в данном случае оптимальным, и только в случае сильного загрязнения возможна очистка зон сварки мыльным раствором. При сильных масляных загрязнениях применяется денатурированный спирт или медицинский бензин (петролейный эфир). Допускается только кратковременный контакт вышеперечисленных средств с PVC. Для очистки ни в коем случае не следует применять органические жидкости, такие, как трихлорэтилен, эфир уксусной кислоты или ацетон, т.к. они способствуют растворению PVC.

Прежде всего, швы покрытия растачиваются фуганком или шабером таким образом, чтобы между листами покрытия можно было заложить шов.

Пожалуйста, ориентируйтесь на пример, представленный на рис.7. Диаметр прутка должен быть на 1 мм больше, чем диаметр канала «а». Обычно диаметр прутка 4-5 мм. Глубина канала «t» должна составлять 2/3 от толщины покрытия «d». Как правило, сварка производится слева направо.

Рис. 7

Отработка навыков сварки

В случае, если Вы никогда не занимались сваркой пластика, рекомендуем Вам потренироваться. Для этого можно прикрепить кнопками или гвоздями отрезок PVC-покрытия к доске. После этого по металлической линейке фуганком протачивается канал. На нем и будут отрабатываться навыки.

Обработка сварочного шва

Выступающий над поверхностью полов шов срезается острым ножом с лезвием полусерповидной формы.

Сварка пленки

Для сварки пленки из РЕ или PVC также применяется сварка горячим воздухом.

Для этого Вам потребуется специальная фильера, т.н. фильера с широким щелевым отверстием, и ролик из резины для прижима сварочного шва.

Перед сваркой отрезки пленки располагаются внахлестку на 3-5 см.

Сварка производится следующим образом: одной рукой ведется сварочный аппарат, а другой, при помощи ролика, прижимается шов. Если температура сварки и сила давления ролика выбраны правильно, то на краю верхнего отрезка пленки образуется небольшое утолщение (ребро).

Чтобы пленка при сварке не скатывалась, ее следует предварительно сметать в нескольких местах.

Начинающим мы рекомендуем потренироваться. Получившийся в результате шов следует проверить на разрыв.

Для ремонта пленки также применяется вышеописанный метод. Заплатка выкраивается из того же материала, из которого изготовлено требующее ремонта полотно. Для того чтобы полотно не сместилось в процессе сварки, мы рекомендуем прижать его в середине.

Окантовка

Когда возникает необходимость изготовить держатели, уголки и U-образный профиль, можно воспользоваться методом угловой сварки, но для некрупных предметов (шириной до 60 см), мы рекомендуем применять окантовку.

Прежде чем приступить к сварке, в детали под углом 90° при помощи фрезы протачивается паз. Глубина паза меньше толщины материала на 2-3 мм. После этого паз следует очистить от стружек и зафиксировать деталь на подложке.

Сварка производится аппаратом без насадки. Поток горячего воздуха медленно и равномерно направляется вдоль паза, от начала к концу. После того, как стенки паза размягчатся (проверить это можно при помощи любого заостренного предмета, например, гвоздя), незакрепленный конец детали осторожно отгибается в нужную позицию и придерживается до той поры, пока шов не застынет. При этом в месте стыка возникает небольшое утолщение.

Таб. 1. Обработка

Термопласт | Температура горячего воздуха (С°)* | Мощность сварки (N) Сварочный пруток 3 мм | Мощность сварки (N) Сварочный пруток 4 мм |

РЕ твердый | 220-280 | 10 — 16 | 25 – 35 |

РЕ мягкий | 190-250 |

|

|

РР | 230-280 | 10 — 16 | 25 – 35 |

PVC твердый | 300-350 | 8 — 12 | 15 — 25 |

PVC мягкий | 250-300 | 4 — 8 | 7 — 12 |

* — измерения проводились на расстоянии 5 мм от выходного отверстия сварочной насадки | |||

e-plastik.ru

Сварка листового полипропилена — Способы обработки листов — Инфополимер

Всем известно, что соединение полипропилена легче всего осуществлять методом сварки. Понятие сварка полипропилена достаточно емкое. Под этим можно подразумевать пайку полипропиленовых труб и фитингов, соединение полипропилена пленочного типа, сварка полипропилена при помощи стыкового сварочного оборудования и др.

Мы же в основном будем рассматривать сварку полипропилена листового. Под этим понимают соединение листов между собой под прямым углом либо стык в стык. Существует несколько методов сварки: ручной способ, при помощи аппарата для сварки полипропилена, и автоматический, с использованием стыкового сварочного станка.

Виды оборудования для сварки

Ручная сварка полипропилена

Ручная сварка листового полипропилена, происходит при помощи оборудования для сварки полипропилена, это может быть сварочный фен или сварочный экструдер. Так же необходим сварочный пруток из полипропилена. Перед тем как приступить к сварке двух отрезков листа, их требуется зачистить мелкой шкуркой, для того чтобы придать поверхности материала шершавость. Так же следует учитывать, что для сварки полипропилена требуется теплое сухое помещение, наличие электросети, отсутствие строительной пыли.

Сварочный пруток подается в экструдер или фен, разогревается до определенной температуры, затем происходит процесс сварки двух поверхностей полипропиленового листа. После сварки требуется пять минут, для того, чтобы сварочный шов остыл. Плюсы ручной сварки в том, что оборудование и лист можно привезти на объект и варить на месте монтажа данного изделия. Это дает возможность сваривать практически любые конструкции, не смотря на негабаритный размер для транспортировки.

Сварка полипропилена на автоматическом оборудовании

Оборудование для полипропилена бюджетного варианта это сварочные фены и ручные экструдеры. В промышленных масштабах используются автоматические и полуавтоматические сварочные станки. На сегодняшний день существует множество производителей сварочного оборудования.

Лидерами по праву являются такие фирмы как: Leister (Швейцария) крупнейший производитель сварочного оборудования, Rothenberger (Германия), Munsch (Германия), FORSTHOFF (Германия). Эти компании надежно зарекомендовали себя как производители высококлассного профессионального сварочного оборудования. В нашей компании вы можете приобрести все вышеуказанные марки сварочного оборудования. Мы предоставляем гарантию производителя, а также полный спектр сервисных услуг.

Сварка листов полипропилена на автоматическом стыковом станке происходит в производственном цехе, в сухом и теплом помещении. Она хороша тем, что можно быстро и без сварочных швов сваривать (стыковать) листы между собой. Плюсы сварки на станке в том, что можно сваривать листы в рулоны длинной более 30 метров. Ширина же рулона зависит от ширины сварочного элемента данного станка. Обычно она составляет 3 или 4 метра. Таких размеров хватает для производства большинства изделий из полипропилена, что делает станок очень выгодным.

Также станок незаменим, при производстве большой партии продукции, т.к. существенно сокращает время сварки листов из полипропилена, и позволяет экономить на рабочей силе.

pplist.ru

Сварка листового полипропилена — выбираем сварочный аппарат

Полипропиленовые листы в настоящее время широко используются в производстве ёмкостей для предприятий электронной, химической, нефтехимической, радиотехнической, пищевой, металлургической и других промышленностей. Данный материал также используется при изготовлении бассейнов.

Полипропиленовые листы в настоящее время широко используются в производстве ёмкостей для предприятий электронной, химической, нефтехимической, радиотехнической, пищевой, металлургической и других промышленностей. Данный материал также используется при изготовлении бассейнов.

Нередко полипропилен сравнивают с «королём» пластмасс. Он не является наиболее популярным и востребованным полимером в данное время, однако по темпам роста производства он является бесспорным лидером.

Основные технические показатели полипропилена

Полипропилен, как синтетически неполярный термопластичный материал, получают в промышленности из макромолекул изотактического строения. При комнатной температуре материал не растворяется в органических жидкостях, однако он может растворяться в некоторых видах растворителей при нагревании до высоких температур.

Полипропилен устойчив к щелочам, кислотам, растворам солей и иным неорганическим агрессивным средам, имеет низкий уровень влагопоглощения, высокие показатели электроизоляционных свойств, хорошие механический свойства, повышенную жёсткость и высокий уровень ударопрочности.

Технология и общие принципы сварки полипропилена

Сварка листового полипропилена заключается в соединении деталей посредством нагрева материала без изменения его химического состава. Полимер соединяется между собой при создании вязко-текучего состояния при нагревании.

Сварка полипропилена своими руками может осуществляться при помощи специального пистолета с подачей горячего воздуха (фена). В конструкции такого устройства воздух нагревается равномерно, что образует хорошую среду для сварки полимерных деталей.

ВАЖНО: при применении ручных аппаратов для сварки, необходимо учитывать тот факт, что при медленном сваривании элементов материал вокруг шва обычно подвергается наибольшему нагреванию, из-за чего снижаются его технические показатели, и вследствие чего – качество шва.

Экструдер, как аппарат для сварки полипропилена, также нередко используется в производстве. Данный процесс осуществляется в сухом тёплом помещении. Стыковые поверхности (края) свариваемых деталей обязательно должны быть зачищены мелкой шкуркой.

В экструдер поступает специальный присадочный пруток, который при разогревании сваривает нужные элементы. Время остывания такой сварки – ориентировочно 5-7 минут.

Механический сварочный аппарат для полипропилена применяется в основном в тех случаях, когда нужно приложить максимум усилий, чтобы края деталей соприкасались друг с другом. Не всегда с помощью подручных средств можно достичь этого.

Сварка полипропилена (видео находится на сайте) механическим путём подразумевает использование специальной опорной рамы с приборным блоком и гидроагрегатом. На данной раме с обеих сторон имеются специальные захваты, между которыми устанавливаются вкладыши для поддержания оптимального распределения давления на соединяемые элементы.

Сварочный аппарат для полипропилена имеет нагревательный элемент, который представляет собой диск со специальным покрытием. Внутри данного диска имеются нагревательные компоненты (ТЭНы), а снаружи – датчики контроля температуры и терморегуляторы.

Чем точнее показания термодатчика, который встроен в аппарат для сварки полипропилена, тем качественней сам аппарат. Наиболее качественными считаются агрегаты с электронными терморегуляторами (терморезисторами, которые способны измерять температуру близко около муфт и дорнов).

ВАЖНО: независимо от используемого терморегулятора, после нагревания сварочного аппарата нужно ещё подождать несколько минут, чтобы температура на насадках максимально приблизилась к той, которую показывают датчики.

Сварка листового полипропилена в некоторых случаях подразумевает также использование разных вспомогательных материалов (калиброватель, фаскосниматель, ножницы, торцеватель, очищающая жидкость и др.).

Требования по технике безопасности для сварки полипропилена

Во время процесса сварки полимерных изделий должно соблюдаться несколько правил:

- рабочая температура – не ниже 5оС;

- сварка листового полипропилена может осуществлять не только в закрытом помещении, но и на открытом воздухе;

- при низких температурах (ниже 5оС) технологическая пауза может быть слишком приближена к нулю;

- перед выполнением сварочных работ обязательным условием является очистка сварочных насадок во избежание возгорания остатков пластмассы и выделения углекислого газа;

- если помещение, где осуществляется сварка, плохо вентилируется, возможно выделение и скопление вредных газов;

- для проведения сварочных работ с полипропиленом рекомендуется иметь специальные защитные рукавицы и очки (защитную маску для лица).

Для более подробного ознакомления с процессом соединения двух полимерных листовых изделий рекомендуется посмотреть сварка полипропилена видео.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Сварка полиэтилена в домашних условиях

Сварка полиэтилена может выполняться и в обычных, и в производственных условиях. Ее выполнение наиболее популярно при создании покрытия для теплиц, где куски материала соединяют при помощи контактного нагрева. Также пайка может понадобиться для книжных обложек, пакетов для упаковки, других нужд.

Схема сваривания пленки.

Сварка полиэтиленовой пленки совершается путем приведения полимерного материала в тягучее состояние. Для этого его края нагревают до такой температуры, при которой начинается плавление, затем их надо соединить и крепко сжать. Чтобы сделать это правильно, можно воспользоваться специально для этой цели придуманным устройством для сваривания полиэтилена. Работа таких устройств может осуществляться в нескольких режимах, которые устанавливают в зависимости от толщины и характеристик полимера и от его типа.

Читайте также:

Как производится плазменная сварка.

Особенности сварки под флюсом.

Схему сварочного инвертора смотрите здесь.

Типы соединения полиэтилена

Самый несложный и малозатратный способ для соединения полимерных материалов – это так называемая контактная сварка полиэтилена. Таким образом формируются надежные соединения, которые сохраняются при последующей эксплуатации.

Схема ультразвуковой сварки.

Чтобы выполнить контактную сварку, соединенные края полимеров нагревают «горячим воздухом» или «горячим клином» до плавления. Сжатие и образование шва осуществляют роликовые элементы, специально предназначенные для зажима. Шов, получаемый в итоге, будет одинарным или двойным, он обладает хорошей прочностью.

Метод под названием «горячий воздух» представляет собой нагретый поток воздуха, при помощи которого полимер размягчатся и плавится. Для этой же цели применяется нагревающая деталь из металла – «горячий клин». Контакт элементов и полимера осуществляется и с наружной стороны, и с внутренней, при этом происходит образование хороших прочных швов.

Помимо контактного способа соединения, может применяться еще сварка экструзионная. При выборе такого способа расплавленный полимер подается под давлением, поверхности, соединенные друг с другом, меняют состояние с плотного на тягучее, а сдавливание помогает скрепить их между собой.

Вернуться к оглавлению

Как осуществляется соединение полимеров «горячим клином»

В производственных условиях можно осуществить сваривание кусков полимера при помощи специального аппарата. Он применяется для работы с такими видами материалов, как ПНД, ПВХ, полипропилен и прочие, подобные им.

Схема насадки для утюга.

У данного аппарата следующий принцип работы: от двигателя запускаются колеса через редуктор, по штативу между устроенными листами материала вкладывают “горячий клин”. В терморегуляторе устройства приводится в рабочее состояние система, автоматически поддерживающая нужную температуру. Это помогает обеспечить большую точность работы и уменьшает вероятность значительных колебаний температур. Регулирование скорости работы осуществляется автоматически, в электрической цепи обеспечивается при этом относительно стабильное напряжение.

Такое оборудование соответствует нормам безопасности и обеспечивает большее удобство работе. Сваривание осуществляется с определенной скоростью, которую можно отрегулировать вручную. Требуемое давление передается через прижимные ролики при помощи специального рычага.

Устройство позволяет получать двойной шов на плотном материале, прочность которого приблизительно 85%. Процесс осуществляется автоматически, вручную потребуется отрегулировать только температуру и скорость рабочего элемента.

Аппарат «горячего воздуха» можно охарактеризовать как разновидность промышленного фена. Его преимущество – легковесность. Устройство подходит для использования в течение длительного времени. Механизм очень мощный, поэтому и воздействие достаточно эффективное. Его применение возможно для таких видов материала, как пленка ПНД, ПВХ, ПВД.

Вернуться к оглавлению

Как выполнить сварку в домашних условиях

Схема сварочного аппарата с горячим клином.

Собственноручное сваривание полимеров не обходится без соответствующего оборудования, инструментов, которые в большинстве случаев можно изготовить самостоятельно из устаревших бытовых приборов.

В качестве самого простого подойдет даже обычный электрический утюг, снабженный температурным регулятором. Нелишним будет и паяльник, работающий от электричества.

При помощи утюга соединение краев пленки из ПВХ производят следующим образом. На стол кладут брусок, сделанный из дерева и как следует оструганный. На него устраивают края полимера, предназначенного к свариванию – они должны выдаваться за пределы подкладочного материала приблизительно на 2 см.

Поверх пленки уложите листовой материал, плохо поддающийся плавлению: это может быть фторопласт, бумага, газета. Следите, чтобы бумага не обугливалась во время работы.

Чтобы ускорить соединение краев деталей, после нагревания материала надо немедленно охладить этот участок пленки – подготовьте заранее кусок мокрой ткани, которой после нагрева надо промокнуть спаявшийся полимер.

На терморегуляторе утюга должен быть выставлен нагрев 120-150°С. Температура аппарата, работающего от электричества, является основным технологическим показателем, который служит для правильного соединения полиэтилена.

Если раньше вам не доводилось выполнять сварку полиэтилена описанным образом, лучше сначала немного потренироваться. Листы предназначенной для сваривания пленки внахлест устройте на ровной поверхности, например, на столешнице, закройте сверху газетным листом или любой бумагой. Утюг нагрейте, слегка наклоните и проведите по месту, где должен быть шов. Если соединение получается плохого качества или даже не образовывается, проверьте показатель температуры.

С первого раза мало кому удается получить надежный и красивый шов – наберитесь терпения, и постепенно все получится.

Вернуться к оглавлению

Применение насадок для работы с утюгом

Сварка листового полиэтилена может осуществляться с использованием специальных насадок, которые укрепляются на электрическом утюге. Данная вспомогательная деталь изготовлена из листового алюминия. Основание насадки плоское, внизу расположены рельефные элементы – ребра, которые и принимают самое непосредственное участие в процессе.

Схема сварки полиэтиленовой плёнки с помощью электроутюга: 1 – стол (подставка), 2 – рейка, 3, 4 – полотнища плёнки, 5 – подкладка, 6 – утюг.

Применение детали способствует образованию на материале двух надежно спаянных полос, расположенных параллельно.

Насадка очень просто фиксируется на подошве утюга: для этого на ней имеются специальные лепестки, которые надо загибать под основание прибора.

Для работы терморегулятор устройства лучше выставить на отметку, предназначенную для работы с льняными тканями.

Чтобы определить, что насадка нагрелась до нужного состояния, к ней можно приложить мокрую тряпку. Если слышен шипящий звук испаряемой жидкости, пора приступать к работе.

«Ребра» насадки устанавливаются на стык краев пленки поверх уложенной бумаги, затем аппарат медленно двигают по месту, предназначенному для соединения. Получается двойной шов.

Вернуться к оглавлению

Сварка при помощи паяльника

Для скрепления пленки в бытовых условиях подходит и обычный электрический паяльник. На его жало лучше всего надеть наконечник с ученическим или плакатным пером, выполненный из металла. Если полимер прожигается насквозь, наконечник слегка сдвигают с жала прибора – так уменьшается площадь теплоотдачи.

Пайка получается более надежной, если укрепить на паяльник специальные ролики. У наконечника до упора стачивается жало, в центре торца вырезается паз, для чего используют ножовку. Вам понадобится медный диск с диаметром 1 см (те, кто всерьез озаботится сооружением такого прибора, могут выточить его самостоятельно).

Просверлите отверстие диаметром примерно 5 мм для крепления оси, диск вставьте в сделанную прорезь и закрепите. Он должен свободно вращаться. Чтобы сварочный шов получился ровным, ведите его по линейке. Аппарат надо вести до той точки, где шов кончается, не отрывая, с нажимом. Чаще такой подход применяют для запайки пакетов. Чтобы получить красивый шов, немного потренируйтесь на ненужных кусках.

expertsvarki.ru

Сварка листовых пластиков — PLAST.RU

Разбираемся в видах и возможностях сварки листовых пластиков и не только.

Сварка пластиков – это наиболее удобный и наименее дорогой способ соединения пластиковых элементов. В некоторых случаях альтернатив и вовсе не бывает (когда соединение при помощи клея невозможно). К тому же, горячая сварка пластиков выполняется массово, как специалистами в промышленных организациях, так и обычными людьми, по мере необходимости. Конечно, при наличии всего сопутствующего инструмента, с учетом развития отрасли и распространения фирменных аксессуаров нет никаких проблем.

Есть огромное количество способов сварки полимеров. Большинство из них можно сразу разделить на пару условных групп: сварка при помощи нагрева и без помощи аппаратов горячего воздуха. Наиболее активно используемый метод, это нагрев материала до вязкотекучего состояния. Но даже в этом случае используется несколько видов нагрева и приборов:

-

Нагретый газ

-

Расплавленная присадка

-

Нагретый инструмент

-

Световое или лазерное излучение

-

Ультразвук

-

Ток высокой частоты

Все полимеры также дополнительно разделяются на термопласты и реактопласты. Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

При взаимодействии с нагревающим элементом, структура термопласта становится мягкой и податливой, при этом происходит смешение двух отдельных объектов термопластов в один единый. Так образуются неразрывные швы высокой прочности.

Сварка нагревающими аппаратами

Одним из самых простых способов передачи тепла является прямой контакт свариваемых поверхностей пластиков с самим нагревательным прибором или (в случае воздушных аппаратов) нагретых струй воздуха. Из-за простоты техпроцесса и доступности аппаратов, и аксессуаров к ним, они широко распространена.

-

Вначале проходит разогрев, в качестве первого этапа. При этом оплавленные края надежно соединяются между собой.

-

Контакт нагретых пластиков и свариваемых деталей удерживается с определенным усилием на какое-то время.

Во время разогрева необходимо, чтобы контактируемые поверхности имели проплавление на определенную глубину. Это также нужно для того, чтобы избежать работы с любыми неровностями поверхностей.

Существует перечень технологических параметров сварки пластмасс:

-

Температура нагревательного элемента (или среды)

-

Длительность нагрева

-

Усилие прижатия инструмента к детали

-

Усилие сжатия свариваемых деталей

-

Продолжительность давления после окончания сварки

Чрезвычайно важно максимально очистить контактирующие поверхности для нанесения качественного шва. Т.к. вкрапления иных материалов, грязи, пыли внутрь шва негативно скажутся на его надежности. Если поверхность покрыта маслянистыми выделениями, их удаляют соответствующими растворителями (безопасными для самого полимера). Если отчистить невозможно, или край объекта слишком неровен, его просто срезают для образования ровного, чистого среза.

Сварка нагретым газом

При сварке газом все тепло идет от нагретого газа, который уже передает его, выходя из сопла аппаратов и термофенов самых разных конструкций. При этом, в качестве теплоносителя выступает, как правило: аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит именно от свойств пластика, который будет подвергаться сварке. Например, некоторые виды пластиков сильно подвержены действию кислорода, и поэтому более качественные швы получаются при выборе газа, наподобие аргона.

Технология сварки пластиков газом предусматривает два варианта: при использовании присадочного материала и без его использования. Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

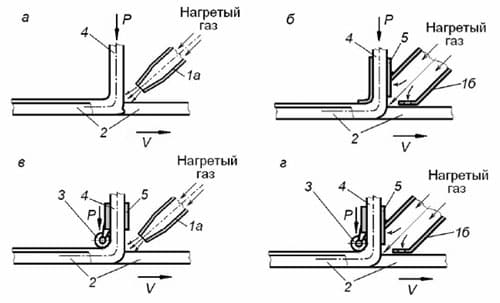

На схеме показаны: а — сварка без насадок, б — сварка с насадкой для твердых термопластов, в — сварка с насадкой для мягких термопластов, г — сварка с насадкой для твердых и мягких термопластов. 1а — стандартное сопло, 1б — производительное сопло, 2 — основной материал, 3 — прижимной ролик, 4 — присадочный пруток, 5 — направляющий канал, P — направление давления на присадочный материал, V — направление сварки.

К основным технологическим параметрам сварки газом с использованием прутка относятся:

-

Расход и уровень температуры газа

-

Используемые материалы и размеры сечения прутка

-

Угол наклона подаваемого прутка

-

Усилие прижима присадки

-

Угол нагревающего аппарата к плоскости детали

-

Скорость производимых сварочных работ

Температура газа на выходе не должна превышать на 50 – 100 градусов Цельсия выше, чем температура вязкотекучести полимера. Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

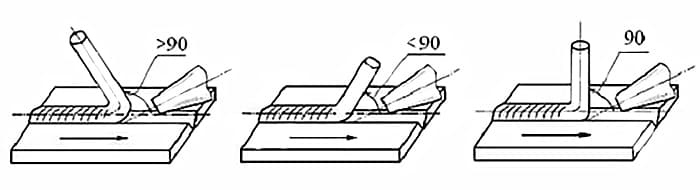

При угле наклона прутка свыше 90 градусов, материал положенный в шов будет удлиняться и может повредиться при охлаждении. При угле менее 90 градусов пруток будет нагреваться быстрее полимерного материала, при этом увеличится расход прутка, а в шве возникнет внутреннее напряжение. Прочность подобного шва может уменьшаться.

Угол наклона оси горелки к плоскости изделий составляет 55-65 градусов, а затем уменьшается до 45 градусов. При этом струя газа направлена на основной материал, т.к. его масса свыше массы прутка. Скорость сварки может сильно колебаться и доходить вплоть до 15 м/ч.

Сварка экструдером

Возможен и другой вид сварки, при помощи экструдера, которая производится готовым расплавом. И вместо специальной «прожарки» сразу используется тепло расплавленного присадочного материала, создающего шов.

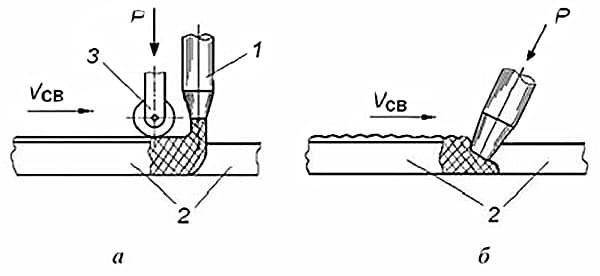

Сварка осуществляется только если температура расплава находится на 50 градусов выше, чем температура свариваемого основного материала. Существует два типа сварки: бесконтактный и контактный.

При бесконтактном способе прижим осуществляется специальным валиком, тогда как при контактном способе это происходит при давлении самой насадкой экструдера, как и показано на рисунке.

Сварка полиэтилена и полипропилена (ПЕ, ПП)

Такие материалы как полиэтилен и полипропилен являются самыми часто встречаемыми термопластами, что обусловлено их основными свойствами. Это распространенные полимеры, которые стоят недорого, легко свариваются с применением горячих видов сварки. Область применения данных полимеров также огромна, от пленок и труб, до изоляции, деталей для строительства и даже пищевых емкостей и контейнеров.

Важно отметить, что для ПП и ПЕ подходят далеко не все виды сварки. Так, к примеру, нельзя произвести сварку токами высокой частоты, а также при использовании растворителей, что обусловлено структурой этих материалов. А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

plast.ru