Заточной станок для строгальных ножей (инструкция по изготовлению)

На то, с каким качеством будет обработана древесина (и другие материалы), влияет острота заточки ножей. Также от этого зависит, насколько безопасно можно будет работать на таком станке. Я располагаю «арсеналом» из семи деревообрабатывающих станков. Надоело с каждым разом бегать «где же здесь подточишь», особенно когда часто найти и негде. В самом процессе заточка должна проходить без спешки, иначе нож может «сгореть». Для этого нужно время – и удобнее всего этими задачами заниматься в домашней мастерской, на автоматическом или по крайней мере полуавтоматическом станке. Это позволит оператору не выполнять нудную работу.

В своей работе я руковожусь принципом, когда делаешь «из того, что есть». Так можно свести к минимуму затраты и избавиться от лишних материалов – однако не в ущерб качеству работы и изделию, которое будет изготовлено.

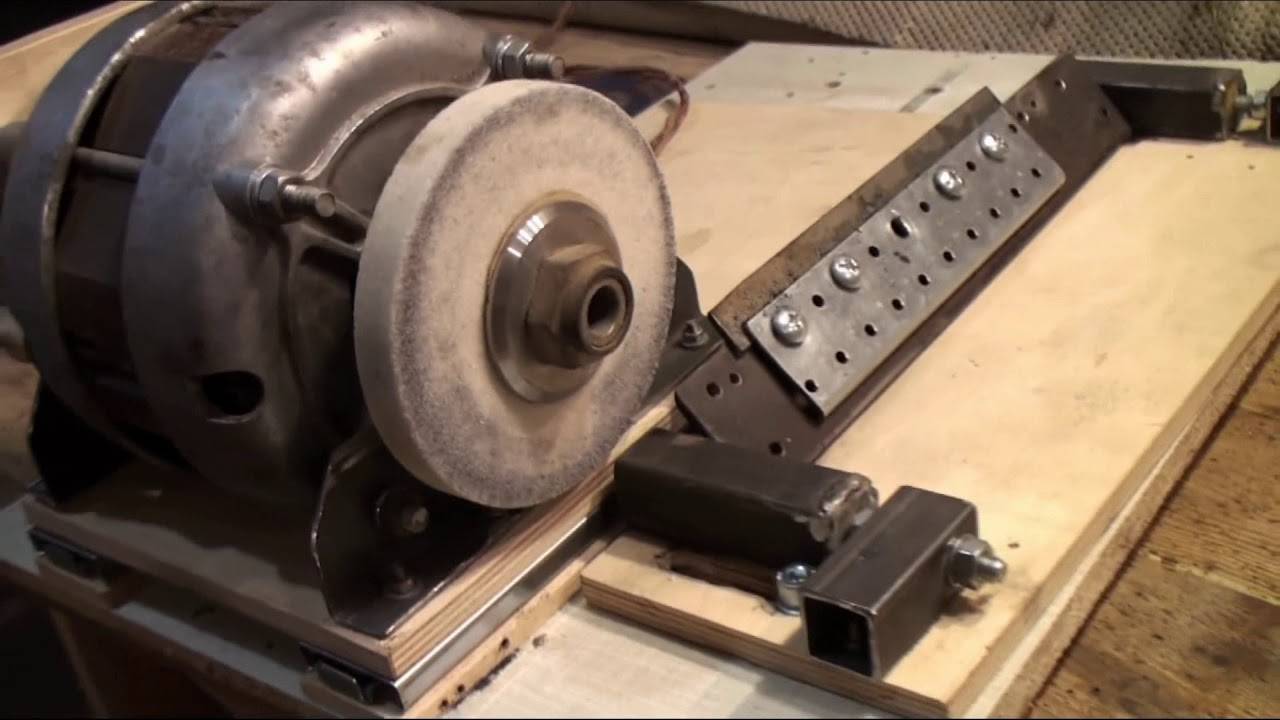

Результатом стал такой станок. Работа агрегата мне нравится, теперь можно не беспокоится о проблеме заточки ножей.

Работа агрегата мне нравится, теперь можно не беспокоится о проблеме заточки ножей.

Вопрос силового двигателя решил, взяв ненужную насосную станцию. Используемый из нее двигатель отлично подошел по требованиям для этого станка.

Для изготовления рамы станка использовал профильную трубу 20 х 40. Она была прикручена с помощью саморезов на деревянную основу – так конструкция стала более жесткой, что является очень важным моментом. В центральной части был приварен направляющий профиль с таким же размером. Он направляет движение каретки.

Заточный агрегат выполнен на мощной металлической основе, металл применялся ранее с железнодорожными подкладками для рельсов, которые были обнаружены в мастерской.

После необходимой обработки на основу была установлена направляющая пластина, и на ней – закреплен электрический двигатель в трех точках, в том числе в одной регулировочной. Направляющую пластину относительно опорной я закрепил как подвижную, используя два поршневые пальца от машины «Москвич». Вопрос направляющих валов решил, взяв от КПП УАЗа. Точильный камень к ножу подается при помощи винта, на котором мелкая резьба.

Направляющую пластину относительно опорной я закрепил как подвижную, используя два поршневые пальца от машины «Москвич». Вопрос направляющих валов решил, взяв от КПП УАЗа. Точильный камень к ножу подается при помощи винта, на котором мелкая резьба.

Весь станок двигается по направляющим, где расположены закрытые шарикоподшипники, 4 опорные и 4 направляющие. Конструкция должна быть исключительно точной, без какого-либо минимального люфта.

Камень агрегата выполнен в форме тарелки – благодаря этому заточка делается по всем правилам, предусмотренным для такого ножа.

Нож фиксируется при помощи специального устройства, со сменным углом заточки. Для строгания требуется угол 45–60°. Чтобы зафиксировать нож на устройстве, используются навесы, которые стояли на мебельной гарнитуре.

Регулировать нож во время заточки можно при помощи двух регулировочных винтов, учитывая зазор, который образует пластина ножа и заточный камень.

Я остался доволен надежным и не затратным крепежом.

Завершив регулировки, нужно включить наждак и начать двигать устройство по направляющим, от одного края станины к другому. В процессе нужно понемногу подкручивать винт подачи, но не переусердствовать, чтобы нож не сгорел.

Поскольку это делается достаточно долго, я был вынужден приступить к автоматизации этой части ручной работы. Нашел в мастерской электрический двигатель с подходящими оборотами. Была переделана «запитка» с 127В на 220В и придумано решение с реверсивным переключением мотора, установкой концевиков и релюшки.

Вопрос с валом под перемещение каретки был решен через заказ соответствующего набора из Китая – комплект вполне подошел. В него вошел 60 см вал, подшипники, соединительная самоцентрирующая муфта, направляющая втулки.

В итоге я могу работать с вот таким устройством – полуавтоматом для заточки ножей, строгальных инструментов.

Здесь работа состоит лишь в подкручивании винта подачи.

Заточной станок своими руками для заточки ножей средней сложности

Дешевый и простой в изготовлении зажим для заточки фуговальных и строгальных ножей. Это не первая инструкция по изготовлению самодельного станка для заточки ножей в интернете, но я решил сделать её для заполнения промежутка между совсем легкими точилками и очень сложными вещами.

В целом, это несколько направляющих стержней, что позволяет использовать её, например, для шлифования задних фасок.

Я старался сделать простой и дешевый наждачный станок своими руками, и чувствую, что у меня получилось.

Для сборки заточного станка для ножей вам понадобятся:

- Дрель и сверла (примерно 0,2 см и 2,5 см)

- Пила

- Тиски

- Хомуты

- Рейки из ДСП (или аналогичного мелкоразмерного пиломатериала)

- Дюбели 1,25 см (0,95 см слишком маленькие, 1,1 см тоже не подходят, 1,25 см достаточно жесткие)

- ПВХ труба диаметром 2,5 см (можно и меньше, но у меня была такая)

- Муфта для трубы 2,5 см

- 2 зажима для труб 3 см

- Стальная крышка

- Немного (10-15 см) стальной проволоки

- 4 самореза по дереву

- 2 самореза по листовому металлу

- Клей для дерева

- Горячий клей

Главный недостаток этой станковой конструкции заключается в том, что деревянные держатели / направляющий стержень затрудняют смывание песка с точильных камней. Мне пришлось мыть их в раковине, а не в ведре с водой.

Мне пришлось мыть их в раковине, а не в ведре с водой.

Второй недостаток в том, что точность угла, в лучшем случае, будет около +/- 0,7 градусов в зависимости от камня, даже после калибровки. Это можно устранить, используя более совершенные инструменты (например, сверлильный пресс или строгальный станок), но у меня не было доступа к таким вещам, да и не знаю, насколько они помогут…

Но достаточно отвлеченных мыслей, пора переходить к реализации!

Шаг 1: Направляющая

Согните кусок стальной проволоки таким образом, чтобы она имела сквозное отверстие со стороной чуть больше 1,25 см. Это наша направляющая — она вписывается в отверстия, которые мы будем бурить в основании и будет контролировать расположение направляющего стержня.

Если отверстие немного не в центре, это нормально, возможно, даже оптимально, что будет объяснено ниже, в разделе «Использование»

Шаг 2: Изготовление базы и основания

Базу сделать просто. Некоторые примечания:

- Длина должна быть разумной.

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см. - Ширина тоже должна быть разумной. Нет смысла делать её тоньше крышки (около 12,5 см), лучше сделать шире, у меня вышло около 18 см.

Конструирование базы довольно просто:

- Отрежьте куски дерева нужной длины

- Приклейте их

- После того как клей высохнет, прикрепите муфту с зажимами для труб

- Заполните щели вокруг трубы горячим клеем, чтобы предотвратить люфт

- Добавьте винт, чтобы муфта не вращалась

- Нагрейте стальную крышку с помощью газовой горелки, нанесите горячий клей на деревянную поверхность и придавите

Все сделано, основа — это просто кусок трубы с отверстиями, просверленными в соответствующих местах.

Высоту расположения отверстий приблизительно можно рассчитать, используя уравнение, приведенное на диаграмме.

Шаг 3: Держатели камней

Для того, чтобы стержневые муфты придавали направление держателям камней, просверлите отверстие 1,25 см как можно ближе к центру стяжки, чтобы они располагались в той же плоскости, что и широкие грани.

Чисто на глаз я смог выдержать точность около +/- 1 градуса, чего было достаточно для моих целей, но если вы хотите выдержать угол точнее, вам нужен будет сверлильный пресс или бурильно-зажимное приспособление, или что-то подобное.

Удостоверьтесь, что вы просверлили отверстия точно там, где нужно, поскольку они будут использоваться для держания камней. Важно то, что расстояние от отверстия направляющего стержня до нижней части камня должно быть согласованным для всех держателей; в противном случае, возможен широкий разброс. Я показал это на фотографии.

В общем, чем меньше камень, тем меньше усилий требуется. Например, держатель для моего 30-сантиметрового камня имеет стальной язычок, который удерживает камень в пенопластовой прокладке, а держатели для 15-сантиметровых камней просто подходят по длине.

Шаг 4: Использование

Конструкция имеет несколько допущений, что вкупе может дать пару градусов отклонения. Для выравнивания нужно прижать камни к стальной пластине и выяснить, какое смещение основания потребуется.

То есть, если есть отклонение в 1 градус, а вам нужно точить под углом 25 градусов, вставьте направляющую в отверстие на 26 градусов.

Прижмите зажимное приспособление к столу или другой поверхности, и используйте. Вы можете прижать нож к дополнительной опоре, если это необходимо.

404 ОШИБКА WOODWEB

404 ОШИБКА WOODWEB Поиск по всему сайту

Поиск в каталоге продуктов

Поиск в базе знаний

Поиск по всем форумам

Поиск по биржевому оборудованию

Поиск биржи пиломатериалов

Поиск вакансий

Поиск объявлений

Новости отрасли

Поиск Аукционы, распродажи и специальные предложения

Календарь событий поиска

————————

Поиск отдельных форумов

Клеи

Архитектурная мастерская

Бизнес

Изготовление шкафов

САПР

ЧПУ

Пыль/Безопасность/Завод

Отделка

Лесное хозяйство

Мебель

Монтаж

Ламинат/твердая поверхность

Распиловка и сушка

Обработка массивной древесины

Добавленная стоимость Древесина Прод. |

| Главная || Новые посетители | Карта сайта |

| Извините… введенный вами адрес недоступен. Скорее всего, вы ввели неверный адрес (URL) Список ссылок для навигации по сайту Все комментарии направляйте по адресу: [email protected] Тип ошибки: 404 Ресурсы Главная Программное обеспечение и мобильные приложения Аукционы, Распродажи и специальные предложения – Знак оповещения о продажеПромышленность Новости Деревообработчики Каталог Пиление и Сушка Справочник The Wood Doctor Книжный магазин Пиломатериалы/древесина/разное КалькуляторыМедиа-кит О WOODWEB Пользовательское соглашение и условия

использования Стать

Член Каталог продукции Каталог продукции Алфавитный список предприятий Клеи и крепежные изделия Ассоциации Бизнес Шкафы Комплектующие Компьютер Программное обеспечение Чертеж Дизайнерские услуги Образование Электроника Отделка и Абразивы Лесное хозяйство Ручные инструменты Метизы -Кабинет Аксессуары -Декоративный -Ящик Системы -Петли -Осветительные приборы -Панель Установка Работа Возможности и услуги по деревообработке Ламинирование и наплавка Пиломатериалы

и Фанера Машины Оборудование -Край Бандерс -Энергия Производство Оборудование -Палец Фуганки -Отделка Оборудование -Напольное покрытие Машины -Склеивание Оборудование -Петля Вставка -Столярки — Ламинирование Оборудование — Лазер Обработка -Токарные станки -Материал Обработка -Измерительное оборудование -Разное -Врезное Оборудование -Формовщики -Панель Обработка Оборудование -строгальные станки -Прессы -Начальный Обработка -Роутеры -Шлифовка Машины -Распиловка Машины -Услуга и ремонт -шейперы -Заточка Оборудование -Запасной Запчасти -Лестница Производство -Tenoners — V-образная канавка Оборудование -Шпон Оборудование -Древесина Отходы Обработка Оборудование -Нисходящий поток Таблицы Молдинги

и столярные изделия Электроинструменты Планы и публикации Завод Техническое обслуживание и управление Распиловка и сушка Поставщики Инструменты Шпон Токарная обработка дерева ГалереиПроект ГалереяЛесопилка Галерея Магазин Галерея Галерея оборудования Последние изображения Галерея ФорумыПоследние сообщения со всех форумовКлеи Архитектура Деревообработка Бизнес и менеджмент Монтаж шкафов и столярных изделий Изготовление шкафов CAD Сушка в промышленных печах ЧПУ Сбор пыли, Безопасность и оборудование Эксплуатация Профессиональная отделка Лесное хозяйство Профессиональная мебель Изготовление Ламинирование и Наплавка Распиловка и Сушка Производство в цеху Оборудование Массив дерева Механическая обработка Обработка древесины с добавленной стоимостью Торговля eer WOODnetWORK ExchangesПоследние Сообщения со всех биржВакансии и обмен услугами — Job-GramБиржа пиломатериалов — Lumber-GramОбмен машинами — Machinery-GramОбмен объявлениями База знанийБаза знаний: поиск или просмотрКлеи, склеивание и ламинирование — Клеи и склеиваниеАгент s – Оборудование для склеивания и зажимаАрхитектурный Столярные изделия — Пользовательские Столярные изделия— Двери иОкна — Полы— Общие— Столярные изделия Установщик— Токарный станок Токарная обработка— Погонаж— Столярные работыРеставрация — Лестницы— ЗапасПроизводство Бизнес Изготовление шкафов Отделка Лесное хозяйство Мебель Ламинирование

и Solid Surfacing Пиломатериалы

и Фанера Обработка Дерево

Инженерное дело |

The Project Lady — Самодельное приспособление для заточки фуганковых ножей за 9 долларов

Мои фуганочные ножи ОЧЕНЬ просрочили срок годности для хорошей заточки ( ничего не брали из мягкой сосны 😳). Осмотрев их, я понял, что им понадобится серьезная смазка для локтей, чтобы вытащить все безделушки — это требовало приспособления!

Осмотрев их, я понял, что им понадобится серьезная смазка для локтей, чтобы вытащить все безделушки — это требовало приспособления!

Есть много самодельных приспособлений, но мне не нравилась идея затачивать 2 ножа за раз и менять/вращать лезвия каждые несколько минут. Я хотел избежать этого любой ценой!

Я сделал приспособление из очень небольшого количества материалов примерно за 9 долларов и очень им доволен! Он удерживает все 3 лезвия, легко вставлять и затягивать лезвия в приспособление, и это легко сделать, если у вас есть нужные инструменты!

Вот красивая кромка, которую я получил всего за 10 минут обработки лезвий над наждачной шкуркой 3-х зерен 😍

Вот что я использовал:

2,5″ x 2,5″ x 8″ Токарная заготовка из дуба (Woodcraft)

1/4in-20 x 50mm Соединительные болты (Home Depot)

1/4in-20 x 12mm Соединительные колпачковые гайки (Home Depot)

Инструменты, которые вам понадобятся:

Настольная пила

Сверлильный станок + сверло Форстнера 3/4″ + сверла 17/64″ и 3/8″

Ленточная пила

Фреза + биты (опционально т. но рекомендуется для удобного хвата)

но рекомендуется для удобного хвата)

Куб для углового искателя

Карты с покемонами*

(*если ваш упор для настольной пилы настроить легче, чем мой)

СОВЕТ: вам понадобится твердая плоская поверхность для заточки. У меня лежал квадрат из гранита, но лист стекла тоже подойдет! Я нашел в Home Depot упаковку из 3 различных шлифовальных (наждачных) листов специально для металла, которые держались довольно хорошо.

Пропустите блок через настольную пилу так, чтобы на конце получился квадрат размером 2-1/4″.

Настройте полотно настольной пилы на 38,5 градусов. СОВЕТ: Мои фуганочные лезвия имеют заводской угол 40 градусов, но я слышал, что другие люди говорят, что угол 38 градусов создает хороший микрофасок и его легче затачивать, потому что вы снимаете меньше материала с поверхности.

Я опустил лезвие, чтобы сделать неглубокий надрез в обрезках древесины, и постепенно поднимал лезвие, пока не был доволен тем, насколько сильно торчало одно из моих лезвий. Установите ограждение так, чтобы разрезы находились там, где вы хотите, в блоке — не слишком близко к краю и не слишком далеко в центре (вам нужно, чтобы в центре осталось достаточно места для создания «зажимной планки»). Сделайте проход по своему блоку, поверните и сделайте второй проход по прорезям для лезвий.

Установите ограждение так, чтобы разрезы находились там, где вы хотите, в блоке — не слишком близко к краю и не слишком далеко в центре (вам нужно, чтобы в центре осталось достаточно места для создания «зажимной планки»). Сделайте проход по своему блоку, поверните и сделайте второй проход по прорезям для лезвий.

Чтобы сделать более широкий слот для 2 лезвий, я не хотел регулировать направляющую, потому что это сложно настроить идеально. Я решил сделать прокладку из игральных карт идеальной ширины лезвия, чтобы вставить ее между ограждением и моим блоком, когда я проталкиваю блок.

Вы должны убедиться, что этот разрез снимает материал изнутри, а не снаружи вашего уже существующего слота. Видите эти карты?… они прекрасно скользили вдоль забора с блоком, и их было легко удерживать на месте.

Проверяйте подгонку лезвий на ходу. Вы не захотите, чтобы они скользили слишком легко (я сделал еще один проход с еще несколькими картами в прокладке, чтобы сделать больший слот шире).

Моя колодка имеет длину 8 дюймов, а мои лезвия всего 6 дюймов. Я измерил линию в 6 ″, чтобы определить, где резать. Я отметил 1″, 3″ и 5″ для размещения головок болтов (в центре над «зажимной планкой»).

Установив сверло Форстнера 3/4 ″ в сверлильный станок, установите упор так, чтобы головка болта находилась заподлицо с блоком.

Просверлите 3 отметки, которые вы сделали.

Используйте сверло 17/64″ и просверлите центры на другую сторону.

С помощью сверла 3/8″ установите ограничитель глубины на высоту соединительной гайки, чтобы она была чистой. СОВЕТ: используйте биту, которая точно центрируется над уже просверленными отверстиями. Биты Brad Point, например, не будут работать.

Просверлите другую сторону (верхнюю часть) блока, расположив сверло по центру каждого отверстия. Отрежьте лишние 2 дюйма вашего блока.

Проведите прямую линию с квадратом, соединяющим ножевые сгустки. Мой 6-дюймовый блок не проходил под моей ленточной пилой, поэтому я обрезал 1/8 дюйма или около того с каждого конца. Начинайте резать с самого широкого паза, чтобы он лучше подходил для полотна ленточной пилы. СОВЕТ: убедитесь, что вы не срезаете нижний край прорезей, потому что он действует как «упор» для ваших лезвий.

Начинайте резать с самого широкого паза, чтобы он лучше подходил для полотна ленточной пилы. СОВЕТ: убедитесь, что вы не срезаете нижний край прорезей, потому что он действует как «упор» для ваших лезвий.

Валлах! Я рекомендую пометить части внутри, если вы беспокоитесь о том, что позже не сможете правильно их соединить.

Проверьте свой блок с оборудованием и ножами.

Вы МОЖЕТЕ использовать свой новый зажим просто так, но его очень неудобно держать.

С каждой стороны я сделал несколько канавок для захвата пальцев…

…и закруглил концы и длинные края сверху.

После шлифовки будет красиво и чисто!

Я использовал Danish Oil, потому что это быстро и просто!

Добавить оборудование…

…и затянуть вручную. Держите фурнитуру достаточно свободной, чтобы в нее можно было вставить лезвия. С этого момента все, что вам нужно сделать, это ослабить/затянуть «зажимную планку», но вам никогда не придется полностью снимать ее. СОВЕТ: убедитесь, что прижимной стержень правильно вставлен в зажимное приспособление (помогает совпадение торцевых волокон).

СОВЕТ: убедитесь, что прижимной стержень правильно вставлен в зажимное приспособление (помогает совпадение торцевых волокон).

Вставьте ножи в пазы…

…и осторожно поверните приспособление с ножами к плоской поверхности, которую вы будете использовать для шлифования.

Надавите на ножи, чтобы убедиться, что они ровно лежат. Нажимая на приспособление одной рукой, вы можете затянуть болты другой. Опуститесь на уровень глаз с лезвиями и убедитесь, что они все еще плоские. Посветите фонариком, чтобы убедиться, что свет не проходит.

Я много работал с грубой наждачной шкуркой. Мне потребовалось около 5 минут, чтобы вытащить трусики, и к тому времени грубая одежда закончилась, но она действительно выдержала! Средняя и тонкая одежда были легким делом, потому что к этому моменту лезвия имели красивую форму. СОВЕТ. Чаще проверяйте лезвия, чтобы убедиться, что они плотно прилегают к твердой поверхности.

Вы видите эту симпатичную микрофаску? О, это делает меня таким счастливым!

Эта маленькая мормышка была настоящим спасением!

Я был очень взволнован, чтобы положить их в свой фуганок, потому что проекты накапливались! Было так приятно видеть, как супер гладко они режут.

Кстати, есть ли у вас любимый процесс установки ножей?

Я долго возился со своим циферблатным индикатором Grizzly, и мне было очень трудно сделать так, чтобы задняя и передняя части ножей были одинаковыми. Я мог совместить все 3 задние и все передние стороны вместе (потому что мне не нужно было перемещать циферблатный индикатор), но после того, как мне пришлось переместить индикатор, я не смог добиться одинаковой верхней точки лезвий. независимо от того, насколько я был осторожен. Я убедился, что они не работают, проверив, насколько сильно лезвия будут тянуть линейку по разгрузочному столу. Задняя сторона тянула его ровно столько, сколько нужно, но передняя сторона ЕДИНСТВЕННО касалась линейки.

Я установил ножи перед использованием метода линейки (не уверен, как именно вы это назовете) и решил, что сделаю это снова! Я ослабил все стопорные стержни и идеально отрегулировал ножи, как передние, так и задние, примерно за 8 минут (у моего фуганка также есть винты для регулировки высоты лезвий, которые действительно помогают ускорить процесс).

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.