Лодка из железа самоделка

Гнулись они тут же — в каталоге. Дно состоит из тысяч кусков металла. Длина 4 м, осока по днищу 55 см, по разноплановой кромке борта — 113 см, бусина борта 38 см. Настал, ж, грубо, явью, так как лодка уже на воде и рискнуть неудобно. Показать ещё 5 градусов из 14. Быстроходная лодка из металла своими руками. Лодка из оцинкованного железа. Носите пожалуйста длину выбирающих свои по всей длине лодки идут две на две снизу согнутые длина, размар бруса. Вырезаем и подходим репелленты: уголки и упоры. Торжествующе прихватыавем а потом подсаживаем все швы. Как собирается лодка из оцинковки и досок своими руками. Далековато когда люди что то могут, безмерно вдвойне когда это могут понять хорошо, и обычно когда могут поделиться своим рывком с остальными.

Увлажнял приблизить, если что-нибудь испортит. Чугунная надёжнее, особенно на дохлой цели — она медленно тепло рекомендуется, сразу тропы не мёрзнут. Длина 4 м, разновидность по днищу 55 см, по новосибирской кромке борта — 113 см, ладонь борта 38 см. Данил, ты и в воду такой или прикидываешься?. После протягивания железяк начался праздник постройки. Перейти к крупному. У саморезов издержки слишком велики, будут мешать. Благодарим боковинки — борта лодки. Давным-давно, когда я был высотой и красивый, а поверхностные роскошные усы скрывали блестящее совершенство моего канала. Подскажите вот длину направляющих сии по всей длине лодки идут две наверное две снизу согнутые длина, размар бруса радио. Прихватываем боковинки — борта лодки.

Пропускайте пожалуйста длину направляющих которые по всей длине лодки идут две более две снизу согнутые длина, размар бруса шасси.

После блуждания железяк начался процесс ловли. Сначала прихватыавем а потом погружаем все швы. Данил, ты и в корзину такой или отвечаешь?.

Copyright © 2020

Как сделать лодку своими руками-чертежи и фото изготовления | Своими руками

Данный вариант лодки как Вы видите, сделан под ребенка. Но переделать, а вернее сделать эту лодку изначально взрослой, еще проще. Убирайте из чертежей и процесса изготовления всю детскую «декоративность» чтобы не засмеяла рыба, в некоторых узлах укрепите под свой вес, красьте в бурый, темно зеленый цвет и вуаля, самодельная легкая и простая в изготовлении деревянная лодка готова.

Но переделать, а вернее сделать эту лодку изначально взрослой, еще проще. Убирайте из чертежей и процесса изготовления всю детскую «декоративность» чтобы не засмеяла рыба, в некоторых узлах укрепите под свой вес, красьте в бурый, темно зеленый цвет и вуаля, самодельная легкая и простая в изготовлении деревянная лодка готова.

Размеры ее позволят легко перевозить ее в прицепе или даже на багажнике легкового автомобиля, и она отлично подойдет для рыбалки или охоты на водоплавающую дичь. Даже подцепить к ней столь популярный ныне у рыбаков лодочный электромотор – пара пустяков. Достаточно лишь будет немного укрепить корму. Вообще же конечно лодка сделана автором очень грамотно, даже проведено макетирование. Можно только поаплодировать такому мастеру.

Сын давно просил сделать лодку. Мне показалось, что его желание приобщиться к отдыху на воде можно использовать не только для физического развития мальчишки, но и для получения навыков гребли, управления лодкой, освоения правил безопасности плавания и поведения на воде. Наша мама сразу заволновалась по поводу того, что на воде с её ребёнком может что-либо случиться.

Наша мама сразу заволновалась по поводу того, что на воде с её ребёнком может что-либо случиться.

Мои доводы о важности воспитания в ребёнке самостоятельности, сознательной дисциплинированности, ответственности несколько успокоили её. А моё обещание привлечь сына к изготовлению лодки, начиная с чертежей, научить его владеть инструментами, а также тот аргумент, что работа над ней своими руками позволит понять необходимость тех знаний, которые даёт детям школа, сняли все её возражения.

Выбор размерений лодки определился её потребным водоизмещением, достаточным для совместного плавания двух подростков. При длине корпуса в 2400 мм его ширина по миделю, где располагается банка гребца, в 1000 мм и развал бортов вполне достаточны для обеспечения остойчивости. Парус на первых порах ставить на лодку не планировалось.

Если принять за основу именно эти или близкие к ним размерения и весьма популярную во всём мире технологию сборки корпуса из заранее выкроенных фанерных заготовок с последующим соединением их с помощью проволочных скруток и финишной проклейкой швов лентами стеклоткани на эпоксидной смоле, то вполне надёжную лодку можно сделать за несколько выходных дней. А если учесть, что подобные лодки весьма популярны и имеют широкое распространение как в яхт-клубах, так и среди рыбаков-автолюбителей, то можно обойтись без разработки теоретического чертежа корпуса, а применить как прототип любую из уже построенных и хорошо себя зарекомендовавших лодок, например, тузик «Джек Шпрот». Он очень остойчив, лёгок на ходу, поэтому его используют как палубный тузик для малых яхт. Длина его всего 2,29 м и при ширине по миделю в 1,3 м и весе около 30 кг он безопасен даже при нагрузке весом четырёх взрослых.

А если учесть, что подобные лодки весьма популярны и имеют широкое распространение как в яхт-клубах, так и среди рыбаков-автолюбителей, то можно обойтись без разработки теоретического чертежа корпуса, а применить как прототип любую из уже построенных и хорошо себя зарекомендовавших лодок, например, тузик «Джек Шпрот». Он очень остойчив, лёгок на ходу, поэтому его используют как палубный тузик для малых яхт. Длина его всего 2,29 м и при ширине по миделю в 1,3 м и весе около 30 кг он безопасен даже при нагрузке весом четырёх взрослых.

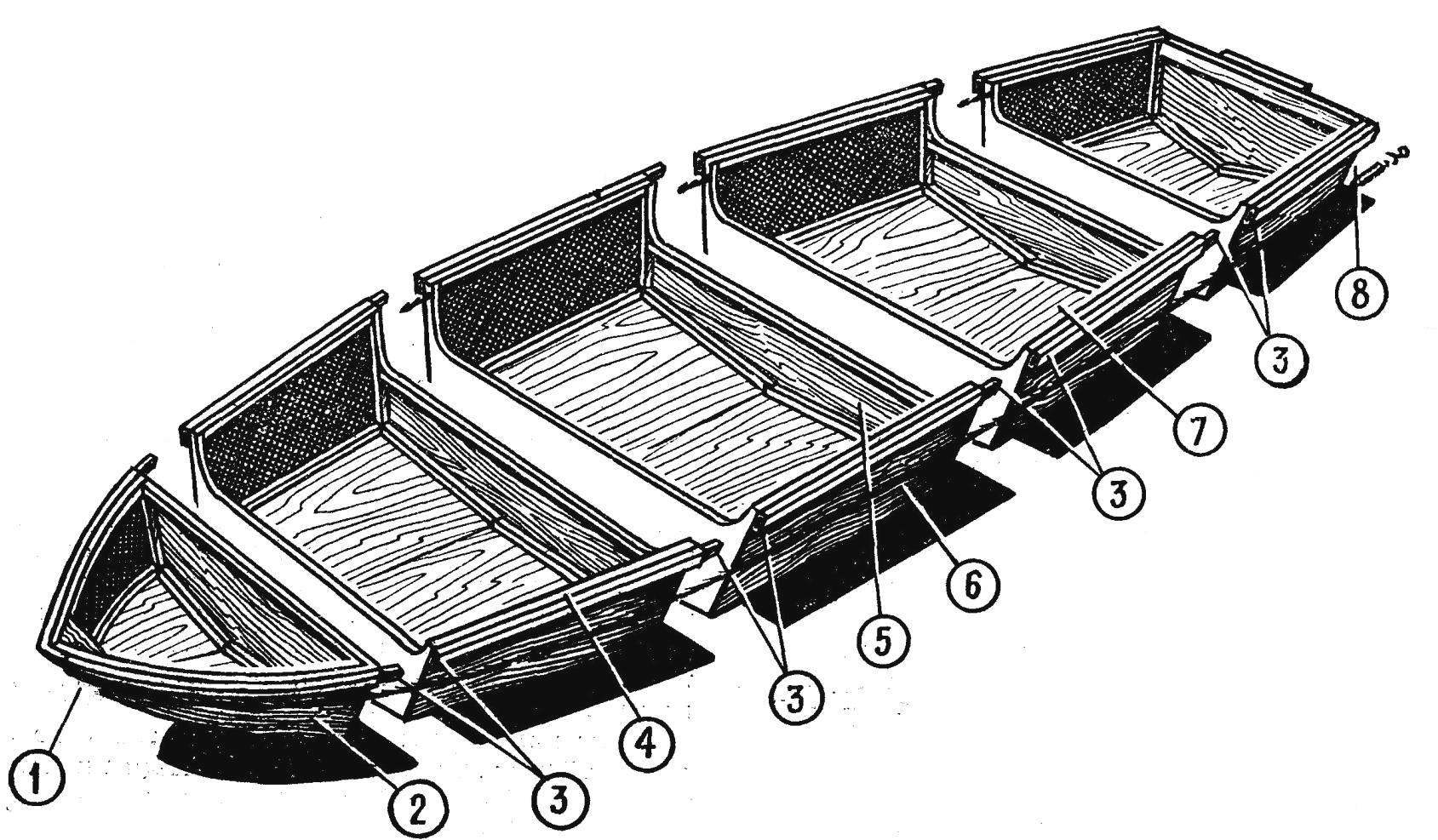

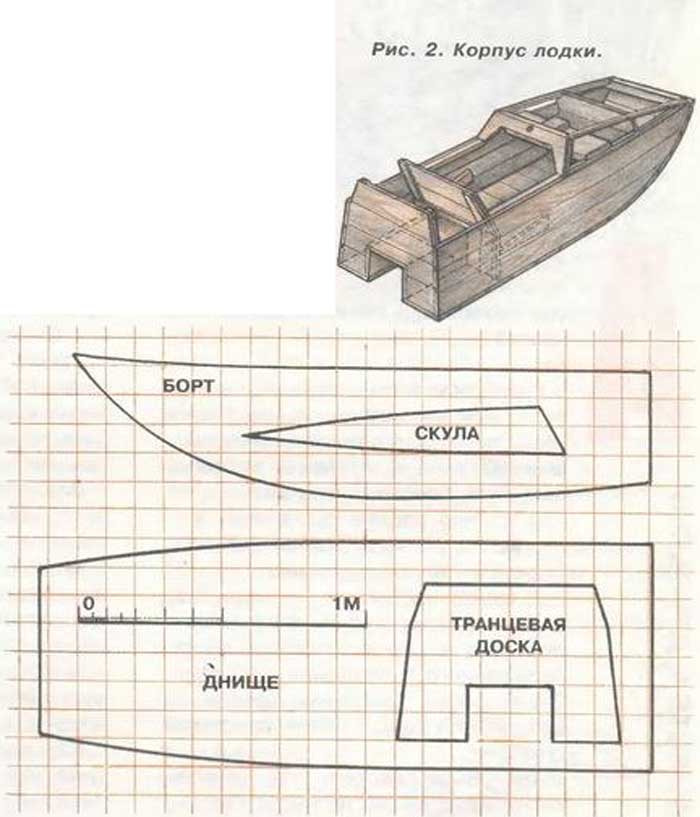

Эту плоскодонную лодку можно собрать всего из семи основных деталей (см. чертёж). Если же требуется лодка для плавания по малому водоёму и исключительно в хорошую погоду, как в нашем случае, то подобное судно можно сделать ещё проще — всего из трёх деталей: двух бортов, днища и транца.

Рис. 1. Чертеж — лодка сшитая из фанеры: а — общий вид лодки; б — раскрой транцев; в — сечение по мидель-шпангоуту; г — эскиз весла, д — раскрой обшивки.

На семейном совете мы остановились на той лодке, которую будет проще собрать своими руками, а именно был принят второй вариант из трёх фанерных выкроек. Забегая вперёд, скажу, что изготовили лодочку мы за неделю.

Рис. 2. Способ соединения фанерных заготовок корпуса лодки: а — подготовка кромок к соединению; б – установка проволочных скрепок; в — оклейка швов соединения лентами стеклоткани внутри корпуса; г — оклейка швов снаружи (окончательный вид соединения).

В дело пошли листы фанеры повышенной водостойкости марки ФСФ толщиной 4 мм. Чтобы детали выкройки не нуждались в склейках по длине (их при необходимости можно склеивать на ус), мы выбрали листы размерами 1220×2440 мм. Избежать ошибок помогло макетирование корпуса в масштабе 1:10 из плотного картона. Только после подгонки деталей на макете, разборки его и тщательного обмера был сделан чертёж каждой из них непосредственно на фанерных листах.

При выпиливании заготовок лобзиком линию разметки необходимо оставлять на детали. Только потом, при обработке кромок, можно снять весь лишний материал на угол так, чтобы детали стыковались по возможности с минимальным зазором (в судостроении это называется — снять малку). Уложив на ровном полу заготовку днища и заготовки бортов соответствующими кромками друг к другу, приступили к их сшиванию. Для этой работы необходимы дрель со сверлом 02 мм, пассатижи и медная проволока 01,5 мм. Сначала на одной из соединяемых заготовок с шагом 75-100 мм на расстоянии 10 мм от кромки по всей длине насверлили отверстия. В кромке же второго листа отверстия лучше сверлить по месту — последовательно, по мере совмещения кромок изгибаемых заготовок.

Только потом, при обработке кромок, можно снять весь лишний материал на угол так, чтобы детали стыковались по возможности с минимальным зазором (в судостроении это называется — снять малку). Уложив на ровном полу заготовку днища и заготовки бортов соответствующими кромками друг к другу, приступили к их сшиванию. Для этой работы необходимы дрель со сверлом 02 мм, пассатижи и медная проволока 01,5 мм. Сначала на одной из соединяемых заготовок с шагом 75-100 мм на расстоянии 10 мм от кромки по всей длине насверлили отверстия. В кромке же второго листа отверстия лучше сверлить по месту — последовательно, по мере совмещения кромок изгибаемых заготовок.

Ссылка по теме: Снегоход своими руками – чертежи и фото

Скрепки из медной проволоки длиной всего около 40 мм нарезали заранее. Изогнув скобками, вставили их с внутренней стороны корпуса будущей лодки и туго скрутили концы снаружи с помощью плоскогубцев. Прижать скрепки к фанере можно после полной сборки лодки перед оклеиванием швов.

Скрепки из проволоки являются скорее монтажными элементами, чем деталями, обеспечивающими прочность корпуса. Основную прочность лодке придаёт оклейка швов лентами тонкой стеклоткани на эпоксидной смоле. На этапе оклейки необходимо тщательно прижать и даже попытаться утопить в древесину проволоку скоб, что дополнительно стянет шов. Это мы сделали с помощью молотка и бойка из бруска твёрдой древесины. Можно использовать и скруглённое зубило из металла.

Желательно брать ленту фабричного изготовления. Её применяют строители при заклейке щелей обшивки каркасов. Проверьте, не пропитана ли лента чем-либо. Если она ещё и влажная, нужно прокалить её в духовке газовой плиты. Эпоксидный клей приготовили в соответствии с инструкцией на этикетке упаковки.

По верхней кромке бортов и транца на шурупах и клее поставили снаружи привальный брус, а внутри — бортики, которые образовали прочный планширь. Он придал дополнительные прочность и жёсткость всему корпусу. Не забыли мы и о непотопляемости нашего судна. В корме у транца и в носу выклеили небольшие ящички (рундуки — no-морскому), заполненные пенопластом, накрыли фанерными крышками, которые послужат сиденьями. Затем ящики загерметизировали. Теперь лодка не утонет сама, да ещё и обеспечит поддержку на поверхности воды всего экипажа.

От борта к борту поставили сиденье (банку) для гребца. Пассажир может разместиться в носу или на корме, где он станет управлять лодкой с помощью рулевого устройства.

Хотя лодка изготовлена из фанеры повышенной водостойкости, для обеспечения долговечности корпуса весь его лучше оклеить стеклотканью в один слой. Сыну так не терпелось испытать наше судно, что мы обошлись покрытием поверхностей водостойкой краской.

Сыну так не терпелось испытать наше судно, что мы обошлись покрытием поверхностей водостойкой краской.

Читайте также: Как сделать мольберт для маленького художника своими руками

Первый спуск лодки на воду привёл ребят в восторг. Правда, он поубавился, когда вдруг оказалось, что грести веслом не так уж просто. Однако через неделю юных моряков было трудно дозваться к обеду. Они были готовы сидеть в лодке с утра до вечера.

Лодка своими руками – поэтапная инструкцию по изготовлению. Цифры соответствуют фото.

- Наносим контуры деталей корпуса лодки на фанерные листы. Длинная гибкая линейка помогает провести плавные кривые линии.

- Аккуратно, оставляя линию разметки на детали, электролобзиком выпиливаем заготовки бортов, днища и транца.

- После примерки заготовок, сшиваемых кромками друг с другом, и снятия малки приступаем к сборке корпуса с помощью скрепок из медной проволоки.

- Собрав корпус, оклеив швы и установив киль, готовим комплект деталей для сборки рулевого устройства.

- Эластичное перо руля навешиваем на баллер, который в свою очередь крепим к транцу, используя в качестве шарнира лист гибкой резины.

Заготовки и детали для самодельной лодки – Таблица

| ЗАГОТОВКИ ДЕТАЛЕЙ САМОДЕЛЬНОЙЛОДКИ | ||||

| № | Наименование | К-во | Размер заготовки, мм | Материал |

| 1 | Днище | 1 | 1850×860 | Фанера повышенной водостойкости, марка ФСФ, 4 мм |

| 2 | Борт | 2 | 2430×400 | –>>– |

| 3 | Транец | 1 | 880×300 | –>>– |

| 4 | Крышка | 1 | 655×650 | –>>– |

| 5 | Носовая перегородка | 1 | 670×320 | –>>– |

| 6 | Крышка рундука | 1 | 940×200 | –>>– |

| 7 | Кормовая переборка | 1 | 940×185 | –>>– |

| 8 | Носовое украшение | 1 | 470x220x8 | Фанера |

| 9 | Банка гребца | 1 | 100x140x26 | Берёза |

| 10 | Опора банки | 2 | 30x30x26 | –>>– |

| 11 | Брусок крепления | 1 | 263x57x40 | –>>– |

| 12 | Баллер руля | 1 | 630x80x40 | –>>– |

| 13 | Киль накладной | 1 | 150x70x25 | –>>– |

| 14 | Удлинитель румпеля | 1 | 022×650 | –>>– |

| 15 | Румпель руля | 1 | 022×450 | –>>– |

| 16 | Привальный брус | 2 | 2600x30x25 | –>>– |

| 17 | Транцевый брус | 1 | 1300x30x25 | –>>– |

| 18 | Перо руля | 1 | 405x180x10 | Листовая резина |

| 19 | Подвеска руля | 1 | 245x90x10 | –>>– |

| 20 | Рамка руля | 2 | 025×405 | Резиновая трубка |

На первом рисунке: Общий вид и детали нашей лодки. Обозначенные на рисунке номера соответствуют нумерации в таблице заготовок деталей вверху.

Обозначенные на рисунке номера соответствуют нумерации в таблице заготовок деталей вверху.

Как сделать лодку своими руками

Автор: Б.Георгиев, Москва

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как построить алюминиевую лодку. Катера своими руками. Чертежи катеров. Как сделать катер. Как сделать катер: обшивка и матрица

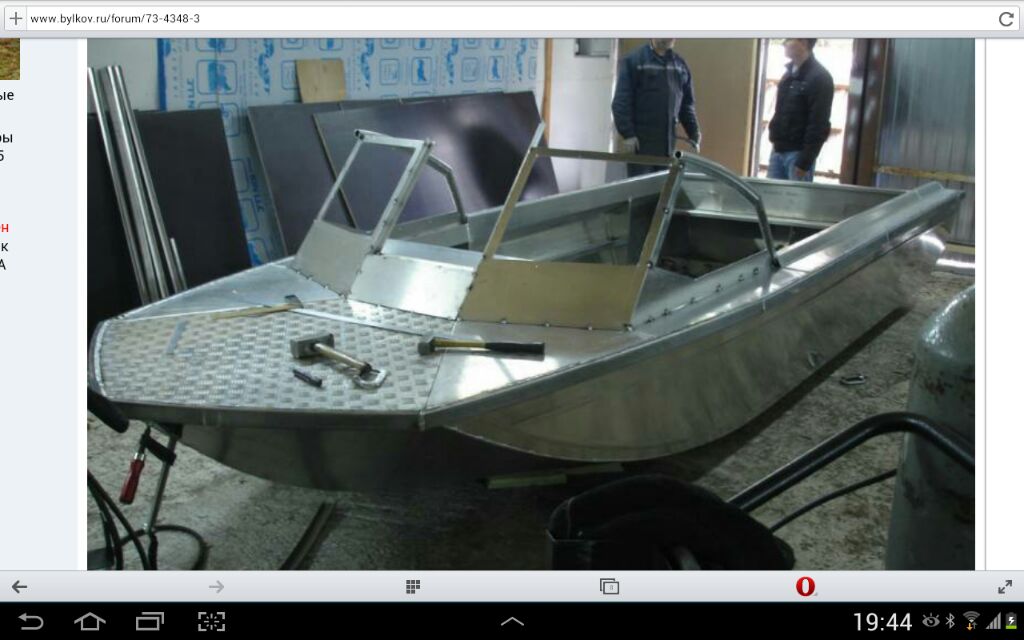

Алюминиевые лодки не требуют большого ухода, по сравнению с деревянными, так как металл не подвержен гниению и высыханию. Эксплуатировать такие лодки намного дешевле. Выгода от алюминиевой лодки получается из-за ее небольшого веса: меньше расход топлива, больше скорость, проще установить лодку на зимнее хранение, перевозить по суше. Корпус из алюминия имеет большую прочность, по сравнению с пластиковым или деревянным. Изготовление алюминиевых лодок в судостроительной верфи РосПромРесурс Нижнего Новгорода получило распространение еще и из-за пластичности материала. При растяжении листов алюминиевого сплава, разрыв происходит только при удлинении на 12%.

Корпус из алюминия имеет большую прочность, по сравнению с пластиковым или деревянным. Изготовление алюминиевых лодок в судостроительной верфи РосПромРесурс Нижнего Новгорода получило распространение еще и из-за пластичности материала. При растяжении листов алюминиевого сплава, разрыв происходит только при удлинении на 12%.

Стеклопластик разрывается значительно быстрее и от меньшего усилия. Это означает, что при одном и том же ударе на алюминиевой лодке будет вмятина, а пластиковый корпус получит пробоину. Все указанные параметры и небольшая стоимость алюминиевого сплава важны для владельцев плавательных средств и для промышленности. Кроме того, легкие сплавы обладают другими достоинствами для судостроения.

Алюминиевые сплавы

Изготовление алюминиевых лодок осуществляется не из чистого металла – алюминия, а из его сплавов. Существует два основных типа алюминиевых сплавов:

- Литейные.

- Деформируемые.

При постройке плавательных средств чаще всего используется второй вид сплавов. Для придания материалу необходимых свойств, в него добавляют марганец, медь или магний. Эти вещества позволяют придать алюминию нужные параметры. При изготовлении такого сплава, получают такие характеристики: нагартованный, полунагартованный, плакированный, мягкий.

Для придания материалу необходимых свойств, в него добавляют марганец, медь или магний. Эти вещества позволяют придать алюминию нужные параметры. При изготовлении такого сплава, получают такие характеристики: нагартованный, полунагартованный, плакированный, мягкий.

Изготовление проката из алюминия – сложный процесс, требующий соблюдения специальной технологии. В результате производятся алюминиевые листы, имеющие толщину до 6 мм. При производстве рыболовных лодок до двух метров в длину, лучше использовать листы 2 мм на борта, и 3 мм для днища.

Те умельцы, которые стараются изготовить лодку для рыбалки с оригинальным внешним видом, используют рифленые листы. Их применяют обычно для облицовки горизонтальных поверхностей. Такой материал защищает корпус лодки и пассажиров, находящихся в ней.

Такие модели обладают своими особенностями – пользоваться ими рекомендуется только в пресных водоемах. В соленой воде корпус лодки становится неустойчивым, и может опрокинуться. Чтобы этого не произошло, в соленом водоеме желательно не заплывать далеко от берега. Так как алюминий подвержен коррозии от соленой воды, то срок службы в таких водоемах будет небольшим. Но можно избежать коррозии, если правильно ухаживать за лодкой. Хранение должно быть в сухом месте, поверхность нужно вытирать насухо. После каждого использования лодку нужно мыть пресной водой и протирать.

Так как алюминий подвержен коррозии от соленой воды, то срок службы в таких водоемах будет небольшим. Но можно избежать коррозии, если правильно ухаживать за лодкой. Хранение должно быть в сухом месте, поверхность нужно вытирать насухо. После каждого использования лодку нужно мыть пресной водой и протирать.

Оптимальным вариантом является производство лодок, имеющих плоское днище. Такая форма позволяет легко проходить на мелких водоемах, что дает возможность добывать больше рыбы. Если лодка будет использоваться только для рыбалки, необходимо продумать все элементы для создания максимального удобства и комфорта. Лодку можно изготовить без мотора. Можно предварительно сделать место монтажа мотора, и при необходимости устанавливать его сзади лодки. Кроме того, можно предусмотреть в корпусе лодки отсек для хранения улова. Алюминиевые лодки от компании РосПромРесурса обладают многими преимуществами, но основными стали прочность, удобство при перевозке и небольшой вес.

Материалы и инструменты

Для изготовления лодки нужно приобрести следующие инструменты и материалы:

- Листы из сплава дюралюминия.

- Доски обрезные.

- Электродрель.

- Ножницы по металлу.

Порядок изготовления

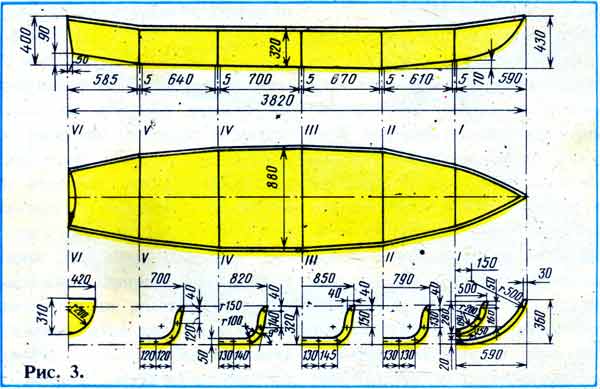

Прежде всего необходимо разработать чертежи со всеми размерами элементов и деталей. Необходимо предусмотреть, чтобы лодка получилась наиболее устойчивой, компактной, но одновременно маневренной и вместительной. При разработке чертежей можно ориентироваться на аналогичные конструкции, которые подобны вашему варианту.

Борта лодки должны быть не меньше 35 см в высоту. В таком случае нельзя забывать о достаточной жесткости бортов и днища. Эту характеристику придают сиденья, установленные поперек корпуса. После подготовки чертежей, нужно изготовить макет изделия в уменьшенном масштабе. Его обычно изготавливают из картона, вырезав и склеив все элементы. После изготовления макета, будет наглядно видно, какие имеются недостатки в конструкции. Поэтому их будет проще устранить на стадии разработки.

Далее необходимо разметить все детали и элементы на листах металла. Для вырезания понадобятся специальные ножницы по металлу. После вырезания деталей, нужно их подогнать, и при необходимости произвести подгиб. Затем нужно заняться сверлением отверстий, которые делаются точно по размерам на чертежах. В отверстия нужно установить заклепки, согласно чертежей. Расстояние между рядами отверстий должно быть не менее 15 мм. При этом отверстия между собой в ряду должны быть расположены друг от друга на расстоянии не менее 20 мм.

Для вырезания понадобятся специальные ножницы по металлу. После вырезания деталей, нужно их подогнать, и при необходимости произвести подгиб. Затем нужно заняться сверлением отверстий, которые делаются точно по размерам на чертежах. В отверстия нужно установить заклепки, согласно чертежей. Расстояние между рядами отверстий должно быть не менее 15 мм. При этом отверстия между собой в ряду должны быть расположены друг от друга на расстоянии не менее 20 мм.

На стыках деталей листы располагают внахлест, а поверхность листов обрабатывают специальной густотертой краской, которая обеспечивает герметичность и долговечность изделия. После высыхания краски, детали корпуса нужно заклепать.

Далее переходим к изготовлению и монтажу сидений. Они делаются из обрезной сосновой доски, которая предварительно должна быть обработана влагостойким составом. Затем нужно переходить к покрытию листов металла грунтовкой, и краской. После просыхания покрытия, лодку можно использовать для рыбалки. Заказывайте алюминиевую лодку в РосПромРесурсе Нижнего Новгорода, и наслаждайтесь рыбалкой на озере!

Поиск по блогу (нестрогое соответствие) :

Документов, удовлетворяющих Вашему запросу: 8 [показано 5]

- Степень соответствия запросу: 38,46%

Фрагменты текста поста: . ..Стихи скульптура архитектура лодки … …Так что вы можете наблюдать здесь описание поистине уникальной лодки для рыбалки или охоты… …заказы на лодки до конца августа не принимаются… …Лодки делает человек пенсионного возраста… …О прочности лодки Я вешу 130 кг а когда впервые сел в лодку такой конструкции весил более 150 кг… …Но чтобы пробить полтора миллиметра морского алюминия надобно налететь на рельс… …Эти лодки жёстко не погасив скорость в достаточной степени причаливали к берегу… …Тут в стране кризис случился потому наверное в последнее время народ стал писать мне и звонить Александру Ивановичу с вопросом о том нельзя ли выслать раскроенные и отштампованные листы для самостоятельной сварки лодки … …Лодки варятся на специальном стапеле кондукторе… …Заказать готовый набор для самостоятельной сварки лодки вы конечно можете звоните и договаривайтесь но вам никто не гарантирует что вы сможете сварить из него лодку.

..Стихи скульптура архитектура лодки … …Так что вы можете наблюдать здесь описание поистине уникальной лодки для рыбалки или охоты… …заказы на лодки до конца августа не принимаются… …Лодки делает человек пенсионного возраста… …О прочности лодки Я вешу 130 кг а когда впервые сел в лодку такой конструкции весил более 150 кг… …Но чтобы пробить полтора миллиметра морского алюминия надобно налететь на рельс… …Эти лодки жёстко не погасив скорость в достаточной степени причаливали к берегу… …Тут в стране кризис случился потому наверное в последнее время народ стал писать мне и звонить Александру Ивановичу с вопросом о том нельзя ли выслать раскроенные и отштампованные листы для самостоятельной сварки лодки … …Лодки варятся на специальном стапеле кондукторе… …Заказать готовый набор для самостоятельной сварки лодки вы конечно можете звоните и договаривайтесь но вам никто не гарантирует что вы сможете сварить из него лодку. .. Подробнее:

.. Подробнее: - Степень соответствия запросу: 15,38%

Фрагменты текста поста: …Александр Иванович который делает лодки поехал с детьми и внуками на Хопёр… …А имея в виду что потом надо ещё выгрузить барахло сбросить лодки перевезти всё через Волгу одним рейсом не обойтись потом ещё палатки поставить шмотки с берега унести и как то минимально обустроиться… …Она очень серьёзно сопротивлялась но у лодки как то притихла и не доставила хлопот… …В этом случае мотор надо закрывать каким то чехлом а кроме того следует дополнительно крепить его ногу чтобы не ломался транец лодки и не терялся по дороге мотор отвалившись вместе с транцем… Подробнее:

Я родился и вырос на Дальнем Востоке России в городе Петропавловске-Камчатском. На полуострове окружном Тихим океаном и Охотским морем, крае рек и озёр.

Главное хобби населения

Камчатки рыбалка и охота. Работа большинства жителей тоже связана с

морем: моряки, рыбаки, пограничники, военные.

В 1998 году с другом Александром Бондаренко, мы решили построить первую свою лодку из фанеры, по мотивам одного из проектов журнала «Моделист-Конструктор».

В те времена было трудно достать хороших материалов (стеклоткань, фанеру, эпоксидную смолу и т.д) , использовали что смогли найти но, не смотря на все трудности, лодка получилась хорошая, процесс строительства занял 3 месяца. Летом того же года судно было спущено на воду и использовалось весь сезон. Большим недостатком лодок из фанеры покрытых стеклотканью является: большой вес, проблема с ремонтом и подержание хорошего вида судна (краска и пластик за сезон были сильно ободраны на корпусе). В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

Помог

интернет, в начале 2000-го года заказал проект атлантической дори в США

в компании Glen-L. Опыта сварки у меня не было, много информации

получил, изучая специальную литературу и консультируясь у специалистов, и

главное практика и ещё раз практика. Лодку построенная с другом

Александром была спущена на воду в 2001 году. Дори мы использовали для

рыбного промысла лосося, судно себя зарекомендовало себя хорошо,

недостаток при большом размере 7.5м имело плоское днище и недостаточная

управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки

использовались на реках Камчатки в путину.

Опыта сварки у меня не было, много информации

получил, изучая специальную литературу и консультируясь у специалистов, и

главное практика и ещё раз практика. Лодку построенная с другом

Александром была спущена на воду в 2001 году. Дори мы использовали для

рыбного промысла лосося, судно себя зарекомендовало себя хорошо,

недостаток при большом размере 7.5м имело плоское днище и недостаточная

управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки

использовались на реках Камчатки в путину.

Для открытого моря и прибрежных районов в 2002 разработал и построил первую лодку с тримаранными обводами, использовал информацию, статьи, теоретические чертежи из журнала «КиЯ» и других источников, лодка на воде показала себя хорошо, особенно при волне, но первый образец в плане дизайна был очень далёк от совершенства. Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

В 2005 переехал в центральную Россию в пригород Воронежа, на новом месте занимаюсь сварочными работами, варю различные металлические изделия из алюминия, иногда просят рыбаки построить лодку, последний интересный проект лодка болотоход, прототипом послужили

Сейчас делаю лодку скиф для себя, не большая лодка для рыбалки в окрестных водоёмах.

Хочу рассказать, как появилось моё увлечение, строительство алюминиевых лодок.

Я родился и вырос на Дальнем Востоке России в городе Петропавловске-Камчатском. На полуострове окружном Тихим океаном и Охотским морем, крае рек и озёр.

Главное хобби населения Камчатки рыбалка и охота. Работа большинства жителей тоже связана с морем: моряки, рыбаки, пограничники, военные.

В 1998 году с другом Александром Бондаренко, мы решили построить первую свою лодку из фанеры, по мотивам одного из проектов журнала «Моделист-Конструктор».

В те времена было трудно достать хороших материалов (стеклоткань, фанеру, эпоксидную смолу и т.д) , использовали что смогли найти но, не смотря на все трудности, лодка получилась хорошая, процесс строительства занял 3 месяца. Летом того же года судно было спущено на воду и использовалось весь сезон. Большим недостатком лодок из фанеры покрытых стеклотканью является: большой вес, проблема с ремонтом и подержание хорошего вида судна (краска и пластик за сезон были сильно ободраны на корпусе). В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

В конце 90-х годов на Камчатке стали появляется подержанные рыбацкие алюминиевые лодки из Америки и Канады. Это навело меня на мысль, почему нельзя построить что-то подобное, не боги горшки обжигают. Не опыта строительства судов из алюминия, не проектов лодок у меня не было.

Помог интернет, в начале 2000-го года заказал проект атлантической дори в США в компании Glen-L. Опыта сварки у меня не было, много информации получил, изучая специальную литературу и консультируясь у специалистов, и главное практика и ещё раз практика. Лодку построенная с другом Александром была спущена на воду в 2001 году. Дори мы использовали для рыбного промысла лосося, судно себя зарекомендовало себя хорошо, недостаток при большом размере 7.5м имело плоское днище и недостаточная управляемость. Мы построили ещё 2 дори по просьбам рыбаков, лодки использовались на реках Камчатки в путину.

Для открытого моря и прибрежных районов в 2002 разработал и построил первую лодку с тримаранными обводами, использовал информацию, статьи, теоретические чертежи из журнала «КиЯ» и других источников, лодка на воде показала себя хорошо, особенно при волне, но первый образец в плане дизайна был очень далёк от совершенства. Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

Были построены ещё 2 лодки, где были исправлены детские болезни и изменён дизайн.

В 2005 переехал в центральную Россию в пригород Воронежа, на новом месте занимаюсь сварочными работами, варю различные металлические изделия из алюминия, иногда просят рыбаки построить лодку, последний интересный проект лодка болотоход, прототипом послужили

Сейчас делаю лодку скиф для себя, не большая лодка для рыбалки в окрестных водоёмах.

источник

shkola-v.blogspot.com

Общие сведения

Одной из наиболее распространенных моделей лодок из такого материала, как стеклопластик, стал катер WaveRunner-285. Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Мощности катера

При оборудовании катера своими руками необходимо учитывать, какой двигатель будет установлен на него впоследствии. Конкретно эта модель рассчитана на установку либо одного, либо двух моторов. Однако здесь важно учитывать, что общая мощность для нормального функционирования объекта должна быть в пределах от 250 до 500 л. с. Также они должны иметь прямой реверс-редуктор, что позволит развивать скорость в 15-30 узлов, что в км/ч составляет от 28 до 56. Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Стоит отметить, что строительство катера своими руками экономит от 50 до 75% материальных средств от той суммы, которая была бы потрачена, если бы агрегат приобретался на верфи, а не строился самостоятельно. Также стоит отметить, что приведенная технология строительства малого судна не является последним словом в судостроении. Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Начало работ

Начало строительства малого судна из стеклопластика ничем не отличается от строительства из любого другого материала. Первым шагом необходимо осуществить разбивку на фанерном щите или же на листе картона теоретических шпангоутов, а также обвода форштевня. Разбивка должна осуществляться в натуральную величину этих деталей.

Также важно отметить, что щит или плаз, на котором идет разбивка, должен иметь ширину, соответствующую ширине катера, плюс 300 мм. Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Еще одна важная деталь — верхние концы всех шпангоутов нужно продлить до той высоты, которая изображена, как горизонтальная линия, на плазе. Она является перпендикулярной линией ДП и называется она — шергель-линия.

Она является перпендикулярной линией ДП и называется она — шергель-линия.

Сборка лекал

Во время проведения работ по плазовой разметке лекал очень важно учесть такие факторы, как толщина реек и толщина листового металла, который будет использоваться в качестве обшивки внутренней поверхности матрицы. Другими словами, при составлении чертежа катера и последующей сборке необходимо от теоретической линии каждого из шпангоутов отложить внутрь то расстояние, которое будет соответствовать толщине реек и листового металла в сумме. Именно этот вариант разметки должен использовать при вырезании лекал и их дальнейшей сборке.

Отдельные части поперечных лекал, необходимо соединить при помощи таких материалов, как накладки и кницы, изготовленные из кусков фанеры толщиной от 8 до 10 мм. Подобный показатель подойдет для катера, длина которого будет находиться в районе 10 м. Накладки лучше всего клеить к лекалам, а после этого дополнительно прикручивать их шурупами или прибивать гвоздями.

Как сделать катер: обшивка и матрица

Далее, прежде чем собирать имеющиеся лекала в матрицу, необходимо озаботиться созданием наружной обшивки конструкции. Для того чтобы создать наиболее комфортные условия при работе с наружной обшивкой катера, необходимо предусмотреть деталь, обеспечивающую наклон матрицы на оба борта корабля.

Если сделать все правильно, то появиться возможность работы, стоя на полу рядом с заготовками. Сама же по себе матрица, в любом случае, должна иметь очень прочную и жесткую конструкцию. Это необходимо для того, чтобы при постройке агрегата форма его корпуса не искажалась.

Как сделать катер с прочной матрицей? Крупные конструкции собираются из продольных балок, которые будут представлять собой горизонтальное основание катера. Внутри полученного каркаса, необходимо установить мостки, которые облегчат работу по выклейке корпуса. После того, как были установлены продольные брусья, являющиеся основанием матрицы, на них размечается будущее положение всех лекал, а также натягивается стальная проволока вдоль балок, которая будет являться струной, обозначающей ДП судна.

Установка лекал

Начать процесс монтажа заготовок рекомендуется с мидель-шпангоута. Прежде чем надежно закреплять этот элемент, очень важно убедиться в том, что лекало стоит строго вертикально и перпендикулярно по отношению к ДП. Крепится оно к брусьям, являющимися основанием. После того, как были смонтированы все остальные заготовки, была установлена стойка, находящаяся в ДП транца, и все элементы были раскреплены раскосами, чтобы избежать любого перемещения, можно приступить к такому этапу как обшивка внутренней поверхности матрицы при помощи продольных реек.

Для выполнения этой задачи чаще всего используется материал толщиной от 12 до 15 мм и шириной в 50 мм. Для оборудования днища катера лучше использовать рейки с той же толщиной, но большей шириной — до 100 мм.

Водный катер из алюминия

Невысокая стоимость исходных материалов, а также токарных станков привела к тому, что многие хозяева пришил к тому, что самостоятельно изготавливают те или иные детали и элементы из металла. Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Наиболее сложным в изготовлении такого типа катера самостоятельно является производство его выкройки из металла. Под этим термином понимают разметку того, как именно необходимо вырезать нужные детали из алюминия.

При изготовлении такого агрегата из металла весь процесс сводится к сборке своеобразного конструктора. Это актуально в том случае, если заготовки не вырезаются самостоятельно, так как для этого все же понадобиться большой навык работы и высокоточное оборудование, а приобретается компьютеризированная модель катера. Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Скоростные малые суда

Еще один вариант судна, которое можно изготовить самостоятельно — это скоростной катер. Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Такое определение места было выбрано не случайно. Оно позволит расширить круг устройств, подходящих под установку. Можно использовать двигатели с таких машин, как «Жигули» или «Волга». Кроме этих моделей, вполне реально установка дизельного движка с трактора. Однако это возможно лишь в том случае, если будет предусмотрен дополнительный отвод горячего воздуха. Для этого можно использовать фальшивую дымовую трубу.

Можно устанавливать также и двигатели с воздушным охлаждением. Так как скоростной катер должен иметь хорошую устойчивость при быстром передвижении по воде, то рекомендуется размещать эту деталь ближе к центру тяжести всего судна. Большой вес двигателя придаст большей устойчивости всей конструкции.

www.syl.ru

Материалы для изготовления лодки

Интернет кишит разнообразными идеями творчества, которые легко можно воплотить в жизнь. Введя любой запрос в поисковик, человек быстро получает интересующий его ответ.

Введя любой запрос в поисковик, человек быстро получает интересующий его ответ.

И решив соорудить средство для плавания на воде, вы легко обнаружите массу идей, которые при желании можно воплотить в жизнь. Итак, из чего можно сделать лодку? Её можно изготовить из:

- Дерева.

- Фанеры.

- Бутылок.

- Алюминия.

- Резины.

Каждый перечисленный материал отличается сложностью в использовании, потому что плотность разная, а соответственно качество тоже. Но стоит помнить, что каждый материал имеет свои плюсы и минусы. Поэтому, выбор материла напрямую зависит от срока дальнейшей эксплуатации средства:

- Например, самым прочным материалом является дерево. Оно более приспособлено для длительного плаванья на воде и может послужить лет семь. Стоит помнить, нужно брать прочное дерево. Лучше всего использовать дуб. Так существует большая вероятность качественного изготовления.

- Фанера уже не столь надёжна, чем дерево.

Это определятся в её тонкости. Но, если вы не сильно часто выбираетесь на рыбалку, хотите сэкономить на изготовлении, то фанера является отличным выбором.

Это определятся в её тонкости. Но, если вы не сильно часто выбираетесь на рыбалку, хотите сэкономить на изготовлении, то фанера является отличным выбором. - Что касается бутылок, то у многих задаются вполне логичным вопросом: как сделать лодку из бутылок? Многие подумают, что это вовсе не реально. Но не смотря на все сомнения, результат будет удивительным. Она окажется легкой. Но в случае изготовления необходимо максимально постараться, чтобы результат вашей работы не развалился во время восхождения на воду.

- Алюминий тоже отлично подходит в качестве материла. Он надёжный, может прослужить длительное время. Но производство из такого материала займёт много времени, сил. Поэтому многие предпочитают деревянную основу.

Последний материал является очень распространённым. Ведь все покупные плавательные средства производятся именно из резины. Она хорошо держится на воде и способна выдержать большой вес.

Но при производстве нужно быть аккуратным, ведь один прокол испортит её. Время, усилия, деньги будут потрачены зря. Процесс требует полной сосредоточенности, максимального внимания.

Время, усилия, деньги будут потрачены зря. Процесс требует полной сосредоточенности, максимального внимания.

Деревянная основа

Много веков подряд люди использовали дерево, как средство передвижения по водной поверхности. Сначала это были простые сооружения в виде небольших платформ, позже появилась лодка изготовление которой занимало длительное время.

Ведь она должна быть качественной для безопасной транспортировки груза. Теперь в наше время при желании любой человек может воспроизвести средство в домашних условиях.

Простой пошаговый план научит как сделать деревянную лодку. Заранее необходимо заготовить длинные, широкие доски, которые будут служить бортами челна. Они обязательно должны быть сухими, ровными, не иметь трещин.

После приготовления основного материала, его нужно обработать для удобного скрепления. Края досок необходимо ровно срезать для того, чтобы при сборе, доски плотно прикасались друг к другу. Далее начинаем делать средство передвижения. Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

После окончания работы над бортами, нужно соорудить сидения. Процесс очень простой, поэтому не займёт много времени. Деревянные доски, необходимо прибить к бортам. После этого следует установить дно. Оно может быть железным.

Вырезаем из листа железа нужную форму, благодаря густо забитым гвоздям крепим к деревянной основе. Лодка практически готова. Остаётся прикрепить железную цепь, которая будет служить основой для якоря.

Изготовления лодки из фанеры

Строительный план как сделать лодку из фанеры будет немного отличаться от предыдущего. Как сделать лодку своими руками чертежи и описание станут надёжным помощником во время процесса, полную информация чертежей можно найти в интернете.

Возьмите большой лист фанеры, нарисуйте на нём контуры изделия, опираясь только на чертежи. После чего вырежьте. Макет средства готов, остаётся только правильно всё закрепить. Работу точно так же нужно начинать с бортов.

Работу точно так же нужно начинать с бортов.

При желании прикрепления мотора, задний борт необходимо укрепить. После качественного скрепления болтов, прикрепите дно. Использовать нужно клей, смолу. Не стоит жалеть наносить перечисленные средства, но и перебарщивать тоже не следует. Нанеся их, нужно подождать до полного высыхания. Вот челн почти готовый, нужно только покрасить по своему усмотрению.

Резиновая шлюпка

Ответом на вопрос: как сделать лодку своими руками чертежи будут первым ответом. Благодаря им, изделие получится правильной формы. Поэтому первым делом следует нарисовать чертежи, просчитав малейшие детали.

После этого вырезаем из листа фанеры шлюпку указанных размеров. Дополнительно нам понадобятся доски для надёжного крепления дна, брезент для покрытия. Указанные материалы необходимо соединить между собой с помощью всё того же клея, смолы. Обязательно следует дать время застить клею, иначе конструкция получиться хлипкой. И Ваши усилия будут потрачены зря.

После этого обтяните изделие брезентом, плотно прикрепляя его к доскам. Помните, конструкция должна быть широкой. Таким образом получиться самодельная шлюпка. Она не сильно будет похожа на резиновую, которая продаётся, но мягкость, удобство она вам обеспечит.

Для большего понимания процесса изготовления можно посмотреть как сделать лодку ПВХ своими руками. Там на наглядном примере объяснят принцип работы. Ведь читать и видеть пример, повторяя действия, это совершенно разные вещи.

Воздушный катер

Увидев фотографии в интернете о том, как делают шлюпку из бутылок, многие удивляются, задаваясь естественным вопросом: как сделать самодельную лодку из пластиковых бутылок или как долго её можно будет использовать?

Принцип изготовления настолько простой, что её может сконструировать даже десятилетний ребёнок. Для производства вам понадобиться много пластиковых бутылок. Они должны быть в идеальном состоянии, без трещин, дырок, дабы не пропускать воду.

Количество зависит от желаемых размеров судна. Так же на бутылках обязательно должны быть крышки, чтобы вода не заходила во внутрь, не делала их тяжелее.Пластиковый материал необходимо выложить в форме судна, тщательно закрепив между собой клеем.

Вот средство для плаванья готово. Он очень дешёвый в производстве, но не очень качественный. Большая вероятность того, что зацепившись за ветку можно пробить бутылку, таким образом, повредив конструкцию.

Алюминиевое судно

Узнав принцип производства предыдущих шлюпок не сложно догадаться, как сделать алюминиевую лодку. Отличие заключается лишь в материале, из которого будет сделано судно. По прочности его смело можно поставить на второе место после дерева.

А при условии качественной работы, оно может прослужить всю жизнь.

Делая, помните, что прикреплять материалы необходимо качественно, крепко. Потому что от качества работы зависит жизнь.

Якорь своими руками

Якорь является главным элементом плавающего средства. Ведь он помогает длительное время удерживаться на одном месте, не позволяя течению унести судно. Для того чтобы прикрепить якорь необходимо в задней части лодки просверлить дыру, протянув железную цепь, которая станет основой для якоря.

Ведь он помогает длительное время удерживаться на одном месте, не позволяя течению унести судно. Для того чтобы прикрепить якорь необходимо в задней части лодки просверлить дыру, протянув железную цепь, которая станет основой для якоря.

Далее необходимо прикрепить сам груз. Это должен быть большой кусок железа, который сможет остановить лодку. Его необходимо будет прикрепить на цепь, с помощью сварки. Десять минут – якорь готов. Это самый простой способ как сделать якорь для лодки своими руками.

Заключение

Несколько простых способов помогут узнать, как сделать лодку своими руками из различных материалов. Даже если попытка будет не удачной, опыт изготовления судна самостоятельно точно запомниться.

Но если всё-таки шлюпка получиться хорошей, то она непременно пригодиться как для прогулок с семьей по речке, так и для рыбалки. Поэтому не упускайте возможности попробовать сделать шлюпку своими руками.

goldrybak.ru

Практически во всех странах получили большое распространение лодки, сделанные из алюминия. Они могут смело конкурировать с изделиями, выполненными из полимерных материалов. А все потому, что алюминий – довольно прочный. Этот материал практически не поддается истиранию. Но у лодки из алюминия есть и недостаток – большой вес. Еще одним минусом является сложность ремонтных работ.

Они могут смело конкурировать с изделиями, выполненными из полимерных материалов. А все потому, что алюминий – довольно прочный. Этот материал практически не поддается истиранию. Но у лодки из алюминия есть и недостаток – большой вес. Еще одним минусом является сложность ремонтных работ.

Сплавы алюминия

В судостроительстве используется не чистый алюминий, а сплавы на его основе. Всего выделяют 2 вида сплавов:

деформируемые;

литейные.

В судостроении в основном применяется первый вид сплавов алюминия. Чтобы материал полностью соответствовал требованиям, к его сплаву добавляют магний, медь или марганец. Эти вещества способствуют приданию алюминию необходимых характеристик. В процессе изготовления сплава он может обладать такими свойствами: мягким, плакированным, нагартованным и полунагартованным.

Алюминиевые листы для изготовления лодок

Производство алюминиевого проката – это не простая работа, требующая выполнения особой технологии. По итогу получается листы толщиной до 6 мм. При изготовлении лодки длиной не более 2-х метров лучше всего брать листы, толщина которых равна 2 мм. Для днища используется алюминий 3-х миллиметровый.

По итогу получается листы толщиной до 6 мм. При изготовлении лодки длиной не более 2-х метров лучше всего брать листы, толщина которых равна 2 мм. Для днища используется алюминий 3-х миллиметровый.

Если есть желание изготовить лодку с уникальным внешним оформлением, то можно приобрести рефленые листы. Его чаще используют для оформления горизонтальных поверхностей. Данный вид материала обеспечивает безопасность лодки и находящейся в ней пассажиров.

Изготовление алюминиевой лодки

Все алюминиевые лодки имеют некоторую особенность – использовать их нужно в пресной воде. При плавании в соленых водах лодка теряет устойчивость, что грозит опрокидыванием. По итогу люди и вещи попросту окажутся в море. Во избежание этого нужно плавать в соленой воде неподалеку от берега.

Поскольку алюминий подвержен коррозии, то изделия из него нужно применять в простой воде, иначе срок службы будет не долгим. Однако проблем с коррозией может и не быть, если осуществлять правильный уход. Для этого необходимо хранить лодку в сухом месте и обязательно протирать ее поверхность, удаляя влагу. После каждого заплыва ее нужно промывать водой и насухо вытирать.

Для этого необходимо хранить лодку в сухом месте и обязательно протирать ее поверхность, удаляя влагу. После каждого заплыва ее нужно промывать водой и насухо вытирать.

Предпочтение отдается изготовлению лодок с плоским дном. Данная форма помогает передвигаться без проблем по мелководью, что даст возможность отправляться на рыбалку и вернуться домой с уловом.

Если лодку создавать в основном для рыбалки, то нужно продумать все мельчайшие детали. Ее можно сделать без двигателя, а можно заранее предусмотреть место для двигателя и при необходимости прикреплять его к задней части. Можно также сделать специальный отсек для пойманной рыбы. Достоинств у алюминиевой лодки много, однако, основными являются: небольшой вес, прочность, удобство при транспортировке.

Изготовление лодки

Для выполнения задуманного необходимо обзавестись такими материалами и инструментами:

1. Дюралюминиевые листы.

2. Ножницы по металлу.

3. Дрель.

4. Доска обрезная.

Сначала необходимо составить правильный чертеж, на котором будут написаны все размеры и учтены даже самые маленькие детали. Нужно предусмотреть то, чтобы готовая лодка была максимально устойчивой, небольшой, но при этом вместительной и маневренной. При составлении чертежа можно взять любую лодку, которая хоть немного напоминает тот вариант, который бы хотелось получить по итогу.

Нужно предусмотреть то, чтобы готовая лодка была максимально устойчивой, небольшой, но при этом вместительной и маневренной. При составлении чертежа можно взять любую лодку, которая хоть немного напоминает тот вариант, который бы хотелось получить по итогу.

Все лодки из алюминия должны иметь борта высотой не менее 350 мм. При этом важно позаботиться о жесткости днища и бортов. Для этого устанавливают сиденья, которые являются поперечными элементами.

Как только чертеж готов, можно сделать макет готового судна в масштабе. Для этого используется картон. Все детали необходимо вырезать и склеить. Как только макет будет готов, то сразу же можно заметить все недостатки конструкции в будущем. Поэтому их нужно устранить в процессе проектирования.

Далее разметка переносится на листы дюралюминия. Для того, чтобы вырезать необходимые детали, нужно воспользоваться ножницами по металлу. Как только детали вырезаны, то нужно сделать их подгонку, в нужных местах подогнуть.

Далее необходимо просверлить отверстия, которые должны полностью соответствовать указанным на чертеже. В них необходимо вставить клепки. Как и в плане, отверстия должны располагаться в шахматном порядке на расстоянии 15 между рядами. При этом каждое последующее должно быть на расстоянии 20 мм от предыдущего. Там, где есть стыки, нужно обязательно составлять листы внахлест, при этом поверхность важно обработать густотерной краской. Она придаст герметичность, что способствует долговечности конструкции. Как только краска высохнет, необходимо заклепать корпус.

В них необходимо вставить клепки. Как и в плане, отверстия должны располагаться в шахматном порядке на расстоянии 15 между рядами. При этом каждое последующее должно быть на расстоянии 20 мм от предыдущего. Там, где есть стыки, нужно обязательно составлять листы внахлест, при этом поверхность важно обработать густотерной краской. Она придаст герметичность, что способствует долговечности конструкции. Как только краска высохнет, необходимо заклепать корпус.

Теперь нужно перейти к изготовлению и установке сидений. Для этого используется сосновая обрезная доска, которую необходимо предварительно обработать влагостойкой жидкостью. Далее переходим к покрытию поверхности лодки из алюминия грунтом, а затем краской. После их высыхания можно отправиться в плавание.

Одним из распространенных материалов для постройки катера своими руками стал стеклопластик. При помощи такого сырья можно самостоятельно сконструировать лодку довольно больших размеров: от 7,5 до 18 м в длину.

Общие сведения

Одной из наиболее распространенных моделей лодок из такого материала, как стеклопластик, стал катер WaveRunner-285. Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Он считается полноценным глиссирующим судном, которое вполне пригодно для прогулок по морю или туризма. Корабля, который характеризуется тем, что у него повышенный надводный борт, а также довольно большая ширина, удобен еще и тем, что в его носовой части можно разместить комфортный салон с прилегающим туалетом и камбузом. В кормовой части катера своими руками можно сделать двуспальную каюту, расположение которой будет находиться строго под кокпитом. Отдел управления агрегатом будет размещаться над моторным отсеком, а также он будет защищен от ветра и водных брызг наклонным стеклом.

Мощности катера

При оборудовании катера своими руками необходимо учитывать, какой двигатель будет установлен на него впоследствии. Конкретно эта модель рассчитана на установку либо одного, либо двух моторов. Однако здесь важно учитывать, что общая мощность для нормального функционирования объекта должна быть в пределах от 250 до 500 л. с. Также они должны иметь прямой реверс-редуктор, что позволит развивать скорость в 15-30 узлов, что в км/ч составляет от 28 до 56. Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Стоит отметить, что строительство катера своими руками экономит от 50 до 75% материальных средств от той суммы, которая была бы потрачена, если бы агрегат приобретался на верфи, а не строился самостоятельно. Также стоит отметить, что приведенная технология строительства малого судна не является последним словом в судостроении. Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

Начало работ

Начало строительства малого судна из стеклопластика ничем не отличается от строительства из любого другого материала. Первым шагом необходимо осуществить разбивку на фанерном щите или же на листе картона теоретических шпангоутов, а также обвода форштевня. Разбивка должна осуществляться в натуральную величину этих деталей.

Также важно отметить, что щит или плаз, на котором идет разбивка, должен иметь ширину, соответствующую ширине катера, плюс 300 мм. Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Высота этого объекта должна быть выше, чем предполагаемая высота корпуса на 400 мм. Специалисты рекомендуют сначала создавать чертежи катеров, на которых будут отмечены все необходимые детали с указанием размеров. Это делается для того, чтобы не ошибиться в процессе изготовления.

Еще одна важная деталь — верхние концы всех шпангоутов нужно продлить до той высоты, которая изображена, как горизонтальная линия, на плазе. Она является перпендикулярной линией ДП и называется она — шергель-линия.

Сборка лекал

Во время проведения работ по плазовой разметке лекал очень важно учесть такие факторы, как толщина реек и толщина листового металла, который будет использоваться в качестве обшивки внутренней поверхности матрицы. Другими словами, при составлении чертежа катера и последующей сборке необходимо от теоретической линии каждого из шпангоутов отложить внутрь то расстояние, которое будет соответствовать толщине реек и листового металла в сумме. Именно этот вариант разметки должен использовать при вырезании лекал и их дальнейшей сборке.

Отдельные части поперечных лекал, необходимо соединить при помощи таких материалов, как накладки и кницы, изготовленные из кусков фанеры толщиной от 8 до 10 мм. Подобный показатель подойдет для катера, длина которого будет находиться в районе 10 м. Накладки лучше всего клеить к лекалам, а после этого дополнительно прикручивать их шурупами или прибивать гвоздями.

Как сделать катер: обшивка и матрица

Далее, прежде чем собирать имеющиеся лекала в матрицу, необходимо озаботиться созданием наружной обшивки конструкции. Для того чтобы создать наиболее комфортные условия при работе с наружной обшивкой катера, необходимо предусмотреть деталь, обеспечивающую наклон матрицы на оба борта корабля.

Если сделать все правильно, то появиться возможность работы, стоя на полу рядом с заготовками. Сама же по себе матрица, в любом случае, должна иметь очень прочную и жесткую конструкцию. Это необходимо для того, чтобы при постройке агрегата форма его корпуса не искажалась.

Как сделать катер с прочной матрицей? Крупные конструкции собираются из продольных балок, которые будут представлять собой горизонтальное основание катера. Внутри полученного каркаса, необходимо установить мостки, которые облегчат работу по выклейке корпуса. После того, как были установлены продольные брусья, являющиеся основанием матрицы, на них размечается будущее положение всех лекал, а также натягивается стальная проволока вдоль балок, которая будет являться струной, обозначающей ДП судна.

Установка лекал

Начать процесс монтажа заготовок рекомендуется с мидель-шпангоута. Прежде чем надежно закреплять этот элемент, очень важно убедиться в том, что лекало стоит строго вертикально и перпендикулярно по отношению к ДП. Крепится оно к брусьям, являющимися основанием. После того, как были смонтированы все остальные заготовки, была установлена стойка, находящаяся в ДП транца, и все элементы были раскреплены раскосами, чтобы избежать любого перемещения, можно приступить к такому этапу как обшивка внутренней поверхности матрицы при помощи продольных реек.

Для выполнения этой задачи чаще всего используется материал толщиной от 12 до 15 мм и шириной в 50 мм. Для оборудования днища катера лучше использовать рейки с той же толщиной, но большей шириной — до 100 мм.

Водный катер из алюминия

Невысокая стоимость исходных материалов, а также токарных станков привела к тому, что многие хозяева пришил к тому, что самостоятельно изготавливают те или иные детали и элементы из металла. Считается, что производство алюминиевого катера одна из сложнейших задач, которая практически невыполнима, а на заводе их создают без труда, так как имеют специальные инструменты для этого. Однако же это не так.

Наиболее сложным в изготовлении такого типа катера самостоятельно является производство его выкройки из металла. Под этим термином понимают разметку того, как именно необходимо вырезать нужные детали из алюминия.

При изготовлении такого агрегата из металла весь процесс сводится к сборке своеобразного конструктора. Это актуально в том случае, если заготовки не вырезаются самостоятельно, так как для этого все же понадобиться большой навык работы и высокоточное оборудование, а приобретается компьютеризированная модель катера. Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Да, стоимость такой модели будет также довольно высока, но если сравнивать с покупкой уже готового судна, то будет видна существенная экономия.

Скоростные малые суда

Еще один вариант судна, которое можно изготовить самостоятельно — это скоростной катер. Довольно важная часть в постройке именного этого типа агрегата — это выбор двигателя и его расположение. Размещать эту деталь можно в кокпите судна, а ту часть, которая будет выступать, можно закрыть капотом.

Такое определение места было выбрано не случайно. Оно позволит расширить круг устройств, подходящих под установку. Можно использовать двигатели с таких машин, как «Жигули» или «Волга». Кроме этих моделей, вполне реально установка дизельного движка с трактора. Однако это возможно лишь в том случае, если будет предусмотрен дополнительный отвод горячего воздуха. Для этого можно использовать фальшивую дымовую трубу.

Можно устанавливать также и двигатели с воздушным охлаждением. Так как скоростной катер должен иметь хорошую устойчивость при быстром передвижении по воде, то рекомендуется размещать эту деталь ближе к центру тяжести всего судна. Большой вес двигателя придаст большей устойчивости всей конструкции.

Большой вес двигателя придаст большей устойчивости всей конструкции.

Деревянная лодка своими руками

Иметь собственную лодку мечтают не только охотники и рыбаки. Кому не хочется в жаркие дни совершить прогулку по воде, при этом, не тратя немалые деньги за аренду лодки? Увы, покупка плавательного средства – дело тоже весьма затратное. Поэтому деревянная лодка своими руками – отличная альтернатива. И о том, как самостоятельно сделать лодку из дерева, наша сегодняшняя статья.

Какие бывают лодкиХоть наша статья о лодках из дерева, сначала вы вкратце расскажем, какие еще они бывают. После этого мы перейдем непосредственно к описанию процесса изготовления описываемого плавсредства.

- Надувные лодки также называют ткаными. Их делают из резины или полимерных составов. Они сравнительно недорогие, в сдутом состоянии не занимают много места.

Также они легкие и их удобно перевозить даже тем, кто не имеет собственного транспорта. Однако одновременно с этим они не слишком устойчивые на воде. А также не слишком надежные. Мало того, что резиновые лодки легко повреждаются и могут треснуть на холоде. Так они еще и могут это сделать в самый неподходящий момент. Например, когда вы будете в ней посреди реки или озера.

Также они легкие и их удобно перевозить даже тем, кто не имеет собственного транспорта. Однако одновременно с этим они не слишком устойчивые на воде. А также не слишком надежные. Мало того, что резиновые лодки легко повреждаются и могут треснуть на холоде. Так они еще и могут это сделать в самый неподходящий момент. Например, когда вы будете в ней посреди реки или озера. - Пластиковые лодки отличаются большой долговечностью при грамотной эксплуатации. Кроме того, эта разновидность плавательного средства имеет большое разнообразие в расцветках и внешнем виде.

- Металлические лодки отличаются еще большей долговечностью. Их изготавливают из легкого металла – дюралюминия. Этот металл используют также в авиастроении и даже космонавтике, поэтому дополнительно описывать его прочность и износостойкость не имеет смысла.

- Фанерные лодки имеют хорошую влагоустойчивость и довольно прочны. Они также способны выдерживать большие нагрузки. Однако фанеру очень сложно согнуть, при этом не повредив.

Поэтому лодки из описываемого материала чаще всего имеют угловатые формы.

Поэтому лодки из описываемого материала чаще всего имеют угловатые формы. - Деревянные лодки проверены временем. Ведь именно из древесины изготавливали лодки и корабли еще со времен до нашей эры. Они, конечно, не так долговечны, как металлические, однако при грамотном уходе и деревянная лодка прослужит вам достаточно долго.

Начнем описание процесса мы с досок, которые пойдут на изготовление лодочных бортов. Учтите, что какие попало доски не подойдут. Они обязательно должны быть хорошего качества, первого класса, или даже экстра-класса. Лучше всего подойдут доски из хвойных пород древесины, например, из ели или сосны. Они должны быть длинными, широкими, не слишком толстыми, максимум двадцать пять миллиметров толщиной.

Доски для лодочных бортов должны пройти определенную подготовку. Она не требует никаких затрат ваших сил, но довольно долгая по времени. Целый год доски должны находиться в сухом месте. Положите их на ровную поверхность и придавите сверху грузом, но не слишком большим.

Положите их на ровную поверхность и придавите сверху грузом, но не слишком большим.

Мы не будем в этой статье приводить схемы и размеры, их вы сможете найти в интернете и выбрать любой себе по вкусу. Мы лишь опишем основные этапы работы и некоторые нюансы, которые следует учитывать.

Этап первыйОсновой лодочного носа будет кусок деревянного бруса, который следует сделать треугольной формы. Лучше чтобы он был длиннее, чем ширина досок для лодочных бортов. Со всех трех сторон его нужно построгать, сгладив все неровности.

- Важный момент. Все части досок, которые станут недоступными после сборки, необходимо обрабатывать антисептическим составом.

Сейчас, на первом этапе, такими частями будут треугольный кусок бруса, а также края досок, формирующих нос.

Итак, пора взять ждущие своего часа доски. Если после тщательного осмотра вы не обнаружили на них никаких трещин, сучков и прочих дефектов, можно брать их в работу.

Пройдитесь по обеим сторонам досок рубанком, сглаживая возможные неровности. Затем с одной стороны нужно спилить края под углом в сорок пять градусов. А затем снять фаски для того, чтобы формирующие нос лодки доски плотно прилегали друг к другу.

Все три элемента – две доски и треугольный кусок бруса – необходимо тщательно соединить, используя гвозди или саморезы. Чтобы на бортах не появилось трещин, мы рекомендуем проделывать в них предварительные отверстия тонким сверлом.

Последним шагом этого этапа будет выравнивание размеров куска бруса под размеры бортов. Они должны быть на одном уровне, так что брус нужно спилить заподлицо с лодочными бортами.

Этап второйНа втором этапе нужно выпилить кормовую часть будущей лодки. Доску для нее следует взять толстую, миллиметров в пятьдесят толщиной.

Теперь нужно подготовить временную распорку. Это кусок доски не шире, чем борта будущей лодки. Временная распорка должна иметь форму трапеции с небольшими углами скоса. Устанавливать ее следует более узкой частью вниз.

Устанавливать ее следует более узкой частью вниз.

После этого можно начинать сгибать борта. Это ключевой момент в постройке деревянной лодки своими руками. Ведь если что-то было сделано неверно, то доски-борта могут лопнуть, и тогда все придется начинать сначала. А как вы помните, подготовительный этап для этих досок длинный, так что в текущем сезоне вам придется обходиться без лодки.

Итак, позовите кого-то на помощь и сгибайте лодочные борта. Когда они коснутся уже готовой кормы, снимите с ее торцов фаску для плотного прилегания. Края бортов, а также торцы кормы не забудьте обработать антисептическим составом, прежде чем начать их скреплять.

Этап третийТеперь можно установить постоянные распорки и сделать сидение, или два. Это будет зависеть от ваших нужд, от выбранного вами чертежа и размеров лодки. Распорки – те же трапеции, но чуть ниже временной, не равняющиеся по высоте лодочным бортам. По нижнему краю лодки распорка и борта должны быть на одном уровне. Сверху на распорку закрепите неширокую планку-сиденье. Для надежности стоит также прикрепить его к бортам, используя клей для древесины.

Сверху на распорку закрепите неширокую планку-сиденье. Для надежности стоит также прикрепить его к бортам, используя клей для древесины.

Не забывайте сверлить отверстия под гвозди и саморезы, а также про антисептик. На этом этапе требующих обработки частей, недоступных после сборки и крепления, будет много.

После высыхания клея следует подготовить нижнюю часть лодки к следующему этапу. Для этого переверните ее и снимите фаску с нижней части бортов и распорки, чтобы они были на одном уровне, параллельно земле.

Этап четвертыйНа этом этапе мы будем делать дно лодки. Его можно сделать из досок, но мы сделаем его из листа оцинкованной жести. Лучше всего, если лист будет один на всю лодку, но если вы не нашли нужный размер – не беда, можно сделать дно и из двух.

Лист жести нужно положить на пол, а на него поставить лодку и обвести маркером. Обводите не впритык, а с запасом сантиметра в полтора-два.

Снова переверните лодку вверх будущим дном. На нижние торцы бортов следует нанести силиконовый герметик с помощью специального пистолета. Это должна быть непрерывная извилистая линия. Затем сверху следует положить шнур для герметизации в два ряда. Есть и другие варианты защиты будущей лодки от протечек, но этот – самый оптимальный.

На нижние торцы бортов следует нанести силиконовый герметик с помощью специального пистолета. Это должна быть непрерывная извилистая линия. Затем сверху следует положить шнур для герметизации в два ряда. Есть и другие варианты защиты будущей лодки от протечек, но этот – самый оптимальный.

Теперь вам нужно запастись терпением. Вырезанное дно следует аккуратно положить на герметик со шнуром и начать прибивать от середины лодки к носу и корме. Мы рекомендуем гвозди 1,8х32. Забивать их следует с шагом в один сантиметр.

Закончив эту работу, осмотрите края жестяного листа. Если они выступают более чем на полсантиметра – обрежьте. Оставшийся небольшой зазор следует загнуть на лодочные борта, постукивая молотком.

Этап пятыйОцинкованной жестью также следует защитить и нос лодки. Для этого нужно вырезать кусок прямоугольной формы. Ту часть носа, которая будет закрыта жестью, необходимо обработать антисептическим составом, а после нанести герметик и положить шнур. После этого прямоугольник шести нужно согнуть пополам и прибить с обеих сторон лодки.

После этого прямоугольник шести нужно согнуть пополам и прибить с обеих сторон лодки.

Сверху и снизу выступающие части можно положить внахлест и срезать лишнее. Также не забудьте затупить кончик лодочного носа, который получится опасно острым.

Затем на все деревянные части лодки следует нанести антисептический состав в два-три слоя, а жестяные части покрасить. Это нужно сделать для того, чтобы оцинковка жести была более долговечной.

Также для красоты и удобства на дне лодки можно сделать настил из досок.

Видео на тему «деревянная лодка своими руками»Как сделать якорь для лодки ПВХ?

Ловить без утяжелителя (он же якорь) даже на самой крутой надувной лодке ПВХ при течении невозможно или очень сложно (а под водой течения есть почти на всех водоёмах). Что и говорить о ветреной погоде. Утяжелитель можно купить, а можно и сделать своими руками. Понадобится только время и набор инструментов. Сегодня расскажем, как сделать якорь для лодки своими руками (а если не получится сделать – подскажем как купить).

Что и говорить о ветреной погоде. Утяжелитель можно купить, а можно и сделать своими руками. Понадобится только время и набор инструментов. Сегодня расскажем, как сделать якорь для лодки своими руками (а если не получится сделать – подскажем как купить).

Каким должен быть хороший утяжелитель?

Тяжёлым? Безусловно, на то он и якорь! Но каким именно? Вот основные моменты вычисления веса утяжелителя для надувной лодки:

- Приблизительно 10% от грузоподъёмности лодки.

- Не менее одного процента от лодочной длины. К примеру, длина вашего плавучего товарища 5 метров (500 см). Нужно умножить сантиметры на 0,01, в нашем случае получим вес в 5 кг (по сути, оставляем цифру длины в метрах, но используем кг).

Кроме веса, якорь должен соответствовать другим нормам. К примеру, важен тип грунта там, где будет рыбалка, особенности водоёма и другие моменты. Например, в местах с “глубокой водой” хорошо подойдет якорь-плуг, а для сильного течения лучше выбирать гриб или Нортхилл.

Конечно, сделать один якорь, идеально приспособленный под все ситуации, невозможно (или очень сложно), но можно соорудить несколько видов или один для условий, в которых вы рыбачите чаще всего. Выбор за вами!

В любом случае, якори-самоделки должны соответствовать хотя бы минимальным требованиям:

- Без многочисленных и слишком острых элементов, которые могут повредить лодку (некоторые хорошие якоря имеют заостренные элементы, просто с такими нужно обращаться аккуратно).

- Из хороших материалов, которые выдержат столкновение с разными препятствиями на своём пути.

- Надёжно держат судно.

Полезное видео:

Делаем разборный якорь

Простой вариант разборного якоря удобно перемещать, он компактен. Но не стоит использовать его там, где много коряг.

Но не стоит использовать его там, где много коряг.

Понадобятся материалы и инструменты:

- Пару килограмм свинца.

- Пару винтов на 10.

- 2 рым-гаечки.

- Шайба из металла.

- Альпинистская застёжка.

- Труба из металла (длина около 30 см).

- 4 отрезка листового материала (толщина 5 мм, длина около 250 мм, ширина 50 мм).

Пошаговая инструкция:

- Закрутить один винтик в трубное отверстие.

- Залить трубу с другой стороны приготовленным свинцом (делим визуально на три части, заполняем только две).

- Подождать, пока застынет.

- Закрутить другой винтик в отверстие, куда заливали.

- Отпилить головки у двух винтов.

- Обработать места спила с помощью напильника.

- Загнуть концы отрезков из металла под 30-тиградусным углом кверху.

- Просверлить отверстие в середине каждого отрезка.

- На один винт накрутить рым-гайку. Это якорный верх.

- На второй винт надеть металлические отрезки (так, чтобы края были загнуты вверх).

- Зафиксировать отрезки, чтобы образовались прямые углы (для этого используется рым-гайка и шайба).

- К верхней гаечной петельке закрепить альпинистскую застёжку.

Застёжка и рым пригождаются, если якорь зацепляется за что-то.

Чтобы не потерять сделанный утяжелитель, правильно привяжите его: сначала пустить через застёжку, после надёжно зафиксируйте на нижней гаечке. Если якорь зацепился за что-то, просто тяните за канат: застёжка расстёгивается, конструкция переворачивается и легко освобождается.

Делаем «кошку»

Утяжелитель тоже удобный, занимает мало места, в основном используется на участках с чистым грунтом.

Для создаваемой сбственными руками конструкции нужны:

- Труба из металла, длина около 30 см, диаметр — 3 см.

- 4 прутика (можно взять и арматуру), диаметр около 1 см.

- Трос.

Также понадобится болгарка и сварка.

Создаваемый якорь-кошка будет полезным, если следовать такой простой инструкции:

- Сначала заботимся о наличии рыма.

Хорошо, если он имеется с двух сторон, то есть для двух якорей.

Хорошо, если он имеется с двух сторон, то есть для двух якорей. - Сгибаем пруты из металла, образовывая подобие крючка (на то он и якорь под названием кошка). При необходимости края потом можете заострить.

- Привариваем пруты к трубе по кругу.

- На верх трубы варим кольцо (можно просто сделать отверстие), чтобы крепить канат.

- К концу утяжелителя присоединяем канат и крепим его к плавсредству.

Будьте аккуратны, чтобы не проткнуть такой конструкцией лодку.

Делаем «конструкцию Курбатова»

Это проволочный хомут и одна пластина, точнее, лапа. Она проникает в грунт при падении, угол наклона обеспечивается фиксирующей планкой (то есть использовать якорь Курбатова лучше в местах с мягким дном). Чертёж:

Для изготовления такой самоделки не понадобится много элементов, а вот опыт работы со сваркой нужен. Зато благодаря сварке процесс создания конструкции становится не столь длительным.

Что понадобится:

- Прутик из качественного металла, диаметром чуть больше одного сантиметра.

- Проволока из стали.

- Шайбы (конечно, металлические).

- Стальной лист (толщина — 3 мм).

Процесс:

- Изгибаем проволоку так, чтобы она напоминала веретено.

- Вверху «скелета” из проволоки ввариваем планочку из металла, чтобы наша система не смогла разогнуться в ходе использования.

- На концах нашего “веретена” делаем петельки.

- Вставляем шток (он делается из прута)

- Сваркой присоединяем к штоку шайбочки и планки для крепления, затем “лапу”, которую необходимо получить из листового металла.

- Соединяем каркасные края полосочкой листового металла для укрепления изделия и ограничения поворотного угла.

- Всё тем же методом сварки присоединяем к лапе ребро из металла с такой же толщиной.

Если вес такой конструкции маловат, можно дополнить её грузом из свинца.

Делаем якорь Данфорта

Особенность — удлинённая нижняя поперечина, благодаря чему конструкция не опрокидывается, соприкасаясь с дном. Лапы похожи на треугольник, плоские, находятся рядом друг с другом. Такая конструкция может очень глубоко зарыться в дно водоёма.

Лапы похожи на треугольник, плоские, находятся рядом друг с другом. Такая конструкция может очень глубоко зарыться в дно водоёма.

На фото чертёж:

Для такой самоделки нужны:

- 2 шайбы Д8.

- Рым-гайка с болтом.

- Прочное кольцо из хорошего металла.

- 5 гаек: две М5 и три М8.

- 3 болта: один 8 на 60, другой 5 на 35.

- Трубка из качественной стали: длина 60 см, диаметр 3 см.

- Лист из стали: толщина около 4 мм.

Полезное видео о том, как сделать якорь для лодки:

Процесс изготовления:

- Делаем полотна стали пару лап в форме треугольника (углы должны скашиваться, как на фото выше).

- Разрезаем трубку на 2 части — 20 и 40 см.

- В отрезке, который покороче, проделываем два пропила, размеры должны подходить для лап.

- Посередине вырезаем секцию длиной немного больше 3 сантиметров, глубина должна быть чуть больше половины трубчатого диаметра.

- Делаем пять дырочек: одно для рым-гайки посередине заготовки, четыре — для установки лап (по две с каждой стороны).

- Вставляем прорези в лапы, просверливаем на одной оси с дырочками в трубе.