Полимерные наливные полы своими руками: устройство, состав, технология заливки

В настоящее время на строительном рынке появляется все больше современных отделочных материалов. Среди них особенно выделяются полимерные наливные полы, которые обладают хорошими качественными характеристиками. Технология укладки позволяет произвести работы в довольно короткий срок, состав просто заливается на основу. Но необходимо учитывать, что этому процессу предшествует тщательная подготовка поверхности и правильное смешивание раствора.

Виды полимерного покрытия для пола

Существует несколько видов наливных полов, которые различаются по своему составу. Принято выделять следующие варианты:

- Эпоксидные. Эта разновидность обладает устойчивостью к повышенной влажности и механическим нагрузкам, поэтому ее используют для создания половых покрытий в ванных, душевых комнатах, технических помещениях, а также на открытых площадках.

- Метилметакрилатные. Смесь после заливки застывает в довольно короткий срок. Такие составы можно использовать даже при низких температурных показателях. Получаемая поверхность обладает повышенной прочностью и надежностью, способна выдерживать серьезные динамические нагрузки.

- Полиуретановые. Такая разновидность имеет массу положительных свойств, именно поэтому состав наиболее подходит для работы в жилых помещениях. Благодаря эластичности поверхность не подвержена сильным деформациям при усадке конструкции.

- Полиэфирные. Этот вариант отличается от предыдущих более низкой ценой, что сильно отражается на его качествах. Он не обладает необходимой устойчивостью и долговечностью, поэтому применяется крайне редко, исключительно для малоиспользуемых помещений.

- Цементно-акриловые. Этот материал не является полностью полимерным, ведь основу составляет цемент, но акриловые добавки значительно улучшают свойства получаемого покрытия.

Такое богатство выбора позволяет найти оптимальный вариант с учетом особенностей помещений и финансовых возможностей.

Эксплуатационные характеристики покрытий напрямую зависят от вида связующего

Эксплуатационные характеристики покрытий напрямую зависят от вида связующегоТипы конструкции

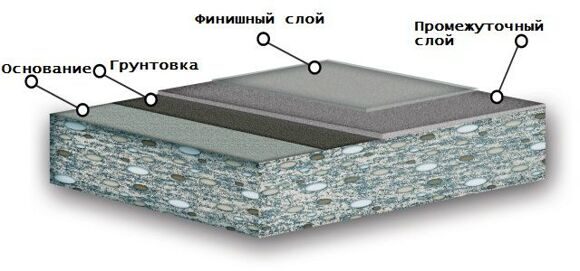

Устройство наливных полимерных полов зависит от специфики конкретного объекта. Поэтому принято выделять разные типы получаемого покрытия:

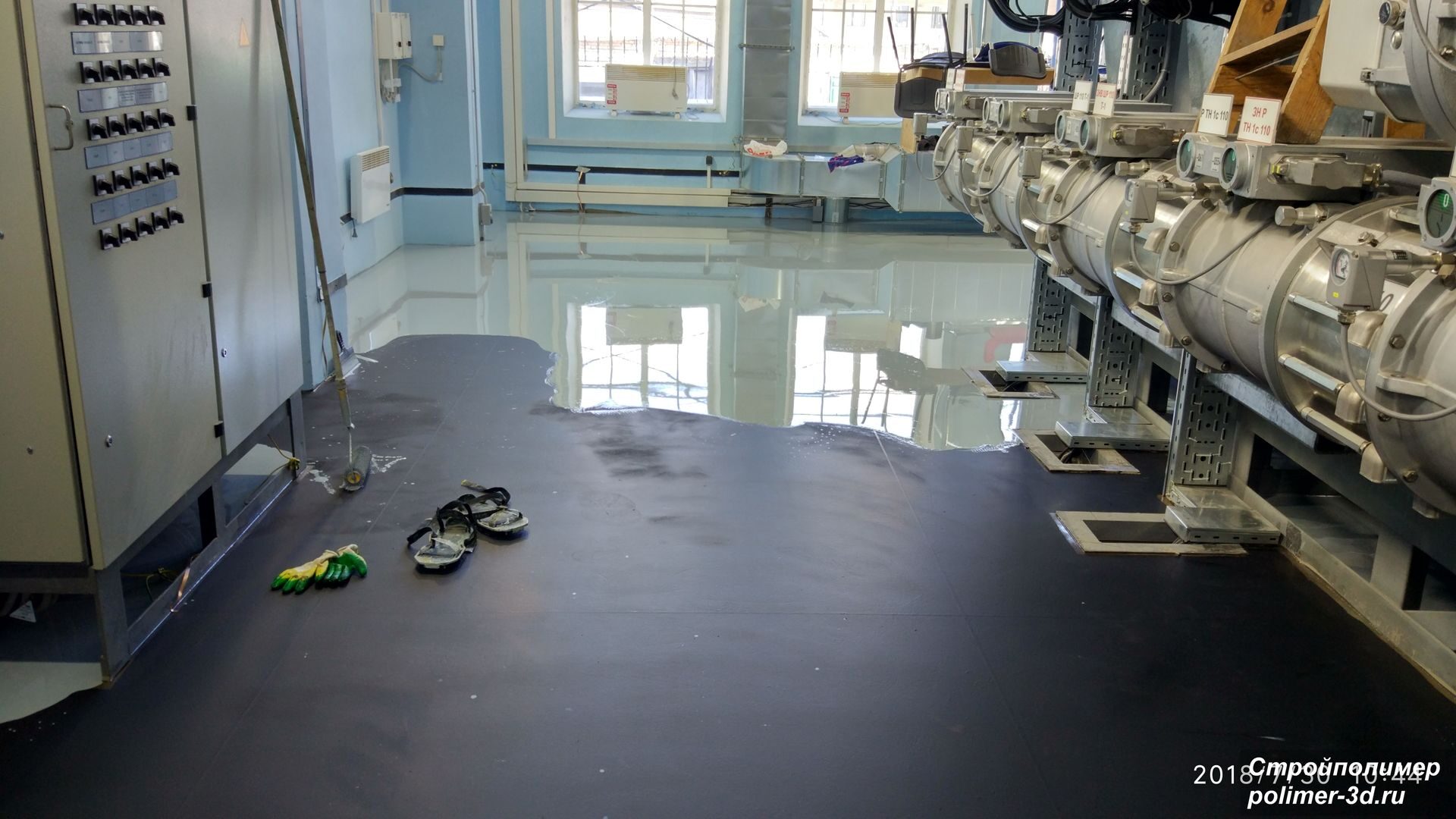

На заметку! Существуют и более узконаправленные типы покрытий на основе полимеров. Например, для промышленных объектов, занимающихся переработкой или изготовлением различной пищевой продукции, существуют противоскользящие составы. А для технических учреждений с большим количеством оборудования – антистатические.

Покрытия, невосприимчивые к магнитным и электрическим наводкам, – одно из лучших решений для технических помещений с подобным оборудованием

Покрытия, невосприимчивые к магнитным и электрическим наводкам, – одно из лучших решений для технических помещений с подобным оборудованиемТолщина покрытия

Наливные полы из полимерного покрытия различаются по возможной толщине создаваемой поверхности, которая влияет на конечные характеристики материала.

- Тонкие. Применяются для жилых помещений с минимальным уровнем нагрузки. Создаваемое покрытие не превышает 1–2 мм.

- Средне-прочные. Слой получается довольно тонким, не более 3 мм, но в отличие от предыдущего варианта, обладает устойчивостью к механическому воздействию.

- Очень прочные. Толщина колеблется от 5 до 7 мм. Поверхность приобретает возможность выдерживать серьезные нагрузки.

Конечно, разновидностей значительно больше, но они относятся к профессиональным вариантам.

Учитывая стоимость самовыравнивающихся составов, толщина слоя имеет огромное значение

Учитывая стоимость самовыравнивающихся составов, толщина слоя имеет огромное значениеРазличия в компонентах

Полимерные изделия различаются по числу входящих в состав материала компонентов:

- Однокомпонентные. Прекрасно подходят для самостоятельного использования. Технология приготовления довольно проста и полностью исключает возможность ошибок. Но смесь должна быть использована в короткий временной промежуток.

- Двухкомпонентные. Наиболее распространенный вариант. Включает в себя базу и отвердитель. Для улучшения конечных свойств могут использоваться различные добавки.

- Трехкомпонентные. Очень сложны в применении, поэтому для работы с ними необходимо обладать профессиональными навыками.

Таким образом, разнообразие материалов велико, что дает возможность выбора.

При схожих эксплуатационных характеристиках двухкомпонентные составы значительно дешевле однокомпонентных, что объясняет их высокую популярность

При схожих эксплуатационных характеристиках двухкомпонентные составы значительно дешевле однокомпонентных, что объясняет их высокую популярностьПлюсы и минусы полов на основе полимеров

Характеристики полимерных материалов имеют плюсы и минусы. Правильная оценка этих параметров позволяет определиться с окончательным выбором изделия для заливки пола.

Преимущества

- Высокая износостойкость. Получаемое покрытие не подвергается значительному истиранию или растрескиванию даже по прошествии времени.

- Отсутствие реакции на химические вещества. Материал не изменяется и при длительном взаимодействии с химикатами.

- Монолитность. Технология заливки предполагает получение поверхности без швов, это обеспечивает простой уход за полом. Но более важным параметром является полная герметичность.

- Устойчивость к воздействию высоких температур. Материал обладает огнеупорностью и не поддерживает процесс горения.

- Антистатичность. Поверхность не притягивает к себе пыль, что делает уход еще проще.

- Экологичность. Существует устойчивое заблуждение, что продукция вредна для здоровья человека. Это не так, покрытие не выделяет токсичные вещества.

Выбирая между полиуретановым и эпоксидным полом, следует учитывать их назначение

Выбирая между полиуретановым и эпоксидным полом, следует учитывать их назначениеНедостатки

Хотя материал обладает впечатляющими достоинствами, нельзя исключать из внимания наличие существенных недостатков:

- Дороговизна. Для получения действительно качественного результата используются составляющие, которые отличаются довольно высокой ценой. Конечно, это компенсируется долговечностью и надежностью покрытия.

На заметку! При выборе материала следует приобретать продукцию проверенных производителей в магазинах, внушающих доверие. Дело в том, что существует множество составов низкого качества, в большинстве случаев они имеют более низкую цену. Итогом использования такого материала станет поверхность, не обладающая нужными декоративными качествами и легко повреждающаяся при минимальных нагрузках.

- Подготовка. Технология предполагает, что основа для полимерного состава должна тщательного подготавливаться, иначе результат не будет соответствовать ожидаемому. Необходимо учитывать, что заливку осуществляют исключительно на хорошо просохшие основания. То есть если была создана стяжка, то времени на высыхание потребуется не менее 3–5 недель.

- Сложность демонтажа. При замене такого покрытия на новое нужно приложить значительные усилия, поскольку монолитность обеспечивает надежность.

Ввиду того что материал сравнительно новый, возможно, развитие технологий уменьшит имеющиеся недостатки.

Устройство полимерных наливных половых покрытий

Наливные полимерные полы своими руками заливаются по стандартным этапам. Важно соблюдать очередность и точность выполнения всех действий.

Подготовка

Эта процедура включает в себя следующее:

- Основа очищается от всего лишнего, оценивается состояние покрытия. Если требуется, то выполняется заделка недостатков.

- Ввиду того что работы чаще проводятся на бетонных основаниях, укладывается гидроизоляция и заливается стяжка. Именно она обеспечивает необходимую ровность.

На больших площадях для гидроизоляции бетона под наливные полы удобно использовать жидкие полимерные составы

На больших площадях для гидроизоляции бетона под наливные полы удобно использовать жидкие полимерные составы - Нужно дождаться просыхания поверхности. Показатель влажности не должен превышать 4%.

На конечном этапе подготовки проводится грунтование. Для этого используется стандартная грунтовка или специальные варианты для полимерных составов.

Повышение адгезии

Для улучшения фиксации на поверхность наносится полимерная основа, которая станет базой для дальнейших мероприятий. Многие мастера советуют дополнительно использовать песок, которым обсыпают еще незастывшую поверхность. После просыхания слоя излишки сыпучего материала удаляют.

Грунт должен соответствовать виду состава, к примеру, под полиуретановый пол нужен полиуретановый грунт

Грунт должен соответствовать виду состава, к примеру, под полиуретановый пол нужен полиуретановый грунтСмешивание эмульсии

Необходимо учитывать, что смешивание производится непосредственно после того, как будут выполнены все предварительные процедуры, поскольку использовать полученный раствор нужно в течение 30 минут. В этот временной промежуток входит и выравнивание.

Чаще всего применяется двухкомпонентный состав, его подготовка сводится к смешиванию основы (полимера) и отвердителя. Перемешивание осуществляется только при помощи электрического инструмента. Если требуется залить большую поверхность, то целесообразно привлечь помощника.

Во время приготовления раствор смешивают при помощи строительного миксера

Во время приготовления раствор смешивают при помощи строительного миксераНа заметку! Каждый производитель размещает на этикетке подробную инструкцию по смешиванию. Там же прописаны условия использования, которые у разных составов могут отличаться.

Заливка

Технология процесса:

При грамотной подготовке обустроить наливной полимерный пол своими руками вполне реально

При грамотной подготовке обустроить наливной полимерный пол своими руками вполне реально- Полимерный состав заливается полосами, работы начинают с дальней части помещения.

- Распределяют смесь при помощи ракли, для неудобных участков применяется шпатель.

- Для удаления пузырьков воздуха и окончательного распределения используется игольчатый валик.

- Если требуется, то после высыхания наносится слой лака.

С целью получения лучшего визуального эффекта перед заливкой на поверхность помещают декоративные элементы или производят ее окрашивание.

Технология нанесения полимерного наливного пола

Нанесение самовыравнивающегося наливного пола

Нанесение тонкослойного наливного пола

Нанесение защитного лака

Холдинг ВМП производит эпоксидные (ГУДЛАЙН ЭП) и полиуретановые (ГУДЛАЙН PU), в том числе тонкослойные и антистатичные (ГУДЛАЙН PU AS) системы покрытий для защиты бетонного основания пола. Технология нанесения полимерного пола зависит от выбранного материала и условий эксплуатации.

Полимерный наливной пол следует наносить после высыхания грунтовочного слоя, не ранее чем через 24 часа, но не позднее 3 суток.

Перед началом работ по нанесению покрытия тщательно обеспылить поверхность, обеспечить отсутствие сквозняков и насекомых в помещении. Прилипание мелких частиц к поверхности не отвердевшего покрытия ухудшает его декоративные качества.

Нанесение самовыравнивающегося наливного пола:

ГУДЛАЙН® PU-11

ГУДЛАЙН® ЭП-22

ГУДЛАЙН® PU-11 AS

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Перед применением необходимо тщательно перемешать основу композиции (2-3 минуты) до однородного состояния с помощью низкооборотного электрического смесителя (300 — 400 об/мин). Затем добавить отвердитель в соотношении, указанном в паспорте и повторно перемешать (2-3 минуты). Особое внимание следует уделить тщательности перемешивания у дна и стенок смесительной тары. Состав перелить в чистую и сухую емкость подходящего объема и ещё раз тщательно перемешать (1-2 минуты).

Весь объем приготовленной смеси компонентов вылить на поверхность основания в виде луж или полос. Материал распределить по поверхности с помощью ракели, зубчатого шпателя.

Нанесенный слой покрытия прокатать игольчатым валиком для предотвращения образования дефектов (пузыри, кратеры). Для передвижения по свеженанесенному слою покрытия использовать мокроступы со специальными шипованными подошвами.

Для создания более усиленного покрытия нанести два слоя композиции. После первого слоя на неотверждённую композицию насыпать песок с излишком. После полимеризации смести не пропитавшийся песок. Швы и наплывы сошлифовать после полного высыхания пола. Второй слой наносить не ранее чем через 24 часа, но не позднее 3 суток.

При невозможности одновременно залить всю площадь помещения, необходимо предусмотреть технологические разрывы. Последующие работы по устройству покрытия начинаются с места остановки.

После окончания работ инструмент немедленно очистить с помощью растворителя СОЛЬВ-УР. Отверждённый материал можно удалить с инструмента только механически.

Время готовности пола к эксплуатации в режиме слабой пешеходной нагрузки (менее 500 человек на 1 м ширины в сутки) – 48 часов, в режиме интенсивной пешеходной нагрузки (500 и более человек на 1 м ширины в сутки) – 7 суток, в режиме полной нагрузки (включая движение транспорта на резиновом ходу) – 14 суток.

Нанесение тонкослойного наливного пола

ГУДЛАЙН® PU-15

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%. Материал следует наносить в 2-3 слоя.

Перед применением эмаль необходимо перемешать с помощью низкооборотного электрического смесителя (300-400 об/мин) до получения однородной суспензии не допуская завихрений.

Эмаль наносить с помощью акрилового, велюрового или мехового валика однородным тонким слоем без пропусков. Допускается использование оборудования безвоздушного распыления. При нанесении тонкослойного наливного пола важно не допускать проливов материала и нанесения толстым слоем, например, в щели, раковины и пр.

Каждый последующий слой наносить не ранее, чем через 12 часов после нанесения предыдущего (при температуре (20 ± 2) ºС и относительной влажности воздуха (65 ± 5)%).

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 7 суток.

Нанесение защитного лака

ГУДЛАЙН® PU-31

Защитный лак для наливного пола наносить не ранее, чем через 24 часа после нанесения композиции. Наносить в 1-2 слоя.

Температура окружающего воздуха в зоне проведения работ должна быть в интервале от +5 до +30°С. Относительная влажность воздуха — от 30 до 80%.

Перед применением основу лака тщательно перемешать в течение 3-5 минут низкооборотным электрическим смесителем (300 — 400 об/мин), затем добавить отвердитель. Компоненты перемешать повторно, избегая образования пены.

Лак наносить с помощью велюрового валика однородным тонким слоем без пропусков.

По окончании работ инструмент промыть водой.

Время выдержки покрытия до начала эксплуатации в режиме слабой пешеходной нагрузки – 24 ч, в режиме полной нагрузки – 3 суток (при температуре (23±5)°С).

Внимание!

Настоящее руководство является обзорным. Все материалы, выпускаемые холдингом, предназначены для профессионального применения.

Устройство полимерных покрытий — советы экспертов

Устройство полимерных покрытий

Наша компания уже давно и успешно занимается устройством полов в Москве и московской области, имея богатый опыт и доверие со стороны партнеров и заказчиков. Среди наших клиентов, которые заказывали нам устройство полимерных покрытий, есть представители самых различных отраслей – от маленьких частных фирм до больших производственных предприятий.

Мы производим устройство полимерных полов для таких помещений, как:

- Промышленные цеха

- Склады

- Фармацевтические и медицинские учреждения

- Военные сооружения

- Спортивные объекты

- Устройство полов в паркингах

- Учреждения культуры

Устройства полимерных покрытий, производимые нашей компанией, соответствуют всем параметрам качества, техническим нормам и требованиям, которые предусмотрены соответствующей отраслевой документацией.

Полимерные покрытия могут быть различных модификаций, и заказчики, которые к нам обращаются, далеко не всегда знают, какие именно полы требуются на объекты. Наши специалисты, изучив профиль любой организации, могут посоветовать, какой тип полов подходит в конкретной ситуации. Все вопросы решаются в индивидуальном порядке и выбираются оптимальные решения для каждого, отдельно взятого заказчика.

Технология устройства напольных полимерных покрытий

Компания «ЭлРус» выпускает защитные и декоративные напольные покрытия. В основе изготовления применяются полимерные материалы: эпоксид и полиуретан. Они монтируются на бетонные, цементно-песчаные конструкции, керамическую плитку, цементно-мозаичные полы. Каждое напольное покрытие должно иметь определенный набор эксплуатационных характеристик. Напольные полимерные покрытия ударопрочные, износостойкие, имеют толщину от полутора до пяти миллиметров, стойкость перед температурами окружающей среды в пределах от -40 градусов и до +80 градусов исходя из шкалы Цельсия. Срок службы материала от 6 лет, если руководствоваться качественными характеристиками изделия, посещаемости людей. Особенность полимерного покрытия пола – прочность при сжатии, в пределах 20 — 50 МПа.

На заметку

При применении материала по прямому назначению, необходимо обращаться к: СНиП 2.03.13-88, 3.04.01-87, описанию используемых материалов TurboFloor, руководству нанесения полимерных покрытий на основания пола.

Транспортировка и хранение TurboFloor

Каждый материал TurboFloor имеет разную вязкость и вступает в различные реакции. При транспортировке, хранении необходимо учитывать технические характеристики веществ, находящихся в составе полимерных покрытий.

Упаковка TurboFloor

Любой материал, изготовленный TurboFloor, упаковывается в заводскую, герметичную упаковку, которая предотвращает попадание воздуха внутрь. В том случае если упаковка имеет следы нарушения, окружающие воздушные массы и вещества попадают внутрь и разрушают материал. При нарушении упаковки завода изготовителя, возврату и восстановлению продукт не подлежит. В таком случае стоит перелить материал в стеклянную банку и закатать на ней крышку.

При взаимодействии однокомпонентных материалов полиуретана, Б компонента, двухкомпонентных полиуретановых систем с паром, конденсатом, раствор подвергается реакции, приводящей к помутнению, увеличивается вязкость вещества, на поверхности целофана образуется твердая корка. При длительном контакте А-компонента двухкомпонентных полиуретановых систем с конденсатом, происходит сорбация материала. После нанесения его на поверхность, результат оставит желать лучшего.

При возникновении контакта с составляющими воздуха, а именно, углекислым газом с Б-компонентом эпоксидных материалов, на поверхности упаковки образуется белая корка, которая может быть удалена путем очищения. Отношение компонентов между собой изменяется, это стоит учесть при смешивании.

Температурный режим

При хранении материала необходимо соблюдать следующий температурный режим: плюс 5 – плюс 15 градусов руководствуясь шкалой Цельсия. В данных рамках, свойства веществ, находящихся в составе материала сохраняются, не проявляются побочные эффекты хранения, эксплуатации.

Если температура окружающей территории повышается свыше 25 градусов Цельсия, вязкость материала резко понижается, что приводит к образованию соответствующего осадка. Если материал в упаковке располагается под открытым солнцем, а потребитель не позаботился о защите покрытия, температура в упаковке увеличивается до 60-70 градусов по шкале Цельсия. Это вызывает снижение вязкости и выпадение осадков твердых частиц и увеличение слеживаемости. Без наличия специального оборудования, вручную распределить полученный осадок по всей смеси весьма сложно.

Когда материал, содержащий органический растворитель TurboFloor PU 10,11,12,15AS,40,41 и менее PU 20,21 очень сильно нагревается, выделяются испарения, которые, за счет высоких температур, создают давление паров внутри упаковки. Что, в свою очередь, может приводить к деформации упаковки, нарушению целостности и потере герметичности. На данную особенность стоит обратить свое внимание при осуществлении транспортировки материалов в летний сезон на далекие расстояния и на открытых площадках.

Понижение температуры окружающей территории до -15 градусов по Цельсию благоприятно воздействует на транспортировку и хранение материала. Это затормаживает процесс высаждения пигментов и наполнителя. Вододисперсионные системы TurboFloor EP10,EP20W,EP33W так же реагируют на понижение температуры. Транспортировка и хранение материалов при «низких» температурах не приведет к ухудшению качества и потере свойств.

Стоит отметить, что многократное количество замораживания и размораживания плохо сказывается на структуре материала. За данными переменами необходимо пристально следить в осенне-весенний период, так как именно в этот промежуток при транспортировке на дальние расстояния, продукция проходит различные температурные зоны с постоянными понижениями и повышениями. Транспортируемая продукция при таких переменах замораживается и размораживается много раз. Это стоит предусмотреть, дабы не получить бесполезный товар при осуществлении работ.

Когда продукция, наконец, достигла своего места назначения, потребителя, организации, после продолжительной транспортировки при низких температурах, материал необходимо оставить в помещение при комнатной температуре не менее, чем на одни сутки.

ГРУНТОВАНИЕ

При нанесении тонкослойных , толстослойных покрытий а также высоконаполненных систем решающее значение имеет качество подготовки основания и качество грунтования.

Только качественно проведенное грунтование основания обеспечивает высокое качество финишного покрытия! При необходимости поверхность грунтуют несколько раз.

Нанесение грунтовок TurboFloor производят при стандартных условиях: объемной влажности бетона не более 4%, температуре в помещении от 15 до 25ºС, относительной влажности воздуха (65÷75)%, исключение составляет двухкомпонентная эпоксидная грунтовка на водной основе, в т.ч. по свежеуложенным и влажным основаниям TurboFloor EP 10

Под наливные полы и другие сплошные толстослойные покрытия основание грунтуют до заполнения пор и появления равномерного блеска поверхности.

Основными требованиями к грунтованию при нанесении наливного пола являются:

- упрочнение поверхностного слоя минерального основания

- заполнение пор основания

В зависимости от качества основания выбирают наиболее эффективную грунтовку, см. таблицу

|

Основание |

Вид материала |

|

Сильно поглощающее |

TurboFloor EP11 |

|

Низкая твердость основания |

TurboFloor PU10 |

|

Нормально поглощающее |

TurboFloor EP11, TurboFloor PU10 |

|

Твердое, слабо поглощающее |

TurboFloor PU10 |

|

Особо плотные основания — вакуум-бетон |

TurboFloor PU10 |

|

Полимерные покрытия |

TurboFloor EP11, TurboFloor PU10 в зависимости от типа полимера |

|

ВНИМАНИЕ! Недопустимо нанесение грунтовок и всех видов покрытий на цементное молочко! Цементное молочко (блестящий светлый слой на поверхности бетонных и цементно-песчаных стяжек) часто образуется в процессе твердения. В процессе эксплуатации этот слой отслаивается и не может служить надежным основанием для покрытий, поэтому он должен быть обязательно удален. Возможно удаление цементного молочка химическим травлением или механически. |

В случае недостаточно качественного заполнения пор основания при грунтовании наносимые впоследствии материалы наливных полов затекают в поры основания, вытесняя из них воздух. Если это произошло сразу после нанесения материала, то воздух в виде пузырька выходит через слой материала на поверхность и образовавшийся при этом след от лопнувшего воздушного пузырька заполняется материалом. Если пора большая или глубокая, то будет отверстие в покрытии.

В процессе отверждения вязкость материала увеличивается и происходит следующее:

- пузырь воздуха не может выйти из слоя материала и остается в покрытии. Толщина покрытия над пузырьком оказывается минимальной и при эксплуатации этот пузырь прокалывается и образуется отверстие в покрытии

- пузырь воздуха лопается, но материал не заполняет образовавшийся дефект и образуется кратер в покрытии.

В ряде случаев свеженанесенную грунтовку необходимо посыпать сухим кварцевым песком для повышения шероховатости поверхности и повышения адгезии слоев. Посыпку осуществляют в следующих случаях:

- когда пауза между нанесением грунтовки и покрытия составляет более 24 часов

- при нанесении наливных полов вне помещений

- если покрытия эксплуатируются в условиях больших перепадов температур и больших механических нагрузок, например холодильники

- если покрытия эксплуатируются при постоянном воздействии воды.

После отверждения грунтовки непроклеенный песок удаляют.

Грунтовки наносят меховым или велюровым валиком с расходом, указанным в листах технической информации на грунтовки и с соблюдением указанных там требований. При грунтовании материалами TurboFloor EP10,11, TurboFloor PU10,15 нельзя использовать поролоновые валики.

Последующие слои грунтовки наносят после полного высыхания предыдущего слоя.

Материал TurboFloor EP33Wобычно не требует грунтования и наносится на свежий бетон трехдневной выдержки. Если нет уверенности в качестве бетона, а также возможной высокой пористости отдельных участков бетонного пола, то с целью предотвращения получения некачественной поверхности рекомендуется грунтовать основание, разбавив материал TurboFloor EP33W чистой водопроводной водой в количестве (5-8)% от общей массы материала или прогрунтовать TurboFloor EP10 . Вязкость при таком разбавлении сильно падает и высаждение пигментов ускоряется. Поэтому в процессе грунтования материал необходимо периодически подмешивать, в противном случае наполнитель и пигмент забивают окрасочный валик, особенно в конце грунтования. На таком тонком высохшем слое грунтовки сразу заметны дефекты, способные испортить поверхность наливного пола. Эти дефекты следует устранить, зашпаклевав поверхность основания.

Особенности нанесения однокомпонентных полиуретановых грунтовок TurboFloor

Полиуретановая грунтовка TurboFloor PU10 отверждается влагой воздуха и основания.

При нанесении грунтовки с расходом большим, чем указано в листе технической информации, возможно вспенивание грунтовки, обусловленное выделением в процессе реакции отверждения углекислого газа, поэтому недопустимо образование луж материала на поверхности основания.

При низкой влажности воздуха время отверждения (высыхания) грунтовки TurboFloor PU10 может достигать нескольких суток. В этом случае необходимо принять меры для искусственного увлажнения воздуха (см. раздел «Нанесение защитных покрытий» настоящей инструкции.

|

При изменении цвета грунтовки (побелении), вспенивании или других побочных явлениях работу следует немедленно прекратить и устранить причины этих явлений. |

Указанные эффекты указывают на недопустимую влажность основания.

Нанесение защитных покрытий TurboFloor

Защитные покрытия TurboFloor сочетают защитные функции износостойких покрытий с декоративностью обычных окрасочных систем. Они предназначены для долгосрочной защиты (от 5 лет) бетона от износа.

Покрытие TurboFloor PU 20,21 является однокомпонентным полиуретановым материалом с высокой химстойкостью, а покрытие TurboFloor EP20W -двухкомпонентное эпоксидное покрытие для свежего бетона.

Покрытия TurboFloor PU 21 и TurboFloor EP20W после отверждения образуют матовую поверхность с различной степенью блеска, TurboFloor PU 21- глянцевая

Подготовка покрытия к нанесению

Перед нанесением материал тщательно перемешивают. Используйте для этой цели насадки на дрель – миксеры. Наиболее эффективным следует признать насадки импеллерного типа, создающие вращающиеся тороидальные потоки и разрежение под мешалкой. Это способствует эффективному поднятию осадка наполнителей и пигментов, выпавших в маловязкой среде в процессе хранения.

Однокомпонентный материал TurboFloor PU20,21 перемешивают до получения однородной по цвету и консистенции жидкость. Не допускать наличия в массе неразбитых комков осадка из пигмента и наполнителя, а при необходимости материал фильтруют через сетку 045 или два слоя марли. Для нанесения воздушным распылением материал допускается разбавлять до рабочей вязкости растворителем Solvent.

При использовании двухкомпонентного материала TurboFloor EP20W предварительно перемешивают компонент А до однородного состояния. Затем в упаковку с компонентом А при вращающейся мешалке тонкой струей вливают компонент Б, и размешивают на высоких оборотах (около 1500 об/мин) в течение не менее 3-х минут с целью диспергирования (равномерного распределения по объему композиции) безрастворного компонента Б в вододисперсионном компоненте А.

Нанесение

Покрытия TurboFloor PU20,21 и TurboFloor EP20W является тонкослойными материалами. Их наносят кистью, меховым или нейлоновым валиком. Рекомендуем наносить не менее 2-х слоев покрытия. Последующие слои наносятся только после высыхания предыдущего слоя (потери липкости).

Во избежание попадания ворса в покрытие используйте только качественные валики.

|

Внимание. Матовость и глянцевость поверхности выявляется после полного высыхания материалов. Вододисперсионные материалы (такие как TurboFloor EP20W) в процессе высыхания темнеют, поэтому сразу после нанесения оценивать цвет поверхности и пытаться его исправлять не следует. |

Нежелательно нанесение материала с расходом больше указанного в описании на данный материал, а для однокомпонентных полиуретановых материалов – недопустимо из-за причин, описанных выше для полиуретановой грунтовки. Кроме этого, нанесение TurboFloor PU20,21 с расходом на слой более 150г/м2 может привести к увеличению блеска материала сверх регламентируемого

При нанесении на непористые поверхности (линолеум, наливные полы и другие типы полимерных покрытий) расход материала должен быть уменьшен. В противном случае, возможно вспенивание материала.

Вододисперсионное покрытие TurboFloor EP20W высыхает достаточно быстро, полимеризуясь уже в высохшем состоянии. Скорость высыхания зависит от скорости испарения воды из материала, а та, в свою очередь, зависит от температуры и влажности окружающей среды. При температуре (18÷22)ºС и относительной влажности (50÷60)% покрытие с рекомендованным расходом высыхает до потери липкости за время до 1 часа. Отверждение покрытия с набором поверхностной твердости продолжается при комнатной температуре около 5 суток. Полную эксплуатационную нагрузку на пол с таким покрытием дают не ранее 7суток после нанесения.

Полиуретановое покрытие TurboFloor PU20,21 отверждается влагой воздуха, поэтому скорость отверждения для неё идентична скорости высыхания. Чем выше относительная влажность воздуха (не допускать конденсации!), тем меньше время высыхания. При (18÷22)ºС и относительной влажности (75÷85)% покрытие рекомендованного расхода высыхает за 2,5÷3 часа. В условиях пониженной влажности (особенно в зимний период в отапливаемых помещениях, когда влажность в помещении составляет (20÷30)%) высыхание до потери липкости может продолжать до нескольких суток. В этом случае необходимо принять меры для искусственного увеличения влажности: расставлять емкости с водой вблизи отопительных приборов, если используются тепловые пушки – их поток направлять через сосуды с водой, использовать кондиционеры с регулируемой влажностью и т.п.

|

ВНИМАНИЕ! После окончания работ примите меры по недопущению проникновения в помещение посторонних людей, транспорта, животных (кошек, мышей, крыс, собак и др.), птиц и насекомых. |

Нанесение наливных поЛов TurboFloor

Нанесение полимерных наливных полов на объекте обычно является последним этапом отделочных работ в помещении, когда снижена вероятность попадания на свеженанесенный материал (в пределах 1-2 суток) пыли, грязи, влаги, а также порчи покрытия полов при проведении дальнейших отделочных, ремонтных и прочих работ.

Полимерные наливные полы наносят только на загрунтованные поверхности. Перед нанесением материала необходимо убедиться в качестве заранее проведенной подготовки поверхности и грунтования. Особое внимание следует уделять наличию пор в загрунтованном основании (см. раздел «Грунтование» настоящей инструкции).

Время жизни смешанного материала ограничено, поэтому необходимо заранее позаботиться о должном освещении, приготовить инструмент и вспомогательные приспособления.

При проведении работ необходимо:

- соблюдать чистоту поверхности и исключить попадание инородных предметов и влаги (в том числе пота) в покрытие.

- позаботится об исключении доступа посторонних людей и животных к свеженанесенному покрытию

- пользоваться сухой и чистой обувью и инструментом, равномерно и тщательно перемешивать и выливать содержимое упаковок.

Инструмент и вспомогательное оборудование, необходимые для нанесения.

Рекомендации даны для нанесения наливного пола на площадь 100-400 м2:

- Чистая тара (ведра, баки) для смешения компонентов. Для 28 кг упаковки наливного пола TurboFloor требуется емкость объёмом не менее 25 литров – 2- 6 шт.

- Малярный скотч или вспененная лента на липком слое (так называемая «пенка») для отделения границы растекания материала (например, в дверных проемах)

- Мощная (не менее 1 кВт) высокоборотная дрель (до 1500 об /мин.) – 1 шт.

(Так как при выходе из строя электродрели во время нанесения материала может быть испорчен не только замешиваемый материал, но и само покрытие, рекомендуем иметь в запасе еще одну электродрель).

- Мешалка («миксер»). Длина оси мешалки должна быть больше глубины емкости для перемешивания – 1 шт.

- Шпатель для распределения материала в труднодоступных местах (под батареями, в углах, у дверей и т.п.) — 1 шт.

- Ракель (швабра) с фиксированным зазором (или другой подходящий инструмент) для распределения материала равномерным слоем по поверхности – 1 – 2 шт.

- Аэрационный игольчатый валик для удаления пузырьков воздуха в количестве из расчета: 1 шт. на площадь 40-70 м2 т. к. нанесение (разлив и распределение) материала производится значительно быстрее, чем прокатка валиком. Однако даже на площади более 400 м2 достаточно 3-4 валика.

- Специальные подошвы на шипах для передвижения по свеженанесенному покрытию – по числу работающих игольчатыми валиками.

- Растворитель (см. листы технической информации) и ветошь для очистки инструмента.

Порядок выполнения работ

Наливные полы TurboFloor являются двухкомпонентными толстослойными покрытиями (1,5 ÷ 3 мм), которые наносят методом разлива с последующим распределением материала специальными швабрами, шпателями и ракелями. Композиции TurboFloor поставляются в комплектной двухкомпонентной упаковке с соотношением компонентов, необходимом для приготовления материала.

|

Внимание! Перед смешением компонентов и нанесением материала убедитесь, что температура компонентов и воздуха в помещении находится в пределах 15-25 оС. Влажность воздуха в помещении не должна превышать 75%. От влажности воздуха зависит фактура поверхности (особенно в случае с TurboFloor PU30,31,32) и блеск покрытия. При высокой влажности 75-85% на поверхности материала появляются микрооспины – следы побочных реакций компонентов материалов с влагой воздуха. |

Подготовительные операции

- При необходимости наклеить малярный скотч или «пенку» в местах, где необходимо ограничить растекание материала или его нежелательное попадание. Например, в дверных проемах, отделяющих помещения с покрытием от помещений без него; на стенах, примыкающих к создаваемым покрытиям и т.д..

- Защитить полиэтиленовой пленкой зону, где будет осуществляться перемешивание материала, очистка инструмента и шипованных подошв, а так же другие сопутствующие операции.

Смешение компонентов материала

1 этап. Вскрывают ведра с компонентами. Компонент А (цветной непрозрачный) тщательно перемешивают до полной однородности в течение 2-5 мин, поднимая со дна осадок пигментов и наполнителей. Если не поднять полностью осадок, то механические характеристики покрытия могут снизиться. Время перемешивания может и отличаться от указанного, в зависимости от вязкости материала и наличия осадка. В любом случае необходимо следить за температурой массы, так при перемешивании вязких сред выделяется тепло, которое очень медленно отводится через стенки упаковки. Разогретый материал после его смешения с другим компонентом резко сокращает время жизни всей системы и усложняет работы при нанесении.

Компонент Б имеет обычно вид бесцветный прозрачный или непрозрачной опалесцирующей жидкости. На поверхности возможны мутно-беловатые разводы.

Если материал используется комплектными упаковками (т.е. на одну упаковку компонента А используется одна упаковка компонента Б), то компонент Б не требует перемешивания. В случае дробного использования упаковок оба компонента обязательно раздельно перемешивают, а смешение их между собой осуществляют согласно пропорции, изложенной в описании на данные материалы.

|

Внимание. Температура массы компонента А не должна превышать 30 градусов Цельсия. При этой температуре время жизни обычно составляет около 20 минут . При температуре 20 градусов это время, как правило, составляет не менее 50 минут. |

2 этап. Переливают компонент А в тару для смешения с компонентом Б и перемешивают смесь компонентов до полной гомогенности (однородности) в течение 2-3 мин, уделяя особое внимание материалу на стенках, днище и углах. Если позволяет объем ведра, то второй этап (первичное смешение компонентов) можно проводить в ведре с компонентом А, соблюдая все те же условия.

Особенностью смешения вододисперсного материала TurboFloor EP33W является необходимость приливания компонента Б в компонент А при вращающееся мешалке, при этом скорость вращения мешалки должна быть не менее 1500 об/мин.

3 этап. Смесь повторно переливают в другую ёмкость и тщательно перемешивают в течение 2-3 минут.

|

Внимание. Если не проводить третий этап, то в покрытие возможно появление дефектов: для TurboFloor PU30,31,32 они выражаются в неотвержденных липких местах на поверхности покрытия. Это происходит из-за пристенного эффекта, когда вследствие достаточно высокой вязкости компонента А не происходит его смешение с компонентом Б около стенок тары, так как это требует значительного времени и усилий. Если не проводить третий этап смешения, то возможно попадание непромешанного материала в общую массу с появлением вышеобозначенного дефекта. Избегать этого пытаются неполным опорожнением ведра, не дожидаясь стекания массы со стенок. Кроме того, что теряется от 3-5 % дорогостоящего материала, полной гарантии от попадания непромешанного материала нет. Только повторное перемешивание (третий этап) гарантирует от непромесов, помогая экономить материал. для TurboFloor EP30 дефекты выражаются в виде аналогичных непромесов (откровенно некачественное смешение, что бывает редко), либо, чаще всего, появляются участки с резко отличающимися областями с пониженной твердостью, хотя внешне вроде бы и отвержденных. для TurboFloor EP33W возможно появления капель плохо промешанных компонентов на поверхности отвержденного покрытия, которые приходится впоследстие удалять растворителем, при этом на поверхности остаются слабо заметные следы. |

Таким же образом необходимо готовить к нанесению и другие двухкомпонентные материалы.

|

Внимание! Следует наносить материал сразу после приготовления. Не держите материал в таре после смешения. |

В процессе химической реакции компонентов в большой таре возможен саморазогрев материала и, как следствие, резкое сокращение времени жизни материала (отверждение в ведре). При этом в ведре материал вроде бы достаточно жидкий для нанесения, но после наливания на относительно холодное основание быстро остывает в тонком слое 1-2 мм и распределить его по поверхности не удается даже принудительно, не говоря уже о саморастекаемости материала.

Нанесение материала TurboFloor

1. Материалы TurboFloor выливают и распределяют по поверхности основания с помощью зубчатого шпателя, мастерка, ракели с фиксированным зазором, позволяющим получить необходимую толщину покрытия. Ширина инструмента должна выбираться в соответствии с качеством основания и размерами неровностей (обычно 500 мм). При использовании инструмента большой ширины на толщине слоя материала могут сказываться неровности основания.

2. Для обеспечения равномерности качества поверхности и гарантированного удаления пузырьков воздуха из наливного пола проводят прокатку свеженанесенного наливного пола игольчатым валиком.

Прокатку начинают сразу после распределения материала по поверхности и осуществляют в течение 5 – 7 минут. Прокатку следует проводить плавно со скоростью приблизительно 0,5 м/сек и не более 2 раз по одному месту. При прокатке не следует отрывать валик от наливного пола.

Как указывалось выше, прокатка валиком с целью удаления вовлеченного при приготовлении воздуха не обязательна, но позволяет равномерно распределить материал по площади и ускорить его выравнивание.

При долговременной прокатке валиком, когда материал уже начинает отверждаться, на поверхности материала остаются следы от валика вследствие потери саморастекаемости материала. Поэтому работать валиком позже, чем через 15 минут после налива (при комнатной температуре материала), не рекомендуется.

Особенностью отверждения вододисперсного материала TurboFloor EP33W является его отверждение одновременно с высыханием (удалением воды). Через 15-20 минут на поверхности материала образуется корочка высохшего материала, под которой материал ещё жидкий и сохраняет свойства саморастекаемости. Если перемешать материал, то он затечет и выровняется, но блеск поверхности в этом месте будет отличаться от окружающей. Поэтому операции по разравниванию и прокатки (если нужно) валиком следует заканчивать не позже, чем через 15 минут после нанесения материала.

Декорирование поверхности.

Иногда для придания декоративного эффекта по свеженанесенному наливному полу вручную или с помощью специального инструмента разбрасывают чипсы (флоки) – чешуйки тонкослойного материала. При выборе чипсов всегда необходимо руководствоваться их видом (химстойкостью), отдавая предпочтение окрашенным в массе, а не поверхностно. В противном случае при последующем нанесении защитного лака, содержащего органический растворитель, краска с чипсов будет пачкать поверхность пола.

|

ВНИМАНИЕ!

После окончания работ примите меры по недопущению проникновения в помещение посторонних людей, транспорта, животных (кошек, мышей, крыс, собак и др.), птиц и насекомых. |

Нанесение высоконаполненных систем на основе связующего TurboFloor

Покрытия пригодны только для жестких оснований.

Высоконаполненные системы на основе материалов TurboFloor представляют собой проклеенный полимерным материалом слой наполнителя (обычный или окрашенный кварцевый песок, дроблёный камень). Получаемый слой имеет высокую механическую прочность, особенно на сжатие, а в случае покрытий типа «террацо» — пористую структуру (так называемое каркасное покрытие). Для удобства эксплуатации поры поверхности заполняют слоем прозрачного полимера.

|

Для уменьшения расхода материала и упрощения проведения работ основание должно быть выровненным. |

Высоконаполненные материалы наносят на загрунтованные поверхности. Перед нанесением материала необходимо убедиться в качестве заранее проведенной подготовки поверхности и грунтования (см. раздел «Грунтование» настоящей инструкции).

После отверждения грунтовки приступают к нанесению покрытий.

Засыпные покрытия

Толщина таких покрытий пола, как правило, от 1,5 до 3,5 мм. При их устройстве обычно используют либо композиции для наливных полов TurboFloor EP30 или TurboFloor PU30,31

По этой технологии устройства высоконаполненных систем на загрунтованную поверхность пола наносят слой жидкого двухкомпонентного материала аналогично технологии, описанной выше в разделе «Нанесение наливных полов». Сразу же после нанесения пол с избытком засыпаю кварцевым песком выбранной фракции. Обычно 4 кг песка на кв.м поверхности достаточно для устройства большинства систем.

После отверждения материала избыток песка, непропитанного жидким материалом, сметают. Количество песка, остающееся в покрытии, зависит от расхода жидкого материала. Для фракции песка 0,3÷0,9 мм примерное соотношение толщины слоя жидкого материала и расхода песка приведено ниже.

|

Толщина слоя жидкого материала, мм |

Расход песка, кг/м2 |

|

0,5 |

1,7 |

|

1,0 |

2,6 |

|

1,5 |

3,2 |

Поверхность обычно выравнивают шлифованием для нанесения последующего слоя.

Для придания декоративного эффекта и защиты песка от выбивания при эксплуатации, поверх наносят слой того же или другого материала с расходом 0,4-0,6 кг/м2. Слой наносят резиновым шпателем или валиком.

Высоконаполненные покрытия «террацо»

В некоторых специфических случаях допустимо не полное заполнение пор основания грунтовками. Такие методы грунтования применяют в случае изготовления «дышащих» покрытий, т.е. покрытий, через поры которых должно происходить испарение излишней влаги основания. Примером такого покрытия может служить высоконаполненная система (в частности с применением связующих TurboFloor EP50или 51 и кварцевого наполнителя) без нанесения верхнего слоя порозаполнителя. При изготовлении «дышащих» покрытий необходимо обязательно обдирать поверхность основания до обнажения его наполнителя. Необходимо проводить пробные нанесения для проверки адгезии покрытия к основанию.

Время жизни материала после смешения компонентов ограничено, поэтому необходимо заранее позаботиться о должном освещении, приготовить инструмент и вспомогательные приспособления.

Подготовка материала к работе

Подготовка связующего TurboFloor

-

Открывают упаковки с компонентами А и Б и тщательно смешивают в течение нескольких минут дрелью с мешалкой.

-

Приготовленное связующее TurboFloor при постоянном перемешивании, медленно выливают в ёмкость с наполнителем и тщательно перемешивают до получения однородной массы, возможно использование специальных строительных смесителей. Рекомендуется использовать для этой цели растворомешалки. Единственным неудобством многократно используемых аппаратов является необходимость периодически их отмывать с помощью соответствующего растворителя.

Внешне смешанная композиция должна выглядеть как мокрый песок без участков несмоченного связующим песка..

устройство наливного пола своими руками, видео, нанесение и изготовление Проспана

В процессе проведения работ по заливке полимерного пола должна соблюдаться правильная технологияТехнология устройства наливных полов считается очень сложной, но, однако именно за счет определенных действий можно добиться превосходного результата в виде отличного покрытия, способного прослужить не один год. Пол регулярно подвергается механическим воздействиям, а потому нужно позаботиться о том, чтобы он был максимально качественный, прочный и износоустойчивый.

Полимерные полы: преимущества технологии устройства

Перед обустройством наливного пола своими руками, первоначально нужно ознакомиться с преимуществами и недостатками данной технологии, чтобы впоследствии не разочароваться и не получить отрицательного эффекта.

У наливного пола есть и плюсы и минусы:

- Эластичность;

- Прочность;

- Полная устойчивость к химическим веществам;

- Пожаробезопасность;

- Легкость монтажа;

- Наличие свойства грязеотталкивания;

- Влагоустойчивость;

- Возможность провести монтаж без помощи специалистов;

- Не требуется особенный уход;

- Гладкая поверхность;

- Антискользящее покрытие;

- Существует огромное множество разновидностей, благодаря чему есть возможность подобрать самый креативный дизайн.

Полимерный пол обладает множеством достоинств, одно из которых – длительный срок эксплуатации, что не маловажно для данной технологии

Что касается недостатков, то наливные полы, на фоне положительных сторон, имеют немало отрицательных, но все они перекрываются тем фактом, что пол прослужит долги годы и не один раз сможет себя окупить. При обустройстве наливного пола, нельзя экономить на материалах, так как это повлияет на эстетичность помещения, а также на прочность, качество и срок службы.

Некачественные полы очень быстро желтеют.

Чтобы обустроить качественный пол, нужно предварительно подготовить прочное основание. Провести демонтаж наливного пола не слишком просто, и потребуется использование мощного специального оборудования. При необходимости сменить напольное покрытие, лучше всего проводить укладку полотен на наливной пол, что сократит высоту стен.

Как производится устройство наливного пола по технологии

Для изготовления наливного пола, потребуется ознакомиться не только с технологией, но и с его разновидностью. Стоит заметить, что такое покрытие имеет далеко не простую классификацию. Если быть точнее, то по тому, какие материалы используются для изготовления пола.

Материалы:

- Эпоксидный выделяется особой прочностью, за счет чего он используется чаще остальных покрытий.

- Эпоксидный пол с монетами и полиуретановым покрытием имеет длительный срок эксплуатации и повышенную прочность.

- Пол с основанием из метилметакрилата быстро застывает и очень прочный. Его используют в основном для помещений промышленного вида.

- Промышленный пол из мочевины, который формируется посредством распыления, и для его монтажа можно не останавливать рабочий процесс.

Полиэфирный раствор считается самым дешевым и низкокачественным видом полимерного пола, срок службы такого покрытия будет очень маленький

Полимерные полы могут быть с различной толщиной. Высокопрочный пол, толщиной до 6 мм, рассчитан на монтаж в помещении промышленного производства. Такие покрытия могут выдерживать любой вид нагрузки. Полы со средней толщиной бывают 1,5-3 мм.

Тонкое напольное покрытие, толщина которого не превышает 1,5 мм, используется в комнатах с минимальной проходимостью.

Обеспыливающее покрытие может иметь минимальную толщину в 0,4 мм и используется для того, чтобы защитить от пыли и грязи любой бетонный пол. В некоторых случаях такие покрытия используется для придания полу определенного оттенка.

Сфера применения Праспана и других видов полимерных полов

Полы на полиуретановой основе могут использоваться в самой различной из областей строительства – в промышленном строительстве цехов, пищевой промышленности, в обустройстве выставочного, торгового или парковочного зала, в строительстве морозильных камер и холодильников, в том числе для спортивных площадок.

Полимерное покрытие «Праспан» обладает высокой прочностью и отличной износостойкостью

В бытовом строительстве используется при обустройстве:

- Ванной комнаты;

- Бассейна;

- Кухонь и туалетов.

Как правило, для обустройства пола в спортивных залах, требуется формирование толщины нижнего слоя в 15 мм и верхнего в 2 мм, и используется эпоксидная основа. Помимо этого, на полу в спортивном зале должна присутствовать резиновая крошка, что создает шероховатое покрытие с антискользящим эффектом. Важно помнить о том, что эпоксидный пол не такой прочный, как полиуретановый и не нужно их класть там, где на пол оказывается сильное механическое воздействие.

Правильное нанесение полимерных полов

Прежде чем осуществить нанесение полимера на пол, требуется выбрать определенный вид покрытия. Как правило, выбирают полы по определенным критериям. Нужно учитывать то, какое качество у старого основания. Обязательно обращается внимание на силу предполагаемой механической нагрузки. Потребуется ли декоративное покрытие. Какими свойствами должен обладать будущий пол, например, антистатичностью, антискольжением и тому подобными.

Чтобы провести монтаж наливного пола, потребуется подготовить все необходимые инструменты:

- Емкость объемом не менее 20 л, в которой будет подготавливаться раствор.

- Низкооборотная дрель и электровенчик. Насадку нужно выбирать по длине больше, чем глубина емкости.

- Шпатель для того, чтобы распределить смесь в труднодоступные места.

- Шпатель-ракля, чтобы выровнять поверхность.

- Игольчатый валик, чтобы удалить пузырьки.

- Подошва с шипами или краскоступы, для легкого передвижения по свежезалитому покрытию.

- Растворитель.

Смешивание полимерных компонентов проводится при температуре + 20 ᵒС

Разведение цветного раствора нужно провести в таре с завода. Далее к ним нужно постепенно добавить прозрачный раствор небольшими порциями. Чтобы получить однородный состав, используется специальная дрель и определенная насадка.

Стоит учесть тот момент, что материал нужно выкладывать на пол сразу после замешивания, чтобы он не начал подсыхать, что ухудшит его эксплуатационные свойства.

Чтобы в будущем исключить образование деформации пола, потребуется предварительно сделать деформационный шов. Нарезаются швы на треть покрытия, а также нужно обеспылить посредством специального промышленного пылесоса. Далее должна проводиться герметизация, чтобы исключить проникновение в них влаги и пыли. Отлично подойдет эмфимастика.

Полимерные полы своими руками (видео)

В зависимости от того, при какой температуре будет проводиться изготовление, требуется определенный срок для высыхания. Как минимум нужно 2-3 дня, что позволит сделать пол очень прочным и износоустойчивым, то есть полностью оправдывающим ожидания.

Стоимость такого пола не маленькая, а технология укладки требует аккуратности, однако все потраченные труды не пройдут зря. Пол сможет полностью оправдать себя и все вложенные силы, средства и нервы.

Технология и этапы создания наливного полимерного пола

Полимерные наливные полы – это высокопрочное напольное покрытие на основе синтетических полимеров, которое обладает повышенными характеристиками надежности, долговечности и износостойкости. Благодаря своим отличным эксплуатационным качествам они широко применяются в торговых залах, гаражах, складах, производствах и других промышленных объектах. Компания «Ингри» предлагает базовые составы для обустройства наливных полов, а также грунтовки, пропитки, лаки, краски и другие вспомогательные материалы и оборудование.

Полимерные наливные полы – это высокопрочное напольное покрытие на основе синтетических полимеров, которое обладает повышенными характеристиками надежности, долговечности и износостойкости. Благодаря своим отличным эксплуатационным качествам они широко применяются в торговых залах, гаражах, складах, производствах и других промышленных объектах. Компания «Ингри» предлагает базовые составы для обустройства наливных полов, а также грунтовки, пропитки, лаки, краски и другие вспомогательные материалы и оборудование.

Этапы создания наливного полимерного пола

Подготовка основания. Основанием для нанесения такого покрытия может служить цементная стяжка, бетон, магнезит, сталь и другие материалы. Одним из наиболее важных и трудоемких этапов в технологии полимерных наливных полов является подготовка поверхности. Качественная обработка позволяет избежать в будущем отслоения покрытия.

Подготовка основания. Основанием для нанесения такого покрытия может служить цементная стяжка, бетон, магнезит, сталь и другие материалы. Одним из наиболее важных и трудоемких этапов в технологии полимерных наливных полов является подготовка поверхности. Качественная обработка позволяет избежать в будущем отслоения покрытия.

- Механическая обработка. Степень адгезии полимерного состава к поверхности зависит от ее шероховатости. Одним из самых эффективных способов подготовки бетонного или цементного основания является его механическая обработка дробеструйной машиной. В ходе такой полировки с поверхности пола удаляются непрочно держащиеся частицы и цементное молочко, повышается степень шероховатости. Площадь сцепления покрытия с бетоном при этом увеличивается минимум в два раза. В некоторых случаях вместо дробеструйной обработки используется фрезеровальная и шлифовальная.

- Грунтование поверхности. Нанесение грунтовки обеспыливает основание, упрочняет верхний слой бетона, обеспечивает надежную адгезию полимера с основанием. Вследствие этого значительно увеличивается срок службы готового пола и снижается риск его отслоения. Грунтовка способна проникать в бетонные поры на глубину до 3 мм. Полное запечатывание пор является одним из важнейших элементов подготовки, если же они останутся открытыми, то выходящий из них воздух может нарушить целостность свеженанесенного жидкого полимера. Показателем хорошо загрунтованного основания является наличие видимой пленки на поверхности.

Нанесение основного слоя. К данному этапу обычно приступают через сутки после грунтования. В зависимости от выбранного состава существуют различные технологии полимерных наливных полов.

Нанесение основного слоя. К данному этапу обычно приступают через сутки после грунтования. В зависимости от выбранного состава существуют различные технологии полимерных наливных полов.

- Самонивелирующие. Наливные полимерные полы самовыравнивающегося типа очень распространены и имеют множество видов. Они готовятся непосредственно на стройплощадке. Компоненты состава в заданных пропорциях смешиваются до однородного состояния, а затем полученная жидкая масса равномерно распределяется по основанию. До отверждения покрытия не допускается попадание влаги на поверхность. В течение первых десяти минут после нанесения полимера осуществляются все операции по разравниванию. Для удаления пузырьков воздуха и обеспечения равномерности покрытия свеженанесенный пол прокатывается игольчатым валиком.

- Высоконаполненные. В ассортименте компании «Ингри» также представлены высоконаполненные наливные полы повышенной прочности. Они наносятся с помощью добавления кварцевого песка в самонивелирующийся состав.

- Малонаполненные. Тонкослойные (окрасочные) наливные полы наносятся как на свежеуложенный бетон, так и на уже существующее основание. Они требуют ровной и качественно подготовленной поверхности. По технологии нанесения полимерный наливной пол окрасочного типа схож с самонивелирующимся. При необходимости поверхность посыпается цветными чипсами.

Нанесение финишного слоя. Если к помещению не предъявляются специальные требования, то данный этап не является обязательным. Однако если необходимо придать полу особые свойства, прибегают к нанесению финишного слоя. Он может использоваться для повышения декоративно-эстетических (цвет, стойкость к ультрафиолету, блеск или матовость) или физико-механических (износоустойчивость, шероховатость или гладкость, химическая стойкость) характеристик. В качестве финишного покрытия может применяться защитный прозрачный лак.

Нанесение финишного слоя. Если к помещению не предъявляются специальные требования, то данный этап не является обязательным. Однако если необходимо придать полу особые свойства, прибегают к нанесению финишного слоя. Он может использоваться для повышения декоративно-эстетических (цвет, стойкость к ультрафиолету, блеск или матовость) или физико-механических (износоустойчивость, шероховатость или гладкость, химическая стойкость) характеристик. В качестве финишного покрытия может применяться защитный прозрачный лак.

Нарезка швов. Наливные полимерные полы достаточно эластичны и не дают технологической усадки, однако они испытывают на себе все деформации, которым подвержено бетонное основание. Поэтому в напольном покрытии зачастую прорезаются температурно-усадочные швы. Обычно они повторяют уже имеющиеся швы бетонного основания и заливаются полиуретановым герметиком.

Нарезка швов. Наливные полимерные полы достаточно эластичны и не дают технологической усадки, однако они испытывают на себе все деформации, которым подвержено бетонное основание. Поэтому в напольном покрытии зачастую прорезаются температурно-усадочные швы. Обычно они повторяют уже имеющиеся швы бетонного основания и заливаются полиуретановым герметиком.

Вы можете более подробно ознакомиться с продукцией, предназначенной для создания полимерных полов, в соответствующем разделе каталога. За дополнительной информацией о товарах и их приобретении обращайтесь по телефонам для Вашего региона, указанным на странице «Контакты».

Наливной пол своими руками: пошаговая инструкция

Если перед Вами встал вопрос как сделать наливной пол своими руками, то данная информация, должна Вам предоставить необходимые данные. Но стоит учесть тот факт, что устройство полимерных полов только на первый взгляд кажется достаточно легким занятием. На самом же деле, это трудоемкий и ответственный процесс, требующий огромного внимания к различного рода мелочам, знания технологии устройства полимерного покрытия и соблюдения температурно-влажных показателей как основания, так и окружающей среды. Закончив ознакомление с данной статьей, если Вы для себя решили, что лучше доверить такую ответственную работу профессионалам, обращайтесь в компанию «Стройполимер»

Подготовка основания под устройство полимерных полов

Этап по подготовке основания под дальнейший монтаж полимерного пола является крайне важным, т.к. качественно подготовленное основание, это одна из главных составляющих в устройстве наливных полов. Бетонный пол или цементно-песчаная стяжка, это пористое и хорошо впитывающей влагу основание, поэтому необходимо произвести шлифовку основания с целью удаления не прочно держащихся частиц и различных загрязнений. Используются мозаично-шлифовальная или фрезеровальная машина для больших и средних помещений или ручные шлифовальные машины для малых помещений. Затем происходит обеспыливание поверхности промышленным пылесосом.

Фрезеровка бетонного пола

2) После тщательной подготовки и обеспыливания основания, необходимо загрунтовать основание- на подготовленное основание наносят полимерный состав с высокой пропитывающей способностью, которое упрочняет, обеспыливает основание и закупоривает поры бетона, для предотвращения выхода воздуха.

3) На загрунтованное основание наносится промежуточный(базовый) слой- в зависимости от нагрузок, дефектов основания, наносится в 1-3 слоя, с добавлением кварцевого песка для упрочнения и выравнивания пола.

Базовый слой

4) Перед нанесением финишного полимерного состава, по необходимости производят шлифовку базового слоя с дальнейшем обеспыливанием. Наливной слой наносится зубчатым шпателем или раклей. После, необходима тщательная прокатка не отвержденного слоя специальным игольчатым валиком для выравнивания материала и удаления вовлеченного в материал воздуха. Для передвижения по еще не отвержденному слою, используется специальная обувь.

Финишный слой

Основание под монтаж полимерного наливного пола должно соответствовать следующим параметрам:

-остаточная влажность бетонного основания не более 4%;

-прочность бетонного основания не менее М200;

-температура воздуха и основания не ниже +10°С

-влажность воздуха не более 80%

-класс прочности на сжатие цементно-песчаного раствора 20мПА и выше

-допускается неровность поверхности не более 4 мм отклонения профиля на двухметровой рейке.

Для обеспечения наилучшего результата на объекте необходимо поддерживать определенный температурный режим в диапазоне 18-22°С при относительной влажности окружающей среды не более 80% и основания напольного покрытия – 4%.

При устройстве полимерного покрытия, следует заранее принять во внимание назначения данного пола, качество основания и учитывать возможные механические и химические нагрузки. Полимерные полы могут быть разные по толщине, в зависимости от нагрузок.

Для устройства полимерных полов мы использует следующие материалы:

1) эпоксидные- имеют высокую химическую и механическую стойкость, а так же влагостойкость. Не подвержены воздействию нефтепродуктов, солей, щелочей, кислот.

2) полиуретановые- срок службы таких полов составляет 20 и более лет. Стойкость к вибрационным и ударным нагрузкам, износостойкие, выдерживают высокие и низкие температуры.

Устройство бетонных полов и оснований под полимерные покрытия регламентируется СНиП 2.03.13-88

Полимерные полы и покрытия для пола

С развитием строительных технологий ассортимент материалов для отделки полов существенно расширяется. Вместо традиционных напольных покрытий из паркетной доски, линолеума, ламината все чаще используются полимерные, наливные эпоксидные, полиуретановые и полиметилакрилатные полы.

С развитием строительных технологий ассортимент материалов для отделки полов существенно расширяется. Вместо традиционных напольных покрытий из паркетной доски, линолеума, ламината все чаще используются полимерные, наливные эпоксидные, полиуретановые и полиметилакрилатные полы.

Полимерное покрытие пола представляет собой тонкую пленку, чаще всего около 2 мм, по поверхности бетонного основания, если полы на эпоксидной или полиметилакрилатной основе, по металлической или деревянной основам, если полы на основе эластичных полиуретанов. Такая пленка не только обеспечивает защиту основания от внешних механических и агрессивных химических воздействий, но и придает эстетическую привлекательность помещению. С помощью таких полимерных покрытий удается создать идеально ровную поверхность с высокими ударопрочными, износостойкими и санитарно-гигиеническими свойствами.

Полимерные материалы используют для устройства новых и восстановления старых напольных покрытий:

- производственных цехов и складских помещений;

- торговых центров, офисных и административных зданий;

- медицинских и образовательных учреждений;

- предприятий общественного питания;

- закрытых автостоянок и гаражных боксов;

- жилых домов и квартир.

Область применения наливных полимерных полов обуславливается характеристиками материала:

- тонкослойные покрытия (0,1– 1 мм) – оптимальный вариант для помещений с малой пешеходной нагрузкой;

- наливные полы ( 1-4 мм) подходят для устройства напольных покрытий в местах со средней и высокой проходимостью, химической и механической нагрузкой;

- высоконаполненные полимерные составы (до 10 мм) способны выдерживать весьма значительные механические нагрузки и используются в производственных цехах.

В зависимости от состава наливные полы делятся на эпоксидные, полиуретановые и полиметилакрилатные системы, состоящие из одного или, двух компонентов. Полиуретановые материалы отличаются устойчивостью к воздействию прямого солнечного света и химических веществ и могут укладываться на бетонную, металлическую, деревянную основу. Эпоксидные материалы обладают высокой ударной и абразивной стойкостью и подходят для объектов с высокой транспортной и пешеходной нагрузкой. Полиметилакрилатные материалы встречаются реже, но применяются в экстремальных условиях производства работ (например при пониженных температурах) и при сжатых сроках строительства.

Швейцарский концерн строительной химии Sika производит помимо полимерных наливных так же и полимерцементные покрытия и стяжки для предварительного и финишного выравнивания полов в промышленных, офисных и жилых помещениях. Кроме того, в ассортимент продукции компании входят различные виды грунтовок и защитных лаковых покрытий. Материалы Sika подходят для всех видов работ – от предварительной подготовки и ремонта оснований под устройство полимерной стяжки пола до устройства идеально ровных финишных покрытий с широчайшим спектром свойств.

Преимущества полимерных полов

- Длительный срок эксплуатации. В зависимости от степени интенсивности и вида эксплуатационных нагрузок от 10 до 20 лет и более.

- Высокие эксплуатационные характеристики. Эпоксидные и полиуретановые покрытия обладают высокой прочностью, водонепроницаемостью, устойчивостью к температурным перепадам, истиранию и воздействию химических веществ. При необходимости можно использовать составы с электропроводящими или противоскользящими свойствами, а также искробезопасные и не поддерживающие горение.

- Соответствие санитарно-гигиеническим нормам. Полимерные полы не способствуют развитию плесени, грибка и других микроорганизмов, поэтому широко используются в детских и медицинских учреждениях, на объектах фармацевтической промышленности, в лабораториях, на предприятиях общественного питания.

- Низкие затраты на ремонт и обслуживание. При соблюдении технологии укладки полимерные полы практически не требуют ремонта и легко поддаются уборке.

- Экологическая безопасность. Полимеризовавшиеся наливные полы не имеют запаха, не вызывают аллергических реакций, не выделяют вредных компонентов под воздействием высоких температур или химических веществ.

- Отличные декоративные качества. С помощью полимерных составов можно создать пол любой расцветки. При реализации дизайнерских проектов напольное покрытие украшается минеральными цветными включениями, орнаментами или объемными 3D-рисунками.

Полимерные полы для дома

Традиционные паркет, линолеум, ламинат, кафель и ковролин постепенно сдают позиции. Вместо них в жилых помещениях все чаще делают наливные полимерные полы. В продаже имеется широкий выбор материалов, которые позволяют оформить покрытия в любой цветовой гамме и создать по-настоящему эксклюзивный интерьер и обеспечить комфортные условия пребывания.

Эпоксидные полы наиболее подходят для коридора и кухни, так как они устойчивы к истиранию. Полиуретановые покрытия с высокими водонепроницаемыми и звукоизоляционными свойствами лучше устанавливать в гостиных, спальнях и ванных комнатах, спортзалах, а так же на открытых и закрытых балконах и лоджиях.

Выбирая наливные полы для дома, нужно учесть не только назначение помещения, но и его интерьерные особенности. В строгой гостиной лучше использовать однотонное покрытие классического белого или черного цвета. Для реализации эксклюзивного дизайнерского проекта наиболее подойдет пол с декоративным орнаментом. Чтобы напольное покрытие приобрело более эффектную фактуру или красивый блеск, его поверхность покрывается защитным матовым или глянцевым лаком соответственно.

Среди преимуществ наливных полов для дома можно выделить:

- бесшовность – полимерцементная стяжка пола и финишное покрытие не имеют швов и препятствуют проникновению влаги в основание;

- долговечность – наливной пол прослужит владельцам квартиры не менее 15 лет;

- декоративность – современные полимерные материалы имеют различные оттенки палитры RAL и подходят для реализации самых сложных дизайнерских идей.

Устройство полимерных полов

Чтобы получить идеально ровную и гладкую поверхность, нужно строго соблюдать технологию монтажа. Процесс устройства полимерных покрытий пола состоит из нескольких этапов:

Чтобы получить идеально ровную и гладкую поверхность, нужно строго соблюдать технологию монтажа. Процесс устройства полимерных покрытий пола состоит из нескольких этапов:

- Подготовительные работы. Включают в себя выравнивание или шлифование базового основания, устройство полимерцементной или полимерной стяжки пола, нанесение грунтовки.

- Подготовка состава. На этом этапе необходимо внимательно изучить инструкцию на упаковке, а лучше техническое описание продукта на сайте. Перед заливкой полимерных полов требуется правильно смешать все компоненты материала. Все действия нужно производить в строгом соответствии с инструкцией.

- Устройство полимерного покрытия пола. На этой стадии саморастекающийся состав наносится на загрунтованное основание при помощи специального широкого шпателя с прямоугольными или треугольными зубьями. При необходимости поверхность можно декорировать специальными чипсами различных цветов. Время застывания полимерного покрытия – 24 часа.

- Финишные работы. Заключительный этап устройства полимерных полов – нанесение лакового состава (в один или несколько слоев). Финишное покрытие дополнительно защищает пол от механических повреждений и придает ему декоративный блеск или благородную матовость. Через 2-3 дня, когда лак полностью застынет, пол будет готов к эксплуатации.

Полимерные полы от компании Sika

В ассортимент строительной химии Sika для устройства полов входят полимерцементные сухие смеси для выравнивания и подготовки основания под финишное покрытие, одно- и двухкомпонентные полимерные полы, грунтовки и защитные лаковые покрытия. Материалы можно использовать в качестве:

- финишных наливных полов;

- тонкослойных и толстослойных полимерных стяжек для выравнивания цементно-песчаных и бетонных оснований.

Среди преимуществ наливных полов Sika можно выделить:

- быстрый набор необходимой прочности;

- способность к самовыравниванию;

- экономный расход;

- простоту и удобство в работе.

По вопросам приобретения полимерных полов Sika обращайтесь к нашим официальным дилерам и региональным представителям, телефоны которых указаны на сайте в разделе «Контакты».

На больших площадях для гидроизоляции бетона под наливные полы удобно использовать жидкие полимерные составы

На больших площадях для гидроизоляции бетона под наливные полы удобно использовать жидкие полимерные составы