Характеристики и применение СМЛ листов

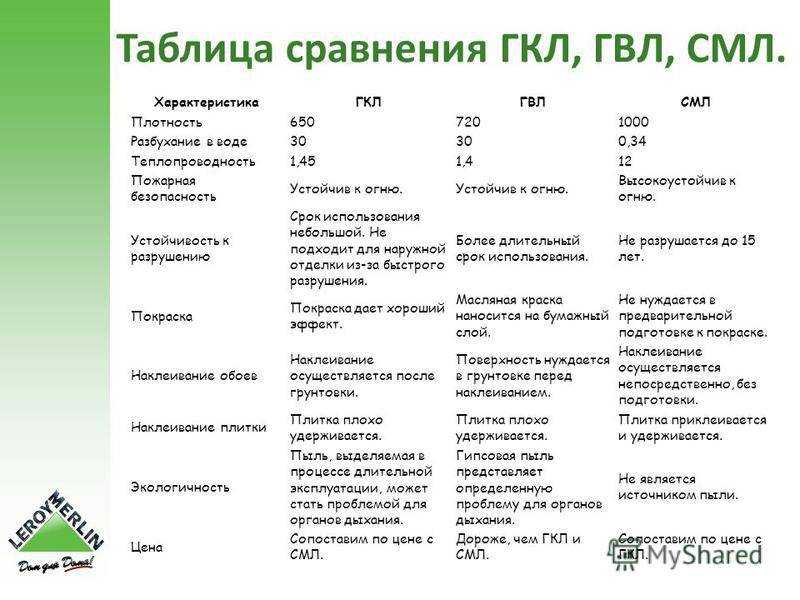

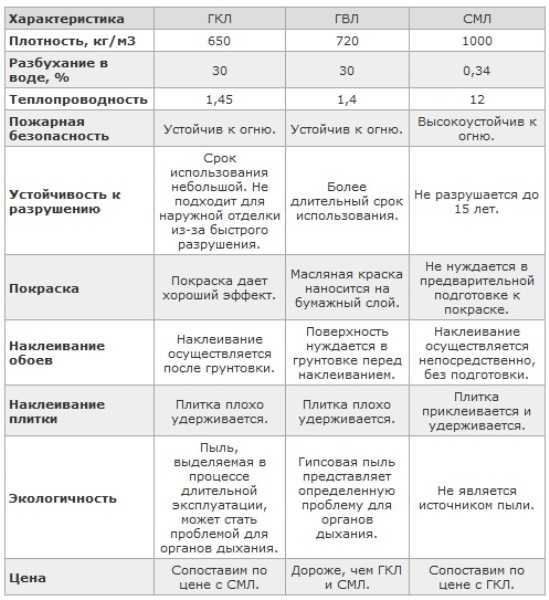

Стекломагниевый лист представляет собой уникальный строительный материал, который применяют для внутренней и внешней отделки зданий. Благодаря особой структуре СМЛ превосходит гипсокартон, а также другие привычные стройматериалы по прочности и износостойкости. Стекломагнезитовый лист содержит в составе магниевый оксид, перлит, древесную стружку мелкой дисперсии, стеклотканевую сетку. Соотношение компонентов зависит от класса СМЛ: эконом, стандарт, премиум. Наиболее крепкие плиты класса премиум содержат максимальное количество оксида магния.

Структура листов

Стекломагниевые листы производят плитами толщиной 4-12 миллиметров. Наиболее распространенные размеры материала составляют 2500х1220 миллиметров. Внешняя гладкая поверхность СМЛ уже подготовлена для финишной отделки: на нее можно наносить краску, лак, штукатурку, клеить обои. Внутренняя шероховатая сторона плит не подходит для отделочных работ, однако, в некоторых строительных работах монтаж производят именно этой стороной наружу.

Сфера применения

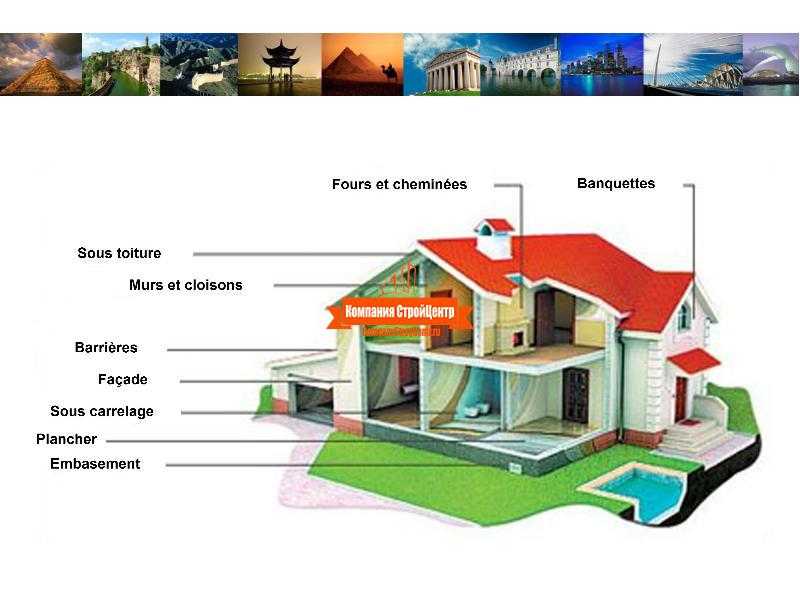

Сфера применения стекломагнезитовых листов широка. Материал используют для внешней или внутренней облицовки разного типа общественных и промышленных построек. СМЛ применяются при строительстве перегородок, арок, возведении стен, подвесных потолков. Благодаря устойчивости к перепадам температур плиты можно использовать для внешней обшивки конструкций, формирования потолочных конструкций. Большое применение стекломагнезитовые листы нашли при формировании опалубки, заливке бетона.

Преимущества

Полотна СМЛ легки в обработке и установке. Сформировать конструкцию из этого материала может любой человек без опыта своими руками. Плиты обладают устойчивостью к повышенной влаге, насекомым. Листы устойчивы к действию химикатов, а также безопасны для окружающей среды и человека. Как и камень, магнелит не изменяет структуру при перепадах температур, пожароустойчив, прочен, долговечен. Одно из главных достоинств СМЛ состоит в высокой влагостойкости, что позволяет использовать материал во влажных помещениях.

С плитами просто работать, их легко резать без осыпаний. Чтобы закрепить листы, их достаточно просверлить, использовать саморезы, пневмопистолет или гвозди. Структура СМЛ при этом не повредится. Срок службы магнелита при правильном монтаже и эксплуатации составляет более 15 лет. При этом плиты не будут пагубно влиять на здоровье, ведь они не содержат в составе вредных формальдегидов. Благодаря этому материал можно применять в любых жилых помещениях.

Характеристики морозостойкости магнелита наиболее высокие среди аналогичных материалов — класс F50. Даже при применении СМЛ в условиях низких температур, его прочность не будет уменьшаться более чем на 3,5%. Прочность на изгиб плит обеспечивает специальная армирующая сетка в составе.

Недостатки

При правильном производстве материал будет лишен недостатков. Однако на рынке встречаются бракованные образцы. У таких листов может выделяться соль при намокании, вызывающая появление ржавчины на металлических поверхностях. Подобные низкокачественные плиты лучше не использовать во влажных комнатах или для наружной обшивки с высокими перепадами температур. Также на качество СМЛ влияет тип магнезита. Эконом сегмент значительно менее прочный и стойкий к внешним воздействиям в отличие от премиального класса. Чтобы приобрести качественные СМЛ, при покупке обратите внимание на несколько деталей:

Также на качество СМЛ влияет тип магнезита. Эконом сегмент значительно менее прочный и стойкий к внешним воздействиям в отличие от премиального класса. Чтобы приобрести качественные СМЛ, при покупке обратите внимание на несколько деталей:

- цвет должен быть бежевым или желтым;

- по краям лист не крошится, а структура всего материала должна быть прочной;

- магнезит не должен окисляться или окрашивать воду.

Стекломагниевые плиты пользуются большой популярностью на строительном рынке. Благодаря широкой сфере применения и простоте в обработке, материал приобретают как для мелкого частного строительства, так и для обширных производственных построек. Разнообразие классов позволяет выбрать подходящий по характеристикам и бюджету вариант. Чтобы получить консультацию по выбору магнезита, обратитесь к менеджерам osbmarket.ru через форму обратного звонка или по телефону горячей линии.

Рекомендованные товары

Полезные материалы

Виды и характеристики древесных плит

Подробнее

Утепление пола пеностеклом

Подробнее

Что лучше: фанера или ОСБ?

Подробнее

Толщина ОСБ плит

Подробнее

Правила выбора фасадного утеплителя — обзор и свойства материалов

Подробнее

Древесные плиты

Подробнее

Kronospan OSB 4 на складе!

Подробнее

Грунт-защита Holzer скидка -7!

Подробнее

Хозблок из ОСБ плит

Подробнее

Чем заделать стыки OSB плит

Подробнее

Повышение цен ОСП, OSB!

Подробнее

Наносит ли OSB вред здоровью

Подробнее

ULTRALAM OSB T&G в магазине OSBmarket. ru

ru

Подробнее

Что-то хорошее! ОСБ цена ниже!

Подробнее

ГКЛ или ГВЛ — что лучше и почему

Подробнее

Террасная доска — виды и применение

Подробнее

Возврат к списку

Стекломагниевый лист: технические характеристики, применение

Стекломагниевый лист (СМЛ) – это инновационный строительный материал с отличными качественными характеристиками, применяемый в отделочных работах как внутреннего, так и наружного типа. За счет своих технических свойств продукт выступает в качестве неплохого аналога гипсокартонным листам, фанеры, плоскому шиферу, ДСП и др.

Стекломагниевые листы еще называют ксилолитоволокнистым листом (КВЛ), доломито-волокнистым листом (ДВЛ), известкововолокнистым листом (ИВЛ), магнезитовым листом или магнезитовой плитой. Все определения равнозначны.

| Содержание статьи: 1. Технология производства СМЛ 2. Преимущества СМЛ-панелей 3. Недостатки стекломагнезитового листа 4.  Применение стекломагниевых листов Применение стекломагниевых листов5. Особенности монтажа СМЛ 6. Советы по выбору высококачественного стекломагниевого листа |

Технология производства СМЛ

Весь технологический процесс по производству стекломагниевых плит проходит в несколько этапов. Изначально заготавливаются специальные смеси согласно рецептуре, используют только экологичные компоненты, за основу берется вещество магнезит. Затем формируются листы и изготовляется полуфабрикат. Листы ламинируют с одной или обеих сторон. Такое шлифование выполняется в том случае, если не планируется подвергать материал дополнительному декорированию. Далее смывают частицы пыли и сушат листы в специальных сушильных камерах. На последних этапах процесса делается торцовка (обрезают неровные края), придают товарный вид материалу и упаковывают листы в пачку.

Технические характеристики стекломагниевого листа

- Магнезитовый лист представляет собой плиту с определенной толщиной, которая варьируется от 3 до 30 мм.

Лист содержит: поверхностный (первичный) слой, стекловолоконную сетку, выполняющую укрепляющую функцию, специальный наполнитель, еще один слой сетки с укреплением и наполнитель внутренней стороны.

Лист содержит: поверхностный (первичный) слой, стекловолоконную сетку, выполняющую укрепляющую функцию, специальный наполнитель, еще один слой сетки с укреплением и наполнитель внутренней стороны.

- Плотность листов выше других материалов и равна 1-1.1 г/см3, поэтому его можно использовать как напольное покрытие.

- За счет водостойкости (до 95%) листы применяют во влажных помещениях (ванные комнаты), коэффициент деформации при воздействии влажной среды составляет всего 0,34%.

- По силе сопротивления к изгибу стекломагниевый лист выигрывает у гипсокартона, но немного проигрывает ориентированно-стружечным плитам.

Преимущества СМЛ-панелей

Материал обладает следующими преимуществами:

- устойчивостью к влажной среде. Такие плиты остаются неизменными в форме и размере при высокой влажности. Они не расслаиваются и не вздуваются. Используются для предварительной отделки бассейнов, душевых кабин и саун;

- не боится огня.

Материал негорючий и устойчив как к высоким температурам, так и к их перепадам, по технической документации способен выдержать до 1200°С. Используется для отделки каминов;

Материал негорючий и устойчив как к высоким температурам, так и к их перепадам, по технической документации способен выдержать до 1200°С. Используется для отделки каминов;

- стекломагниевые листы проверены на предмет морозостойкости – выдерживают 50 циклов замораживаний;

- за счет слоеной структуры плит, материал обладает отличными шумопоглощающими свойствами. Звукоизоляция стен из магнезитовых листов превышает звукоизоляцию кирпичных стен;

- наружная поверхность плит – гладкая, что позволяет сразу произвести поклейку обоев или окрасить лист краской;

- отличная адгезия с другими строительными материалами любых видов;

- стекломагнезитовые плиты имеют небольшой вес и удобны при монтажных работах;

- СМЛ-панели – экологически чистый материал, не несет вреда для здоровья;

Недостатки стекломагнезитового листа

На самом деле недостатков у этого материала не так много, некоторые из них касаются различий между классами.

- В листах класса «Премиум» содержится оксид магния в больших количествах, за счет этого структура материала очень плотная. Повышена не только огнестойкость, но и морозостойкость. Листы класса «Эконом» имеют хрупкие края, их эксплуатация недолговечна. Выделяемая соль при намокании способна привести к коррозии металла.

- Плиты низкого сорта отличаются хрупкостью, повышенным водопоглощением.

- Высокая стоимость высококачественного материала.

Применение стекломагниевых листов

Как было сказано выше, листы делятся на несколько классов, каждый из них имеет свои характеристики. Ключевым моментом в использовании плит является толщина плиты. Использование СМЛ напрямую зависит от этого критерия.

| Толщина стекломагниевого листа | Сфера применения |

| до 3мм |

|

| до 8мм |

|

| до 12мм |

|

| до 30мм |

|

Как видно, стекломагниевые листы широко применяются в строительной сфере. Из СМЛ производят также мебель, эксплуатация которой планируется в помещении с повышенной влажностью. Помимо этого, из плит изготавливают рекламные щиты, баннеры, конструктивные элементы, которые долгое время сохраняют презентабельный вид, несмотря на воздействие окружающей среды.

Фасады из стекломагнеивых плит очень востребованы при строительстве производственных и промышленных сооружений. Выполняют следующие функции: защищают армирующие материалы от коррозии, эффективный способ по утеплению здания, предотвращение проникания внутрь помещения шумовых воздействий, выравнивание нарушенной геометрии здания.

Выполняют следующие функции: защищают армирующие материалы от коррозии, эффективный способ по утеплению здания, предотвращение проникания внутрь помещения шумовых воздействий, выравнивание нарушенной геометрии здания.

Применение стекломагниевых листов в ванной комнате

Аргументы «за»:

- выдерживают высокую температуру и влажность;

- магнезитовые плиты не подвержены появлению плесени и грибка;

- хорошо крепится и держится плитка.

Аргументы «против»:

- материал низкого качества под воздействием влаги становится мягче;

- низкокачественные листы трескаются, кафельная плитка ломается.

Особенности монтажа СМЛ

Для установки СМЛ-панелей не обойтись без металлического профиля, шпаклевки, кронштейнов, саморезов и ленты для армирования. Перед началом работ необходимо установить несущую конструкцию. Именно для этого и нужен металлический профиль, также используются кронштейны и различного рода крепежи.

Стекломагниевые плиты крепятся как в поперечном, так и в продольном порядке. Если СМЛ укладывать поперечно, то плиты на стенах фиксируются горизонтально, на потолке соблюдается поперечный порядок. Если крепление происходит по продольной схеме, то соблюдается вертикальный порядок на поверхности стены, на потолке листы крепятся продольно.

При креплении СМЛ на металлическую конструкцию оставляют расстояние в 1 см между плитой и полом, позже оно заполнится шпатлевкой. Во избежание деформации материала листы фиксируются от центра, с постепенным переходом к внешнему краю. Саморезы нужно крепить на расстоянии в 25 см друг от друга, стекломагниевые листы высокого качества требуют предварительного сверления отверстий под них. Данный продукт можно не только сверлить, но и фрезеровать и забивать в него гвозди. Появление трещин и сколов исключено. Чтобы сделать отверстие, используйте лобзик, ножовку или дрель. Для шпатлевки применяйте любую штукатурную смесь.

Рекомендации при монтаже стекломагнезитовых листов

- До начала проведения установочных работ следует убедиться, что материал сухой.

- Нужно следить чтобы волокна на магнезитовых плитах располагались в вертикальном порядке, так повышается прочность и устойчивость конструкции.

- Для фиксации стекломагниевого листа можно использовать те же саморезы, что и при работах с гипсокартоном.

- Резать СМЛ нужно на ровной поверхности, располагайте гладкую сторону плиты сверху.

- Финишная отделка подразумевает: грунтовку шпатлевку и затирку.

Советы по выбору высококачественного стекломагниевого листа

Цена на данную продукцию формируется исключительно из его принадлежности к определенному типу. Некоторые продавцы пытаются выдать листы низкокачественного стекломагнезита за плиты «Премиум» класса. Чтобы правильно различить качество, обращайте внимание на:

- цвет материала: для высококачественных плит он должен быть желтым или бежевым. Продукция белого оттенка или серого говорит о низком качестве;

- ломкие края листов свидетельствуют об их растрескивании;

- по возможности опустите лист в емкость с водой, если по истечении двух часов вода потемнела, то материал лучше не приобретать;

- также лучше отказаться от покупки если основу листа составляет флезилиновая основа.

Такой материал непрочен и легко возгорается.

Такой материал непрочен и легко возгорается.

В заключение можно сделать вывод о том, что СМЛ, действительно, качественный материал, который выигрывает по многим параметрам у своих аналогов. Главное, приобретайте его в проверенных магазинах или базах, где продавцы могут предоставить сертификат качества.

MG2275 Плита из оксида магния

Плита из оксида магния Описание

Плита из оксида магния (Стеклянно-магниевая плита) изготавливается из оксида магния, хлорида магния, воды, ткани из стекловолокна, перлита и древесной стружки в качестве сырья, посредством конфигурации и модификаторы и новый вид негорючего магния, переработанного по специальной технологии производства. Он обладает такими характеристиками, как противопожарная защита, водостойкость, отсутствие запаха, нетоксичность, незамерзание, коррозионная стойкость, отсутствие трещин, неизменность, негорючесть, высокая прочность и легкий вес, удобная конструкция и длительный срок службы. Он имеет сложные специальные характеристики среди аналогичных продуктов в стране. Его можно непосредственно окрашивать, облицовывать шпоном и наносить непосредственно на плитку. Поверхность обладает хорошими красящими свойствами.

Он имеет сложные специальные характеристики среди аналогичных продуктов в стране. Его можно непосредственно окрашивать, облицовывать шпоном и наносить непосредственно на плитку. Поверхность обладает хорошими красящими свойствами.

Характеристики плиты из оксида магния

| Размер (мм) | № по каталогу Масса (кг) |

| 3x915x1830 | 6 |

| 3x915x2135 | 7 |

| 3x1220x2440 | 10 |

| 4x915x1830 | 8 |

| 4x1220x2440 | 14 |

| 5x1220x2440 | 15 |

| 6x915x1830 | 10,5 |

| 6x915x2135 | 12 |

| 6x1220x2440 | 18 |

| 8x915x1830 | 13,5 |

| 8x1220x2440 | 24 |

| 9x915x1830 | 15 |

| 9x1220x2440 | 25,5 |

| 10x1220x2440 | 28,5 |

| 12x1220x2440 | 34 |

| 14x1220x2440 | 40 |

| 15x1220x2440 | 42,5 |

| 18x1220x2440 | 51 |

| 19x1220x2440 | 54 |

| 20x1220x2440 | 57 |

* Если вам нужно настроить продукты с другими характеристиками, свяжитесь с нами.

Применение плит из оксида магния

Плита из оксида магния широко используется во внутренних и наружных стенах, декоративных панелях, потолках, аутсорсинге стальных конструкций, аутсорсинге вентиляционных каналов, кровельных панелях, покрытии проводов и кабелей и в других областях.

Упаковка

Наша плита из оксида магния тщательно обрабатывается во время хранения и транспортировки, чтобы сохранить качество нашей продукции в ее первоначальном состоянии.

Связанные документы

Оксид магния SDS

ПАСПОРТ БЕЗОПАСНОСТИ оксида магния

Предварительный просмотрСкачать

ЗАПРОСИТЬ ЦЕНУ У НАШЕГО КОМАНДЫ ПО ПРОДАЖАМ

- Ваше имя (обязательно)

- Ваш адрес электронной почты (обязательно)

- Название компании (обязательно)

- Страна (обязательно) AfghanistanAland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCyprusCzech RepublicDemocratic Republic of CongoDenmarkDisputed TerritoryDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFederated States of MicronesiaFijiFinlandFranceFrench GuyanaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard Island and Mcdonald IslandsHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIraq -Saudi Arabia Neutral ZoneIrelandIsraelItalyIvory CoastJamaicaJapanJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlands AntillesNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussiaRwandaSaint Helena and DependenciesSaint Kitts and NevisSaint LuciaSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and South Sandwich IslandsSouth KoreaSpainSpratly IslandsSri LankaSudanSurinameSvalbard and Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуАмериканские Виргинские островаУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенное КоролевствоСоединенные ШтатыОтдаленные Малые острова СШАУругвайУзбекистанВануатуЯнянаВенесуэраZambiaZambiaВьетнамскаяВьетнамУоллис и Фу0176

- Телефон опционально)

- Керамика (необязательно) Нитрид бораЦирконийLaB6CeB6Карбид кремнияКарбид бораДругое

- Примечания (необязательно)

- Загрузка файла (необязательно)

未选择任何文件

Металлы | Бесплатный полнотекстовый | Микроструктура – механические свойства и применение магниевых сплавов

1.

Введение и область применения

Введение и область применения Транспорт является основным источником выбросов CO 2 и считается наиболее актуальной глобальной климатической проблемой. Учитывая тот факт, что малый вес является решающим фактором повышения эффективности обычных двигателей внутреннего сгорания, а также электромобилей, более широкое использование металлов с низкой плотностью, таких как алюминий и магний, является эффективным средством борьбы с выбросами CO 9 .0202 2 выбросов и создать эффективную автомобильную технологию с низким или даже нулевым выбросом углерода. В результате глобальная тенденция к облегчению веса вызвала крупные международные усилия по разработке инновационных и экономически эффективных магниевых сплавов и обработке легких конструкционных компонентов. Тем не менее, широкое использование магниевых сплавов в транспорте затруднено, потому что у нас все еще нет полного понимания их механических и электрохимических свойств, являющихся результатом сложного взаимодействия между микроструктурой и химическим составом сплава. По сравнению со сталью или даже алюминием исследования магниевых сплавов относительно молоды, в основном они публикуются в течение последних 20 лет, когда появились значительные достижения в характеристиках с высоким разрешением и сложных методах атомистического моделирования. Это открыло много новых интересных возможностей, чтобы пролить свет на все еще нерешенные вопросы и стимулировать новые области исследований.

По сравнению со сталью или даже алюминием исследования магниевых сплавов относительно молоды, в основном они публикуются в течение последних 20 лет, когда появились значительные достижения в характеристиках с высоким разрешением и сложных методах атомистического моделирования. Это открыло много новых интересных возможностей, чтобы пролить свет на все еще нерешенные вопросы и стимулировать новые области исследований.

Цель этого специального выпуска состоит в том, чтобы охватить широкий спектр материалов, освещающих текущие достижения, и предоставить читателям некоторые перспективы направления исследований магниевых сплавов в ближайшем будущем в связи с глобальными проблемами. В этом специальном выпуске представлены статьи, представляющие современное состояние и направления исследований взаимосвязи между микроструктурой, свойствами и промышленным применением магниевых сплавов. Статьи в специальном выпуске охватывают широкий спектр тем исследований, от производства сплавов до обработки деформируемыми изделиями, включая расширенную характеристику материалов в различных масштабах длины, манипуляции с микроструктурой с использованием легирования, термомеханической обработки, а также современное моделирование материалов для определения наилучших результатов. комбинации состав/обработка/микроструктура для целевых применений. Материалы, включенные в специальный выпуск, послужат ориентиром для синергетического развития новых сплавов и обработки недавно разработанных сплавов.

комбинации состав/обработка/микроструктура для целевых применений. Материалы, включенные в специальный выпуск, послужат ориентиром для синергетического развития новых сплавов и обработки недавно разработанных сплавов.

2. Материалы

О большом успехе специального выпуска свидетельствуют 12 высококачественных статей, охватывающих широкий круг тем, от литья до оптимизации свойств и условий эксплуатации.

В первой статье этого спецвыпуска [1] исследованы межфазные реакции между лигатурами Mg-40Al и Mg-30Y при температурах 350–400 °C методом диффузионной пары. Ввиду отсутствия систематических исследований кинетики диффузии в системах Mg-Al-Y данное исследование устраняет большой пробел в определении междиффузионных взаимодействий легирующих элементов и образования интерметаллических фаз на границе раздела диффузионной пары. Из микроструктуры интерфейса авторы сообщили, что на границе раздела диффузионной пары образовались заметные реакционные слои с подслоями разного контраста. Установлено, что толщина этих слоев увеличивается с увеличением температуры и продолжительности отжига (от 24 ч до 72 ч). Интересно, что Y в матрице Mg-30Y не диффундировал в противоположную матрицу Mg-40Al, что было связано с его относительно большим атомным радиусом. Интерметаллическая фаза Al2Y, которая считается многообещающим измельчителем зерна, образовалась только после того, как Al диффундировал в Mg-30Y. Термодинамические расчеты показали, что эта фаза является наиболее стабильной среди других фазовых составов в системе Al-Y. Анализ путей диффузии наряду с измерениями XRD также подтвердил образование фазы Al2Y в результате взаимодействия между Al и Y. Исследуя кинетику роста реакционных слоев, авторы оценили энергию активации диффузии примерно в 90 кДж/моль. Они также предоставили полезные параметры диффузии Al и Y, которые, как было обнаружено, предпочтительно диффундируют в слой, расположенный в матрице Mg-30Y. Коэффициенты взаимной диффузии Al при разных температурах были выше, чем у Y.

Установлено, что толщина этих слоев увеличивается с увеличением температуры и продолжительности отжига (от 24 ч до 72 ч). Интересно, что Y в матрице Mg-30Y не диффундировал в противоположную матрицу Mg-40Al, что было связано с его относительно большим атомным радиусом. Интерметаллическая фаза Al2Y, которая считается многообещающим измельчителем зерна, образовалась только после того, как Al диффундировал в Mg-30Y. Термодинамические расчеты показали, что эта фаза является наиболее стабильной среди других фазовых составов в системе Al-Y. Анализ путей диффузии наряду с измерениями XRD также подтвердил образование фазы Al2Y в результате взаимодействия между Al и Y. Исследуя кинетику роста реакционных слоев, авторы оценили энергию активации диффузии примерно в 90 кДж/моль. Они также предоставили полезные параметры диффузии Al и Y, которые, как было обнаружено, предпочтительно диффундируют в слой, расположенный в матрице Mg-30Y. Коэффициенты взаимной диффузии Al при разных температурах были выше, чем у Y. Аналогичным образом энергия активации диффузии Y была выше, чем у Al. Результаты, полученные в этом исследовании, способствовали лучшему пониманию поведения осаждения в сплавах Mg-Al-Y, которые известны своей тонкой микроструктурой и улучшенными прочностными свойствами.

Аналогичным образом энергия активации диффузии Y была выше, чем у Al. Результаты, полученные в этом исследовании, способствовали лучшему пониманию поведения осаждения в сплавах Mg-Al-Y, которые известны своей тонкой микроструктурой и улучшенными прочностными свойствами.

Второй вклад Z. Yan et al. В [2] представлена новая технология интенсивной пластической деформации (CEE-AEC), которая использовалась для переработки литого магниевого сплава AZ31B в экструдированные пластины с мелким размером зерна и повышенной пластичностью. Это проводилось при 350°С со скоростью экструзии 1 мм/с. В предлагаемом методе экструзия с циклическим расширением использует асимметричную полость экструзии, которая вносит деформацию сдвига и тем самым изменяет базальную текстуру и увеличивает фактор Шмида для базального скольжения. Авторы использовали МКЭ для проектирования геометрии штампа и заготовки на основе расчетного распределения эффективной деформации в различных зонах деформации и требуемых усилий в зависимости от времени обработки. Благодаря сочетанию непрерывной и прерывистой динамической рекристаллизации полученная микроструктура после трех проходов была полностью рекристаллизована с размером мелкого зерна ~10 мкм (степень измельчения ~9).6% относительно исходного литого состояния). Соответствующая текстура была четкой, но демонстрировала пиковую интенсивность вне базового угла под углом 45° от направления экструзии. При этом свойства растяжения экструдированных образцов показали привлекательное сочетание предела текучести (~115 МПа), предела прочности при растяжении (~209 МПа) и максимального удлинения (~30%). Полученные результаты наглядно демонстрируют возможность использования этого интеллектуального метода для получения превосходных механических свойств из обработанных литейных магниевых сплавов сразу после трех циклов деформации. Дополнительным важным преимуществом является возможность изготовления больших деталей, что позволяет использовать этот метод жесткой пластической деформации в промышленных масштабах.

Благодаря сочетанию непрерывной и прерывистой динамической рекристаллизации полученная микроструктура после трех проходов была полностью рекристаллизована с размером мелкого зерна ~10 мкм (степень измельчения ~9).6% относительно исходного литого состояния). Соответствующая текстура была четкой, но демонстрировала пиковую интенсивность вне базового угла под углом 45° от направления экструзии. При этом свойства растяжения экструдированных образцов показали привлекательное сочетание предела текучести (~115 МПа), предела прочности при растяжении (~209 МПа) и максимального удлинения (~30%). Полученные результаты наглядно демонстрируют возможность использования этого интеллектуального метода для получения превосходных механических свойств из обработанных литейных магниевых сплавов сразу после трех циклов деформации. Дополнительным важным преимуществом является возможность изготовления больших деталей, что позволяет использовать этот метод жесткой пластической деформации в промышленных масштабах.

Производство высококонкурентных тонких проволок из сплавов Mg-Al-Zn (AZ) посредством прямой экструзии обсуждается в третьем вкладе Nienaber et al. [3]. Проволоки из магниевых сплавов обладают высокой удельной прочностью; следовательно, они привлекательны для использования в качестве наполнителей в соединениях или в качестве биоразлагаемых шовных материалов в области медицины. Обычно очень тонкую проволоку (толщиной ~100 мкм) производят путем волочения экструдированных стержней с использованием нескольких проходов и промежуточного отжига. Альтернативное производство литых заготовок методом прямой экструзии чрезвычайно сложно из-за чрезвычайно высокой степени деформации. Другим сложным аспектом является острая потребность в высоком качестве поверхности, которое оказывает сильное влияние на коррозионные свойства производимой проволоки. В этом исследовании авторы продемонстрировали, что можно производить проволоку толщиной 1 мм из различных сплавов AZ с различным содержанием алюминия (например, AZ31, AZ80 и AZ9). 1) методом прямой экструзии при температуре 325 °С и скорости экструзии 0,1 мм/с. Ограничение по уменьшению толщины ниже 1 мм было связано с пределом производительности экструзионного пресса пиковым усилием 2,5 МН. Все проволоки из сплава Mg показали однородную мелкозернистую микроструктуру со средним размером зерна менее 10 мкм. Предел текучести при растяжении составлял от ~180 до ~195 МПа, а предел прочности при растяжении — от ~270 до ~300 МПа. С увеличением содержания Al максимальная интенсивность текстуры уменьшалась, что сопровождалось более случайным распределением ориентации между полюсами 〈101¯0〉 и 〈112¯0〉. Это положительно сказалось на пластичности, которая колебалась от ~16% (деформация разрушения) для AZ31 до ~21% для AZ9.1. Качество поверхности изготовленных проводов было проверено до и после испытания на обмотку. AZ31 показал самую гладкую поверхность среди других сплавов перед испытанием на обмотку. После испытания шероховатость проволоки значительно увеличилась, что зависело от диаметра намотки.

1) методом прямой экструзии при температуре 325 °С и скорости экструзии 0,1 мм/с. Ограничение по уменьшению толщины ниже 1 мм было связано с пределом производительности экструзионного пресса пиковым усилием 2,5 МН. Все проволоки из сплава Mg показали однородную мелкозернистую микроструктуру со средним размером зерна менее 10 мкм. Предел текучести при растяжении составлял от ~180 до ~195 МПа, а предел прочности при растяжении — от ~270 до ~300 МПа. С увеличением содержания Al максимальная интенсивность текстуры уменьшалась, что сопровождалось более случайным распределением ориентации между полюсами 〈101¯0〉 и 〈112¯0〉. Это положительно сказалось на пластичности, которая колебалась от ~16% (деформация разрушения) для AZ31 до ~21% для AZ9.1. Качество поверхности изготовленных проводов было проверено до и после испытания на обмотку. AZ31 показал самую гладкую поверхность среди других сплавов перед испытанием на обмотку. После испытания шероховатость проволоки значительно увеличилась, что зависело от диаметра намотки. Интересно, что сплав AZ91 с самым высоким содержанием Al показал наименьшее увеличение шероховатости поверхности, что подчеркивает успех описанного процесса в производстве высокопроизводительной проволоки с превосходным профилем механических и поверхностных свойств.

Интересно, что сплав AZ91 с самым высоким содержанием Al показал наименьшее увеличение шероховатости поверхности, что подчеркивает успех описанного процесса в производстве высокопроизводительной проволоки с превосходным профилем механических и поверхностных свойств.

Механизмы разрушения в обычных магниевых сплавах, демонстрирующих механическое двойникование, являются темой четвертой статьи этого специального выпуска [4]. В целом известно, что двойникование вызывает несовместимость деформаций в микроструктуре, которую необходимо компенсировать за счет двойников скольжения или взаимодействия в соседних зернах; в противном случае это привело бы к зарождению трещин. Поэтому исследования эффектов двойной аккомодации на границах зерен и двойников очень важны для понимания инициирования повреждений в магнии и других металлах с ГПУ. Чтобы добиться этого, авторы провели тщательный микроструктурный и фрактографический анализ взаимодействия между двойниками и другими модами деформации и дефектами микроструктуры. Они использовали электронную микроскопию в сочетании с дифракцией обратного рассеяния электронов in situ на магниевом сплаве AM30, экструдированном путем плоской деформации, с текстурой двойного волокна. Это дало возможность отслеживать деформацию за счет различных ориентаций соседних зерен с благоприятной и неблагоприятной активацией двойникования {101¯2} и {101¯1}. Результаты выявили различные типы двойниковых взаимодействий с дислокациями скольжения, границами зерен и другими двойниками, которые приводили к локальному растрескиванию. Ядерные близнецы с очень низким макроскопическим фактором Шмида были менее устойчивы к возникновению повреждений в результате этих взаимодействий. Интересное наблюдение было сделано в случае двойников {101¯2} в благоприятно ориентированных зернах, где варианты двойников, способные легко зарождаться на границах зерен, показали благоприятный рост по сравнению с другими вариантами. Было высказано предположение, что это могло быть связано с усиленным зарождением скользящих (подвижных) разрывов на пересечении границ зерен и двойников, а не между двумя границами двойников.

Они использовали электронную микроскопию в сочетании с дифракцией обратного рассеяния электронов in situ на магниевом сплаве AM30, экструдированном путем плоской деформации, с текстурой двойного волокна. Это дало возможность отслеживать деформацию за счет различных ориентаций соседних зерен с благоприятной и неблагоприятной активацией двойникования {101¯2} и {101¯1}. Результаты выявили различные типы двойниковых взаимодействий с дислокациями скольжения, границами зерен и другими двойниками, которые приводили к локальному растрескиванию. Ядерные близнецы с очень низким макроскопическим фактором Шмида были менее устойчивы к возникновению повреждений в результате этих взаимодействий. Интересное наблюдение было сделано в случае двойников {101¯2} в благоприятно ориентированных зернах, где варианты двойников, способные легко зарождаться на границах зерен, показали благоприятный рост по сравнению с другими вариантами. Было высказано предположение, что это могло быть связано с усиленным зарождением скользящих (подвижных) разрывов на пересечении границ зерен и двойников, а не между двумя границами двойников. Другим интересным открытием было то, что близнецы {101¯1} легче зарождались при сжатии по оси 〈c〉, чем при сжатии по оси 〈c〉, о чем сообщается в литературе. Хотя этот аспект еще не был подробно исследован, авторы предполагают, что он связан со сложным напряженным состоянием в случае сокращения оси 〈c〉, которое может способствовать перетасовке атомов, связанной с двойникованием {101¯1}. Благодаря этим важным выводам исследование дает ценную информацию для лучшего понимания взаимодействий двойников и микроструктуры и их влияния на образование двойников и инициирование повреждений в магниевых сплавах. Он также предлагает полезный вклад в развитие наших существующих моделей моделирования пластичности кристаллов.

Другим интересным открытием было то, что близнецы {101¯1} легче зарождались при сжатии по оси 〈c〉, чем при сжатии по оси 〈c〉, о чем сообщается в литературе. Хотя этот аспект еще не был подробно исследован, авторы предполагают, что он связан со сложным напряженным состоянием в случае сокращения оси 〈c〉, которое может способствовать перетасовке атомов, связанной с двойникованием {101¯1}. Благодаря этим важным выводам исследование дает ценную информацию для лучшего понимания взаимодействий двойников и микроструктуры и их влияния на образование двойников и инициирование повреждений в магниевых сплавах. Он также предлагает полезный вклад в развитие наших существующих моделей моделирования пластичности кристаллов.

В статье, написанной Бианом М., Хуангом X. и Чино Ю. [5], описывается разработка нового типа дисперсионно-твердеющего листового магниевого сплава. Авторы выбрали магниево-серебряную систему с добавлением кальция и исследовали возможность разработки дисперсионно-твердеющих листовых сплавов Mg. На основе программного обеспечения Pandat они рассчитали фазовую диаграмму Mg-Ag, содержащую фиксированное содержание Ca на уровне 0,1% масс. Они приготовили три сплава с разным содержанием Ag (1,6 мас.%, 6 мас.% и 12 мас.%), прессовали их в листы и прокатывали до конечной толщины. Они исследовали реакцию старения при 170 °C, измерив твердость по Виккерсу и свойства при растяжении, а также проанализировали микроструктуру с использованием различных методов электронной микроскопии.

На основе программного обеспечения Pandat они рассчитали фазовую диаграмму Mg-Ag, содержащую фиксированное содержание Ca на уровне 0,1% масс. Они приготовили три сплава с разным содержанием Ag (1,6 мас.%, 6 мас.% и 12 мас.%), прессовали их в листы и прокатывали до конечной толщины. Они исследовали реакцию старения при 170 °C, измерив твердость по Виккерсу и свойства при растяжении, а также проанализировали микроструктуру с использованием различных методов электронной микроскопии.

В состоянии обработки T4 TYS листа из сплава Mg-1,5Ag-0,1Ca составляет всего 85 МПа, 57 МПа и 47 МПа вдоль RD, 45° и TD соответственно. При содержании Ag 12 мас.% предел текучести при растяжении (TYS) увеличивается в состоянии, обработанном Т4, до 193 МПа, 130 МПа и 117 МПа в направлении RD, 45° и TD. Искусственное старение при 170 °С в течение 336 ч (Т6) дополнительно увеличивает TYS листа из сплава Mg-12Ag-0,1Ca до 236 МПа, 163 МПа и 143 МПа в направлении RD, 45° и TD. Характеристика микроструктуры показывает, что AgMg 4 отвечают за повышение прочности, и на изображении HAADF-STEM с высоким разрешением, анализирующем шаблоны БПФ, авторы подтверждают, что соотношение ориентации между матрицей α-Mg и AgMg 4 составляет (0001) ɑ ǁ (0001)AgMg 4 , [−2110]ɑ ǁ [10-10]AgMg 4 . Эти результаты показывают, что можно улучшить реакцию старения и ускорить кинетику старения сплавов Mg-Ag-Ca за счет микроструктурного дизайна.

Эти результаты показывают, что можно улучшить реакцию старения и ускорить кинетику старения сплавов Mg-Ag-Ca за счет микроструктурного дизайна.

Доклад, написанный Остаповцом А., Кушниром К., Матисом К. и Шишкой Ф. [6], посвящен численному анализу взаимодействия между растущим двойником растяжения и препятствиями в магнии. Исследование основано на многомасштабном подходе, поскольку рост близнецов моделируется с использованием атомистической модели, а общее напряженное состояние оценивается с использованием метода конечных элементов. Как известно, обильное двойникование может приводить к образованию неоднородности структуры при пластической деформации магния и его сплавов. Такая неоднородность может быть серьезным ограничением для инженерных приложений. Подавление двойникования двойниковыми взаимодействиями с препятствиями также можно рассматривать как средство уменьшения пластической анизотропии и улучшения механических свойств материала. Препятствие для миграции двойниковой границы было вставлено в блок моделирования. Были рассмотрены два типа препятствий. Один тип представлял собой пустоту, а другой тип препятствия был получен замораживанием атомов внутри выбранного объема. Размер препятствия был таким же, как размер пустоты. Внешнее растягивающее напряжение прикладывалось в направлении X к вертикальным сторонам, что представляет собой растяжение в кристаллографическом с-направлении. Результаты показали увеличение критического разрешенного касательного напряжения, которое было выше при прохождении двойниковой границы через ряд пустот, чем при взаимодействии с несдвигаемыми препятствиями. При отрыве границы от препятствия зародились два базальных дефекта упаковки. Эти дефекты упаковки сопровождались мигрирующей границей и росли вместе с двойником. Видно, что это напряжение зависит от типа препятствия, а также от начальной плотности разъединений. Интересно, что пустоты служат более сильным барьером для миграции границ двойников, чем несдвигаемые препятствия.

Были рассмотрены два типа препятствий. Один тип представлял собой пустоту, а другой тип препятствия был получен замораживанием атомов внутри выбранного объема. Размер препятствия был таким же, как размер пустоты. Внешнее растягивающее напряжение прикладывалось в направлении X к вертикальным сторонам, что представляет собой растяжение в кристаллографическом с-направлении. Результаты показали увеличение критического разрешенного касательного напряжения, которое было выше при прохождении двойниковой границы через ряд пустот, чем при взаимодействии с несдвигаемыми препятствиями. При отрыве границы от препятствия зародились два базальных дефекта упаковки. Эти дефекты упаковки сопровождались мигрирующей границей и росли вместе с двойником. Видно, что это напряжение зависит от типа препятствия, а также от начальной плотности разъединений. Интересно, что пустоты служат более сильным барьером для миграции границ двойников, чем несдвигаемые препятствия.

В следующем фундаментальном исследовании авторы Mouhib, F. , Sheng, F., Mandia, R., Pei, R., Korte-Kerzel, S. и Al-Samman, T. [7] стремились понимание развития текстуры в бинарном сплаве Mg-1 мас.% Er и в тройном сплаве Mg-1 мас. %Er-1 мас. %Zn при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы. Текстура прокатки бинарного сплава показала типичную базальную составляющую с распространением полюсов в направлении прокатки (RD) и умеренной интенсивностью. Напротив, трехкомпонентный сплав показал более слабую и гораздо более мягкую текстуру прокатки, характеризующуюся двумя неосновными компонентами при ±20° RD, которые несут значительный разброс полюсов в поперечном направлении ±40° TD. Обсуждаются развитие микроструктуры и текстуры как в бинарной, так и в тройной версиях сплава при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы, а также различная кинетика рекристаллизации. Поэтому оба сплава подверглись характеристике микроструктуры и их эволюции, развитию их текстуры, а также анализу следов скольжения с помощью EBSD, чтобы понять активацию режимов деформации при растяжении до деформации 5%.

, Sheng, F., Mandia, R., Pei, R., Korte-Kerzel, S. и Al-Samman, T. [7] стремились понимание развития текстуры в бинарном сплаве Mg-1 мас.% Er и в тройном сплаве Mg-1 мас. %Er-1 мас. %Zn при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы. Текстура прокатки бинарного сплава показала типичную базальную составляющую с распространением полюсов в направлении прокатки (RD) и умеренной интенсивностью. Напротив, трехкомпонентный сплав показал более слабую и гораздо более мягкую текстуру прокатки, характеризующуюся двумя неосновными компонентами при ±20° RD, которые несут значительный разброс полюсов в поперечном направлении ±40° TD. Обсуждаются развитие микроструктуры и текстуры как в бинарной, так и в тройной версиях сплава при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы, а также различная кинетика рекристаллизации. Поэтому оба сплава подверглись характеристике микроструктуры и их эволюции, развитию их текстуры, а также анализу следов скольжения с помощью EBSD, чтобы понять активацию режимов деформации при растяжении до деформации 5%. Авторы сообщают, что добавление Zn изменяет химический состав растворенных веществ замещения сплава Mg-1%Er, что, очевидно, должно привести к сложному взаимодействию растворенных веществ в матрице. С энергетической точки зрения Zn и Er могут группироваться в решетке, чтобы уменьшить напряжения несоответствия, возникающие из-за несоответствия размеров растворенных веществ. Они также будут сегрегировать с дефектами в микроструктуре и, следовательно, вероятно, будут иметь более сильное взаимодействие с границами зерен и дислокациями, что приведет к совершенно разным характеристикам активации системы скольжения во время деформации и миграции границ во время отжига. Авторы продемонстрировали заметное повышение предела текучести, способности к деформационному упрочнению и пластичности при разрушении из-за выделений, упрочняющих эффектов растворов и благоприятной мягкой текстуры, а также определили основной механизм для ±20° RD → ±40° TD деформированного материала. Сплав Mg-1%Er-1%Zn.

Авторы сообщают, что добавление Zn изменяет химический состав растворенных веществ замещения сплава Mg-1%Er, что, очевидно, должно привести к сложному взаимодействию растворенных веществ в матрице. С энергетической точки зрения Zn и Er могут группироваться в решетке, чтобы уменьшить напряжения несоответствия, возникающие из-за несоответствия размеров растворенных веществ. Они также будут сегрегировать с дефектами в микроструктуре и, следовательно, вероятно, будут иметь более сильное взаимодействие с границами зерен и дислокациями, что приведет к совершенно разным характеристикам активации системы скольжения во время деформации и миграции границ во время отжига. Авторы продемонстрировали заметное повышение предела текучести, способности к деформационному упрочнению и пластичности при разрушении из-за выделений, упрочняющих эффектов растворов и благоприятной мягкой текстуры, а также определили основной механизм для ±20° RD → ±40° TD деформированного материала. Сплав Mg-1%Er-1%Zn.

Модификация микроструктуры для корректировки механических свойств и уменьшения асимметричного поведения текучести и анизотропии прессованных магниевых сплавов Mg2Nd и Mg2Yb сообщается в статье Шмидта, Дж. , Бейерляйна, И., Кнежевича, М. и Реймерс, В. [8]. Для своего исследования они экструдировали бинарные магниевые сплавы Mg2 мас.% Nd и Mg2 мас.% Yb и исследовали их деформационное поведение при комнатной температуре. Чтобы изменить микроструктуру и, следовательно, механические свойства, они использовали различные параметры экструзии. Кроме того, из-за низкой растворимости Nd и иттербия (Yb) в Mg для дальнейшего повышения прочности использовались последующие термообработки. Прессованные прутки исследовали методами электронной микроскопии (СЭМ, ТЭМ), лабораторными рентгеноструктурными измерениями и механическими испытаниями (сжатие, растяжение) для определения механических свойств, микроструктуры и их изменения при деформации. Чтобы лучше понять различное поведение деформации, авторы использовали комбинацию энергодисперсионной рентгеновской синхротронной дифракции in situ и прикладного моделирования с упругопластической самосогласованной (EPSC) моделью. В сплаве Mg2Nd последующая термообработка приводит к образованию мелких выделений, вызывающих значительный упрочняющий эффект.

, Бейерляйна, И., Кнежевича, М. и Реймерс, В. [8]. Для своего исследования они экструдировали бинарные магниевые сплавы Mg2 мас.% Nd и Mg2 мас.% Yb и исследовали их деформационное поведение при комнатной температуре. Чтобы изменить микроструктуру и, следовательно, механические свойства, они использовали различные параметры экструзии. Кроме того, из-за низкой растворимости Nd и иттербия (Yb) в Mg для дальнейшего повышения прочности использовались последующие термообработки. Прессованные прутки исследовали методами электронной микроскопии (СЭМ, ТЭМ), лабораторными рентгеноструктурными измерениями и механическими испытаниями (сжатие, растяжение) для определения механических свойств, микроструктуры и их изменения при деформации. Чтобы лучше понять различное поведение деформации, авторы использовали комбинацию энергодисперсионной рентгеновской синхротронной дифракции in situ и прикладного моделирования с упругопластической самосогласованной (EPSC) моделью. В сплаве Mg2Nd последующая термообработка приводит к образованию мелких выделений, вызывающих значительный упрочняющий эффект. В случае сплава Mg2Yb термообработки для дисперсионного твердения оказались менее эффективными. Авторы сообщают, что за счет снижения температуры экструзии можно добиться уменьшения размера зерен Mg2Yb и благоприятной текстуры. Это сопровождалось значительным увеличением YS. Поскольку критические разрешенные напряжения сдвига для двойникования при растяжении (CRSSttw), в частности, очень чувствительны к размеру зерна, предел текучести при сжатии (CYS) увеличивается больше, чем предел текучести при растяжении (TYS). Регулируя параметры процесса, в том числе термическую обработку, можно уменьшить размер зерна, а также улучшить текстуру, так что, несмотря на различия в пластической деформации, предел текучести при сжатии практически равен пределу текучести при растяжении. Это привело к высокой силе и низкой силе дифференциальных эффектов (SDE). В результате можно было экструдировать серию Mg2Nd, которая имела высокие пределы текучести и SDE, близкую к 0. Регулируя параметры экструзии, можно постепенно уменьшать размер зерна сплава Mg2Nd, тем самым значительно повышая прочность.

В случае сплава Mg2Yb термообработки для дисперсионного твердения оказались менее эффективными. Авторы сообщают, что за счет снижения температуры экструзии можно добиться уменьшения размера зерен Mg2Yb и благоприятной текстуры. Это сопровождалось значительным увеличением YS. Поскольку критические разрешенные напряжения сдвига для двойникования при растяжении (CRSSttw), в частности, очень чувствительны к размеру зерна, предел текучести при сжатии (CYS) увеличивается больше, чем предел текучести при растяжении (TYS). Регулируя параметры процесса, в том числе термическую обработку, можно уменьшить размер зерна, а также улучшить текстуру, так что, несмотря на различия в пластической деформации, предел текучести при сжатии практически равен пределу текучести при растяжении. Это привело к высокой силе и низкой силе дифференциальных эффектов (SDE). В результате можно было экструдировать серию Mg2Nd, которая имела высокие пределы текучести и SDE, близкую к 0. Регулируя параметры экструзии, можно постепенно уменьшать размер зерна сплава Mg2Nd, тем самым значительно повышая прочность. Серия Mg2Yb, как правило, имеет более крупный размер зерна и менее выраженную текстуру редкоземельных элементов. Это приводит к интенсивному двойникованию при растяжении (TTW-ing) при сжимающем напряжении, что приводит к высоким SDE. Последующие термообработки могут увеличить YS. Поскольку влияние на системы скольжения сильнее, чем на формирование ТПВ, это приводит к дальнейшему увеличению СДУ. Однако за счет снижения температуры экструзии размер зерна сплава Mg2Yb также уменьшается, и может быть достигнута предпочтительная текстура. Это сопровождается значительным увеличением YS. Поскольку CRSSttw, в частности, очень чувствителен к размеру зерна, CYS увеличивается больше, чем TYS. Следовательно, для сплава Mg2Yb также возможно получить близкое к 0 значение SDE.

Серия Mg2Yb, как правило, имеет более крупный размер зерна и менее выраженную текстуру редкоземельных элементов. Это приводит к интенсивному двойникованию при растяжении (TTW-ing) при сжимающем напряжении, что приводит к высоким SDE. Последующие термообработки могут увеличить YS. Поскольку влияние на системы скольжения сильнее, чем на формирование ТПВ, это приводит к дальнейшему увеличению СДУ. Однако за счет снижения температуры экструзии размер зерна сплава Mg2Yb также уменьшается, и может быть достигнута предпочтительная текстура. Это сопровождается значительным увеличением YS. Поскольку CRSSttw, в частности, очень чувствителен к размеру зерна, CYS увеличивается больше, чем TYS. Следовательно, для сплава Mg2Yb также возможно получить близкое к 0 значение SDE.

Механизмы активной деформации во время горячей прокатки монокристаллов магния с различной исходной ориентацией описаны в статье Эстрада-Мартинес, Дж., Эрнандес-Сильва, Д. и Аль-Самман, Т. [9]. В этом исследовании эволюция текстуры во время прокатки монокристаллов с двумя различными начальными ориентациями оценивается с точки зрения оси призмы, ориентированной в направлении сжатия (направление нормали к листу, ND), в то время как растяжение по оси c равно допускается осью с, проложенной в направлении прокатки (RD) в обоих случаях. Систематические исследования с использованием XRD и EBSD выявили высокую активность двойникования растяжения и сопутствующую переориентацию исходных ориентаций. Ориентации, образованные двойникованием растяжения, определяются активными вариантами двойников. Когда направление [101¯0] параллельно ND, переориентация за счет двойникования растяжением приводит к тому, что ось c параллельна ND. Напротив, активные варианты двойников за счет сжатия по оси [112¯0] приводят к ориентации двойников с осью с, выровненной под углом 30° к ND. Дальнейшая деформация полностью переориентированной матрицы индуцирует двойники контракции, в которых сравнительно легко происходит базальное скольжение. Рекристаллизация, запускаемая в двойниках сжатия, приводит к непрерывно рекристаллизованным зернам с небазальной ориентацией. Используя монокристалл и деформацию в определенной ориентации, можно было успешно описать активный механизм деформации и его вклад в конечную текстуру относительно начальной ориентации.

Систематические исследования с использованием XRD и EBSD выявили высокую активность двойникования растяжения и сопутствующую переориентацию исходных ориентаций. Ориентации, образованные двойникованием растяжения, определяются активными вариантами двойников. Когда направление [101¯0] параллельно ND, переориентация за счет двойникования растяжением приводит к тому, что ось c параллельна ND. Напротив, активные варианты двойников за счет сжатия по оси [112¯0] приводят к ориентации двойников с осью с, выровненной под углом 30° к ND. Дальнейшая деформация полностью переориентированной матрицы индуцирует двойники контракции, в которых сравнительно легко происходит базальное скольжение. Рекристаллизация, запускаемая в двойниках сжатия, приводит к непрерывно рекристаллизованным зернам с небазальной ориентацией. Используя монокристалл и деформацию в определенной ориентации, можно было успешно описать активный механизм деформации и его вклад в конечную текстуру относительно начальной ориентации.

Десятый вклад Джо С. , Летцига Д. и Йи С. [10] касается контроля микроструктуры и текстуры негорючего сплава Mg, содержащего Y и Ca одновременно. Результаты, касающиеся взаимосвязи между содержанием Al, ослаблением текстуры и механическими свойствами, обеспечивают эффективное руководство по улучшению формуемости листа, что важно для расширения промышленного применения магниевых сплавов. При уменьшении содержания Al количество вторичных фаз уменьшается, при этом одновременно увеличивается количество растворенных атомов, особенно Са, растворенных в матрице. Более высокое количество растворенных атомов усиливает активность небазальных форм деформации и замедляет рекристаллизацию, так что в листах сплава с меньшим содержанием Al наблюдается ослабление текстуры и сопутствующее образование компонентов небазального типа. Термодинамический расчет дополняет экспериментальные наблюдения относительно образования вторичных фаз и количества растворенного вещества. Это исследование способствует разработке стратегии проектирования сплавов, облегчающей разработку высокопроизводительных листов из магниевого сплава.

, Летцига Д. и Йи С. [10] касается контроля микроструктуры и текстуры негорючего сплава Mg, содержащего Y и Ca одновременно. Результаты, касающиеся взаимосвязи между содержанием Al, ослаблением текстуры и механическими свойствами, обеспечивают эффективное руководство по улучшению формуемости листа, что важно для расширения промышленного применения магниевых сплавов. При уменьшении содержания Al количество вторичных фаз уменьшается, при этом одновременно увеличивается количество растворенных атомов, особенно Са, растворенных в матрице. Более высокое количество растворенных атомов усиливает активность небазальных форм деформации и замедляет рекристаллизацию, так что в листах сплава с меньшим содержанием Al наблюдается ослабление текстуры и сопутствующее образование компонентов небазального типа. Термодинамический расчет дополняет экспериментальные наблюдения относительно образования вторичных фаз и количества растворенного вещества. Это исследование способствует разработке стратегии проектирования сплавов, облегчающей разработку высокопроизводительных листов из магниевого сплава.

Сверхпластическое поведение не содержащего Al сплава ZK60 с мелкой и однородной зернистой структурой, обработанного методом непрямой экструзии, было исследовано в вкладе Palacios-Trujillo, C., Victoria-Hernandez, J., Hernandez-Silva, Д., Летциг Д. и Гарсия-Бернал М. [11]. Из испытаний на растяжение в различных условиях испытаний было обнаружено сверхпластическое поведение при 250 °C и 10 90 244 -4 90 245 /с, в результате чего удлинение до разрушения составило 464%. Образец при растяжении, деформированный в сверхпластическом режиме, имел динамическую рекристаллизованную зернистую структуру, в то время как в деформированном образце наблюдалось значительное ослабление текстуры. Из этих результатов следует, что сверхпластическое поведение сплава ЗК60 при промежуточной температуре обусловлено совместным действием динамической рекристаллизации и зернограничного скольжения, в то время как увеличение скорости деформации или снижение температуры вызывает изменение механизма деформации на дислокационное скольжение. . Энергия активации, рассчитанная по параметру Зенера-Холломона и равная 446 кДж/моль в диапазоне скоростей деформации и температуры, указывает на то, что зернограничное скольжение ответственно за сверхпластичность исследованного сплава ЗК60. Наиболее важные результаты этого исследования показывают, что сверхпластическое поведение может быть достигнуто при промежуточной температуре даже в промышленных магниевых сплавах, обработанных без использования сильной пластической деформации.

. Энергия активации, рассчитанная по параметру Зенера-Холломона и равная 446 кДж/моль в диапазоне скоростей деформации и температуры, указывает на то, что зернограничное скольжение ответственно за сверхпластичность исследованного сплава ЗК60. Наиболее важные результаты этого исследования показывают, что сверхпластическое поведение может быть достигнуто при промежуточной температуре даже в промышленных магниевых сплавах, обработанных без использования сильной пластической деформации.

В работе Р. Ямада, С. Йошихара и Ю. Ито исследовано влияние равноканального углового прессования (РКУП) на усталостные свойства сплава AZ31B [12]. Экспериментальные результаты, включающие свойства при растяжении, усталостное поведение и остаточное напряжение, показывают, что упрочнение, вызванное измельчением зерна после одного прохода РКУП, эффективно улучшает усталостные свойства, в то время как образец после восьми проходов РКУП демонстрирует ухудшенные усталостные свойства, несмотря на его улучшенную пластичность.

Лист содержит: поверхностный (первичный) слой, стекловолоконную сетку, выполняющую укрепляющую функцию, специальный наполнитель, еще один слой сетки с укреплением и наполнитель внутренней стороны.

Лист содержит: поверхностный (первичный) слой, стекловолоконную сетку, выполняющую укрепляющую функцию, специальный наполнитель, еще один слой сетки с укреплением и наполнитель внутренней стороны. Материал негорючий и устойчив как к высоким температурам, так и к их перепадам, по технической документации способен выдержать до 1200°С. Используется для отделки каминов;

Материал негорючий и устойчив как к высоким температурам, так и к их перепадам, по технической документации способен выдержать до 1200°С. Используется для отделки каминов;

Такой материал непрочен и легко возгорается.

Такой материал непрочен и легко возгорается.