Сверлильный станок из пластиковых труб своими руками

Эта конструкция станка для тех, кто хочет быстро сделать небольшой сверлильный станок, при этом не имеет желания или умения работать с железом.

Сверлильный станок из пластиковых труб обладает рядом преимуществ, по сравнению со станком из железа:

- Просто в изготовлении.

- Легкий.

- Легко повторяем без всяких чертежей.

Уступает он железному разве что в нагрузочной способности, хотя для сверления небольших деталей его прочности хватает с головой.

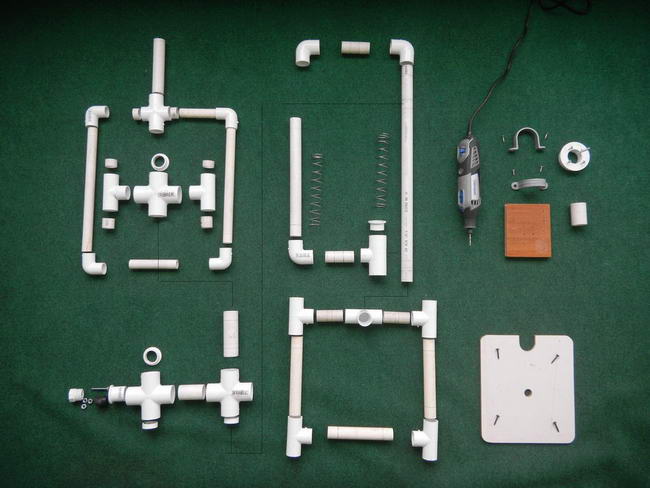

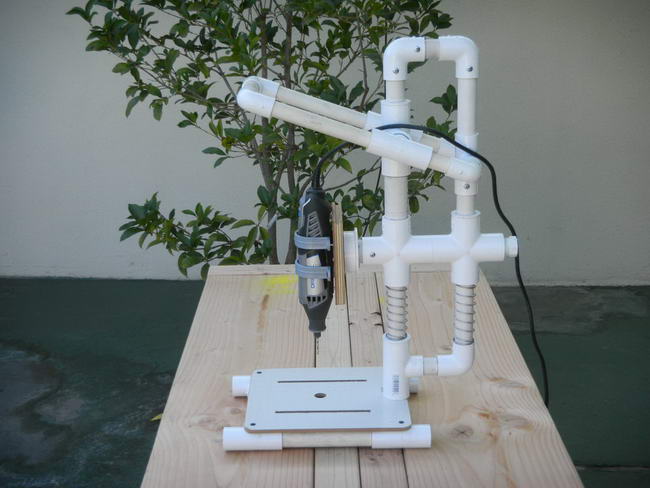

На фото детали, которые вам понадобятся. Почти все их можно купить в сантехническом и строительном магазинах.

Обратите внимание, что помимо пластиковых частей в конструкции есть и две деревянные. Это основание станины и подложка крепления самой дрели.

Детали лежат так как они будут спаяны.

Какой диаметр трубы использовать? – Решать вам. Все зависит от размеров вашей дрели. Я взял диаметр 25 мм.

Начнем сборку сверлильного станка.

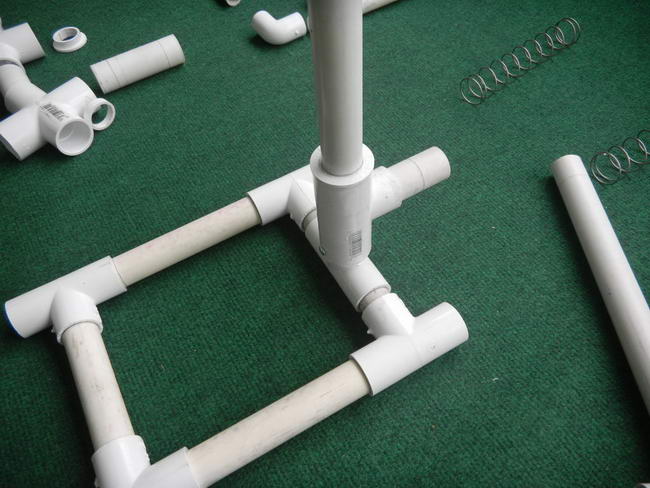

Движимый узел, который на рукоятки опускания и поднимания. Средняя крестовина больше по диаметру, чтобы она спокойное ездила по трубе. Она не спаивается, а просто собирается. Далее спаиваем центральный узел на котором будет крепиться дрель. Крестовины взяты такого же диаметра, что и трубки на которых она будет ездить. Брать её большего диаметра нельзя – слишком большой люфт будет, а чтобы она ездила по трубе без проблем, трубу необходимо сточить наждачной бумагой.

Собираем всю конструкцию со основанием станка.

Пружины куплены. Похожие пружины можно попробовать найти в старом матрасе.

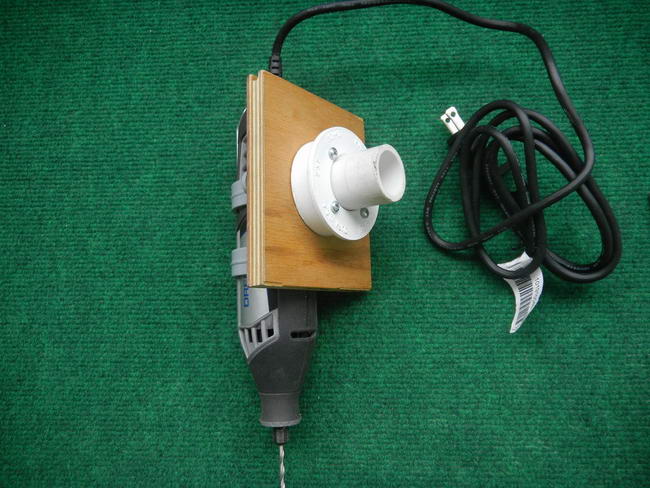

Узел дрели.

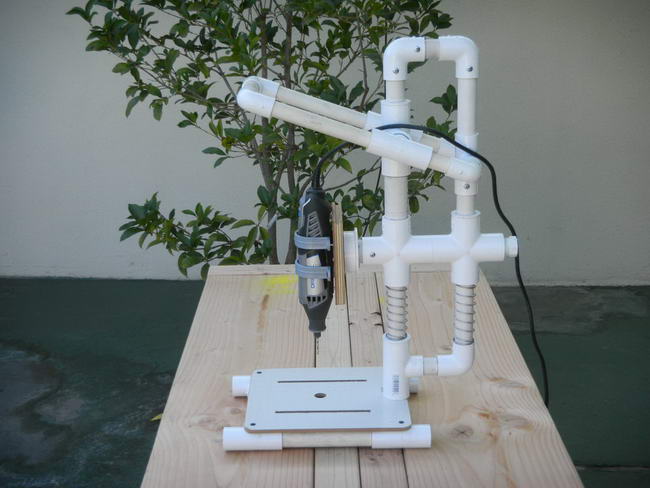

Станок готов. Основание деревянное, выпиленное предварительно и покрашено. В центре отверстие под свободный ход дрели.

Дрель закреплена пластиковыми хомутами. Также можно использовать дрель с пистолетной рукояткой, предварительно зажав курок.

При пайке станка будьте особо осторожны: используйте перчатки чтобы не обжечься.

Вот такой небольшой станок у меня получился, который хорошо подойдет для сверления радиоэлектронных плат, небольших металлических или пластмассовых изделий.

В общем применение в быту найдется обязательно.

Простой ткацкий станок из ПВХ-трубы и фанеры

В этой статье мастер-самодельщик расскажет нам, как он сделал простой ткацкий станок. Для изготовления станка не нужны дорогостоящее

Инструменты и материалы:

-Фанера;

-ПВХ-труба ø 25 мм;

-Деревянный дюбель;

-Колесико из нейлона;

-Шуруп;

-Силиконовый герметик;

-Дрель;

-Dremel Ultra;

-Коронки по дереву;

-Рулетка;

-Маркер;

-Ножовка по металлу;

-Гвозди;

-Молоток;

-Столярный клей;

-Акрил;

-Нитки;

-Палочки для мороженного;

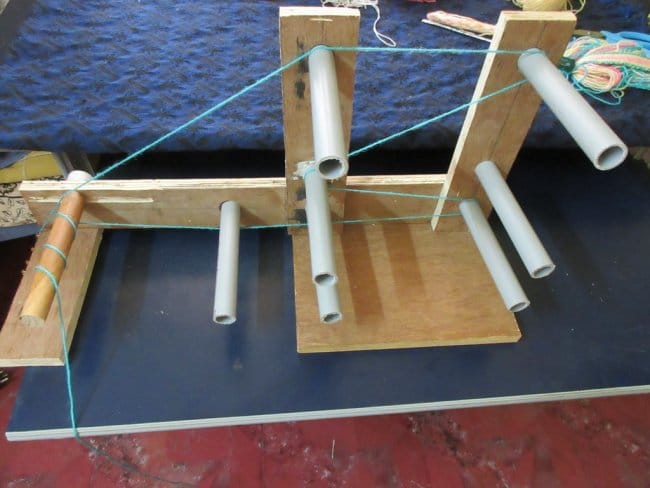

Шаг первый: распиловка

Длина фанерного листа, который был у мастера, 61 сантиметр. Длина станка будет такой же длинны.

-7,5 см * 61 см;

-30,5 см * 7,5 см — 2 шт;

-28 см * 20 см;

-20 см * 7,5 см;

Шаг второй: отверстия

Теперь на вертикальных стойках и на продольной доске нужно сделать отверстия. Размечает центральную линию на всех трех заготовках. На вертикальных стойках сверлит по три отверстия: два сверху на расстоянии 4 см, 15 см, и одно снизу на расстоянии 5 см.

На продольной доске отверстие на расстоянии 36 см от задней части. Отверстия мастер вырезает коронкой по дереву на 25 мм.

Шаг третий: вырез

Для натяжения нити на длинную доску будет устанавливается деревянный дюбель. Для установки дюбеля в доске вырезается паз 13*0,6 см.

Шаг четвертый: сборка рамы

Теперь собираем станок, как на фото. На места соединения наносит столярный клей. Фиксирует детали гвоздями. Одна вертикальная стойка крепится на краю, вторая через 28 см.

Закрепляет собранный узел на опорной доске.

В торце дюбеля сверлит отверстие. Устанавливает дюбель в прорезь, и прикручивает в торец нейлоновое колесо.

Закрепляет под дюбелем еще одну доску с закрученными на боковой поверхности шурупами.

Шаг пятый: ПВХ-трубы

Отрезает семь отрезков ПВХ-труб по 18 см.

Устанавливает в отверстия станка.

Шаг шестой: челнок

Ткацкий челок, это рабочий орган ткацкого станка, прокладывающий уточную (поперечную) нить между нитями основы при выработке ткани.

Челнок мастер вырезает из акрила.

Шаг седьмой: работа за станком

Дальше мастер переходит к ткачеству. Для работы понадобятся нитки разных цветов и палочки для мороженного.

Навязывает из ниток белого цвета петли.

Привязывает конец нить к шурупу. Протягивает нить, как на фото.

Дальше нужно петлю из нитки. Обернуть вокруг цветной нити и надеть на нижнюю трубу.

Дальше, в зависимости от цветовой схемы полотна, продолжает наматывать нитки по той же схеме.

Когда нужная ширина полотна достигнута, концы ниток связываются.

Теперь нужно пропустить поперечную нитку. Сначала нитка наматывается на челнок. Затем нужно разделить намотанные нити. Для этого нужно просто надавить на полотно за белыми петлями. В просвет между нитями протягивается челнок с ниткой. Нитка «подбивается» к деревянной палочке. Затем челнок вытаскивается и полотно отпускается.

Продолжает ткать, продвигая полотно по кругу.

Когда почти все полотно соткано, лента снимается со станка. Петли вытаскиваются (их можно использовать в следующей работе). Теперь можно свободные нити разрезать и связать на концах.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Простая стойка для болгарки из профильных труб

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и надежной стойки для болгарки своими руками. Такая стойка позволит превратить вашу болгарку в торцовочную пилу, это даст возможность резать трубы и другие материалы под точно заданным углом. Основным материалом для рамы послужили квадратные профильные трубы, а в качестве шарнира автор приспособил две длинные гайки и резьбовой стержень. Машина получилась очень простая, удобная, дешевая и долговечная. Если вас заинтересовала самоделка, предлагаю изучить проект более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— пружина для дверей;

— квадратные профильные трубы;

— две длинные гайки и резьбовой стержень;

— уголок для упора;

— болты, гайки, шайбы;

— два крюка;

— краска на ваш вкус.

Список инструментов:

— болгарка;

— сварочный аппарат;

— угольник;

— маркер;

— дрель или сверлильный станок;

— зажимы;

— гаечные ключи.

Процесс изготовления самоделки:

Шаг первый. Нарезаем трубы

Автор нарисовал схему стойки на бумаге и приступил к нарезанию материала. Нам будет нужно нарезать трубы для основания, всего понадобится 8 отрезков. Помимо этого, понадобятся трубы для стойки.

Конечно, работать болгаркой от руки будет тяжеловато, так что все нужно предварительно разметить, в дальнейшем у нас уже не будет проблем с резкой, имея такую станину для болгарки.

Шаг второй. Крепеж для болгарки

Делаем крепеж для болгарки, тут автор тоже использовал квадратные трубы. Крепеж должен получиться в виде буквы «П». У автора болгарка будет крепиться двумя болтами, а также ручкой. Хорошо все свариваем и зачищаем сварные швы, чтобы изделие красиво смотрелось.

Шаг третий. Стойка и шарнир

Отрезаем два куска трубы и под прямым углом привариваем к основе, это и будет наша стойка. Предварительно в рубах сверлим отверстие под резьбовой стержень, который будет выступать в качестве оси.

Что касается шарнира, то он у автора «резьбовой», на резьбовой стержень устанавливаем две длинные гайки и свариваем их в одну гайку. Как итог получаем надежный, долговечный шарнир с минимальным люфтом, служить такой шарнир будет также долго, особенно если его смазать. Ну а резьбой стержень крепим к стойкам гайками с шайбами, по одной гайке с каждой стороны трубы. Гайки хорошо бы использовать со стопорными пластиковыми кольцами.

Шаг четвертый. Крепим болгарку

К шарниру привариваем два куска квадратной трубы, это будет рычаг, на конце которого мы и закрепим болгарку. Само собой, в машине должна иметься возможность регулировки, поэтому кронштейн болгарки к рычагу мы будем крепить через болты с гайками. На конце рычага автор приварил кусок уголка с расточенными отверстиями под овал, это и даст возможность регулировки угла диска.

После тщательной настройки и проверки всех углов, раму можно окончательно всю сварить. Автор зачистил сварные швы, в итоге изделие выглядит монолитным.

Шаг пятый. Упор

Изготавливаем упор, тут автор использовал кусок уголка. Конечно же, угол упора должен быть регулируемым, для этого автор приварил к основе болт, упор зажимается длинной гайкой сверху.

Шаг шестой. Ножки

Изготавливаем регулируемые ножки для станка, автор использовал болты с гайками. Теперь вы сможете отрегулировать станок так, чтобы он не качался даже на кривом столе.

Шаг седьмой. Пружина и испытания

Станок почти готов, на него остается установить мощную пружину, которая будет поднимать болгарку вверх. Автор использовал пружину для дверей, обрезав ее до нужной длины. Чтобы прикрепить пружину, ставим в нужных местах стальные крюки.

Самоделка готова, можно испытывать, автор с легкостью и довольно точно режет профильные трубы, теперь есть более широкие перспективы для творчества. Остается покрасить станок, теперь самоделка радует глаз, и не будет ржаветь!

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Сверлильный станок из ПВХ труб: мастерим своими руками | Самоделки на все случаи жизни

Сверлильный станок – нужная и полезная вещь почти в любом гараже и мастерской. Без него сложно представить ряд слесарных работ. Именно сверлильный станок делает приятным и комфортным процесс сверления громоздких деталей и предметов, которые не очень удобно зажимать в тисках.

В данной статье мы расскажем, как изготовить сверлильный станок из водопроводных ПВХ труб своими руками.

Конечно, в первую очередь нам нужно приобрести водопроводные ПВХ трубы. Для нашей задачи подойдут и самые дешевые варианты для холодной воды. Также нам понадобится немного фурнитуры для данных труб и пружина.

В основе станка будет лежать дрель или многофункциональный сверлильный аппарат.

Собственно, все необходимые элементы представлены на фото ниже.

Размер выбираете лично вы, это индивидуальное решение для каждого.

Нам необходимо спаять или скрепить при помощи саморезов основу для нашего станка. Затем следует нарастить вертикальную стойку, на которой и будет крепиться наш сверлильный инструмент.

Потом стойку необходимо оборудовать пружинами для того, чтобы дрель не падал вниз, когда мы отпускали рычаг управления. Ведь нам нужен настоящий аналог станка для сверления.

В итоге у нас получается станок для сверления, который может быть использован в широком спектре задач слесарных работ. Такой станок имеет массу преимуществ. Конечно, основное преимущество – это его цена. Собрать такое устройство можно за сущие копейки, относительно его магазинных собратьев. Также данный станок не уступает по функционалу брендовым вариантам и его изготовление занимает мало времени и сил.

Надеемся, что данная статья будет вам, уважаемые читатели, полезна. Спасибо за внимание!

Похожие самоделки

Станок для резки листового металла своими руками

Здравствуйте, уважаемые читатели и самоделкины!Возможно, некоторые из Вас сталкивались с необходимостью разрезания листового металла. Это можно сделать и электрическим лобзиком, однако качество реза не всегда хорошее, особенно, если нужно вырезать фигурные детали.

В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он сделал достаточно простой станок, который может справиться даже с металлом толщиной 1,5 мм.

Материалы.

— Насадка на дрель для резки листового металла

— Дрель

— Листовая сталь

— Стальная профильная труба

— Болт М8, гайки

— Мебельные заглушки

— Аэрозольная краска

— Машинное масло.

Инструменты, использованные автором.

— Шуруповерт, биты, сверла по металлу

— Сверло с зенковкой

— Болгарка

— Лепестковый зачистной и отрезной диски

— Струбцины

— Сварочный полуавтомат

— Магнитный уголок для сварки с регулируемым углом

— Тиски, керн, напильник, угольник Свенсона

— Рулетка, линейка, угольник, маркер.

Процесс изготовления.

Мастер будет собирать станок из листовой стали и профильной трубы при помощи сварочного аппарата. Этот станок также можно сделать из листовой фанеры и деревянного бруса, тогда сварка не потребуется.

Итак, на стальном листе автор размечает контуры будущей рабочей поверхности стола для станка.

Вырезав заготовку болгаркой, он очищает обе ее стороны лепестковым зачистным диском, также обрабатывает края, убирая заусенцы.

Теперь нужно изготовить держатели для насадки и дрели. Для этого мастер разрезает кольца из стальной трубы.

К краям С-образных заготовок автор приваривает пару гаек.

После зачистки сварных швов, в одной из гаек высверливается резьба. Она не потребуется.

К первому кольцу, которое будет удерживать дрель, нужно приварить отрезок профильной трубы 25Х50 мм, предварительно вырезав в нем радиусную выемку.

После выполнения сварки, швы зачищаются.

Излишек профильной трубы мастер срезает до нужного размера относительно стола.

Первый держатель приваривается к нижней части листа столешницы.

Далее, из профильных труб 25Х25 мастер начинает сваривать раму станка.

Собрав два квадрата, и зачистив швы, автор соединяет их между собой поперечными стойками, получая параллелепипед.

Вырезав из стальной пластины накладку для фасадной части корпуса, он высверливает в ней отверстие для хвостовика насадки.

Держатель для насадки приваривается к лицевой части пластины.

Саму пластину автор приваривает к передней части корпуса.

Примеряет к корпусу пластину столешницы, и размечает на ней необходимый вырез.

Прикрепить столешницу к корпусу мастер решил при помощи простых винтов, высверлив для них отверстия сверлом с зенковкой, и нарезав резьбу.

В начале разметки высверливается отверстие, а затем делается прорезь за два прохода болгаркой. Ее края зачищаются напильником.

Рама корпуса, нижняя часть стола, и передняя панель окрашиваются аэрозольной краской. Автор оставляет неокрашенной только поверхность стола. После ее высыхания в открытые края профильных труб корпуса забиваются пластиковые мебельные заглушки.

В качестве двигателя можно использовать шуруповерт, однако у мастера без дела давно лежит обычная дрель. Она крепится с нижней части столика.

Сама режущая насадка фиксируется в переднем держателе, а ее хвостовик зажимается в патроне дрели.

Для непрерывной работы станочка кнопка на дрели фиксируется во включенном состоянии.

Все готово, можно резать металлические листы в детали сложной фигурной формы. При этом их края не загибаются.

Станку по силам даже толстые стальные листы 1,5 мм толщиной, а скорость реза достаточно высокая.

Вот такое компактное изделие получилось у мастера.

Благодарю Дмитрия за интересную идею и конструкцию простого, но полезного станочка для мастерской!Если у Вас имеются интересные самоделки, делитесь ими на этом сайте. Здесь Вы получите реальное вознаграждение, а не «пучок зеленки» на развлекательном форуме.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Ткацкий станок из ПВХ трубы » Изобретения и самоделки

Сделайте простой ткацкий станок из трубы ПВХ.

В этом уроке рассказывается, как сделать простой ткацкий станок из доступного и материала ПВХ!

Я хотел построить ткацкий станок, потому что в последнее время я видел много очень милых ткацких проектов в блогах по домашнему дизайну и всегда думал: «Я мог бы сделать это!»

Приятного чтения, я уверен, что вы тоже можете сделать свой собственный станок!

Шаг 1: Инструменты и материалы.

Вот все инструменты и материалы, которые я использую в этой сборке. Мне очень нравится использовать ПВХ, потому что они немного похожи на гигантские структурные игрушки Tinker.

Шаг 2: Маркировка, куда пойдут колышки.

Я наложил малярную ленту на трубу из ПВХ, а затем использовал измерительную ленту и перманентную ручку, чтобы разметить расстояния 1/2 “, начиная и останавливая 1” от каждого конца, чтобы соединение все еще могло скользить до трубы позже.

Рисование прямой линии на цилиндрической поверхности – это боль, так что … лента на помощь! Из предыдущих сделок с ПВХ я узнал, что самый простой способ сделать маркировку вдоль изогнутой поверхности трубы лучше всего при помощи направляющей, прикрепленной к поверхности, вместо того, чтобы держать на месте волнистую рулетку

Шаг 3: штамповка и сверление в колышках.

Я использовал инструмент, чтобы сделать небольшие вмятины в ПВХ вдоль каждой из моих отметок 1/2 “.

Эти маленькие углубления будут действовать как указатели для винтов, чтобы войти в мягкий пластик ПВХ. Волшебство в использовании самонарезающих винтов что вам не нужно предварительно сверлить.

Шаг 4: Выровняйте колышки.

Колышки / винты выступали из трубы на разной высоте, и я хотел убедиться, что ни один из них не будет подвергнут риску выдергивания, и при этом они не будут настолько крепкими, что не смогут поместиться в шпагат за головкой винта.

Я опустился на уровне глаз с помощью колышков и быстро выполнил эту задачу с помощью ручной отвертки, но если ваша рука не устала от удерживания дрели, вы также можете использовать этот инструмент.

Шаг 5: Завершение сборки.

Я выложил диаграмму деталей на шаге материалов более близко, но ткацкий станок действительно соединился через несколько секунд после установки колышков.

Коленные суставы идут по нижней части квадрата, а 3-сторонние суставы идут по верхней части квадрата, а колышки лежат поперек ткацкого станка.

После того, как квадрат собран, 6-дюймовый элемент входит в заднюю часть 3-сторонних соединений и соединяется с 45-градусными соединениями, оставшимися стойками и торцевыми крышками.

Шаг 6: Внесение корректировок.

Я использовал перфоратор, чтобы удостовериться, что соединения ДЕЙСТВИТЕЛЬНО безопасны. Вдоль обоих рядов колышков я прошел молотком, чтобы выровнять колышки немного больше, чтобы струна не скользила за ними, и ориентировал колышки верхнего ряда, направленные на потолок.

Шаг 7: Начало натяжки шпагата.

Я начал натяжку с создания скользящего узла в струне и затянул его до колышка, который находился в 12 колышках от края.

Я использовал синтетическую нить для своей основы, что задним числом было ошибкой, я должен был использовать какое-то натуральное, более щадящее волокно – хлопковый шпагат, вероятно, идеален.

Шаг 8: Установите шпагат.

Убедитесь, что ваш перекос не слишком тугой. Я научился этому нелегко. В первый раз я расположил колышки лицом ко мне, и труба выскользнула из швов, когда я установил основу. Во второй раз я восстановил ткацкий станок так, чтобы колышки были направлены к потолку, и когда я сбросил основание, он, казалось, изгибался все меньше и жестче.

Шаг 9: Создание челнока.

Челноки – это вещи, которые переносят пряжу через основу. Они обычно представляют собой узкие, плоские, длинные катушки пряжи, которые можно легко вставить и протянуть между волокнами. Намного проще заложить нитку между волокнами, чем целую катушку пряжи, я сделал ее из картона за 2 секунды.

Шаг 10: Начни плести!

Я только начинаю, поэтому я не пробовал никаких причудливых стежков или узоров, я просто ходил туда-сюда, медленно укладывая слой за слоем. Правильное натяжение было немного сложным, но легче, когда я начал.

Шаг 11: Продолжай.

Хорошо, я не осознавал, что ткачество – такой своевременный навык! Хотя это было очень медитативно, эта часть заняла приблизительно 4-5 посвященных вечеров, чтобы закончить.

Каждый раз, когда я начинал или заканчивал разными нитями, я просто использовал один узел, чтобы прикрепить его к пряди основы.

Шаг 12: Снятие изделия с ткацкого станка.

Извлечь деталь из ткацкого станка было очень легко, все, что я сделал, это повернул верхнюю трубу из ПВХ, чтобы головки колышков были обращены к столешнице, а петли соскользнули с станка.

Шаг 13: Завяжите края.

Я знаю, что некоторые люди любят добавлять полосы или помпоны к своим тканым деталям, но для своей первой попытки я просто выбрал самый простой способ связывания – обычные узлы.

Я взял две нити основы одновременно и обмотал ее вокруг пальца, чтобы создать плотный узел.

Шаг 14: Склеивание свободной нити.

У меня была пара отлетевших свободных концов, которые я хотел спрятать в куске от хвостов, оставшихся свисающими с краев. Используя иглу для пряжи, я сплел их в пару столбцов, затем склеил хвосты. Я использовал Fabri-Tac, потому что я знал, что у него было короткое открытое время и очень быстрое время сушки, хотя я думаю, что для полного излечения требуется 24 часа.

Как только хвосты полностью высохли на ощупь, я подрезал их ближе к куску.

Шаг 15: Обучение

Я упоминал об этом выше, но, если бы я не натягивал основание так сильно, кусок заканчивал тем, что немного сгибался в середине из-за того, что стороны становились все плотнее, когда я поднимался на ткацкий станок. Еще одно замечание о перекосе: я использовал синтетическую нить, потому что это то, что у меня было, но в ретроспективе я бы хотел использовать вместо этого тяжелую хлопковую нить, это дало бы больше и, возможно, решило бы некоторые из моих дурацких проблем с натяжением.

Все изображения фактического плетения, которые я включаю в этот учебник, в основном, я играю, «рисую» и изучаю нюансы домашнего ткацкого станка.

Спасибо, я надеюсь, что это вдохновит вас попробовать сделать ткацкий станок!

Источник

Самодельный очень точный отрезной станок из болгарки

Здравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени — приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

У меня была не нужная мне УШМ «DWT ws-180s». Её мне отдали бесплатно по причине неисправности — оторвалась крыльчатка ротора и болгарка заклинила. Хозяин хотел её выбрасывать и предложил отдать мне её на запчасти бесплатно. Я отремонтировал ротор, заменил щётки и подшипники.

..Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная — у меня есть более лёгкая «180-ка». Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть…

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

5. Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

9. Болты и гайки М6, М8, М14.

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного «ворует» глубину реза — как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления — оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление.))))

Я вырезал два куска уголка 50 :

Просверлил в них отверстия диаметром 14 мм:

И прикрутил к редуктору, используя места крепления ручки:

При этом у меня не нашлось болтов М14, и я временно заменил их обрезками шпильки с гайками. Для того, чтобы их закрутить и придерживать, пришлось прорезать шлицы под отвёртку:

После этого я прямо на болгарке прихватил уголки друг к другу сваркой, потом снял и накрепко проварил:

Далее я приступил к изготовлению каретки. Для этого мне понадобился отрезок толстостенной трубы 32-ки. Так как отрезать нужно было ровно, а под рукой пока не было отрезного станка, я использовал в качестве разметки широкую малярную ленту:

После этого я вырезал кусок трубы ДУ-25, на 20 мм короче 32-ки:

Вложил одну в другую:

Забил с двух сторон по 202-му подшипнику:

И стянул шпилькой М14, используя шайбы и гайки:

Потом вырезал кусок уголка и прихватил его к трубе. При этом прожёг электродом наружную трубу так, чтобы сварить её с внутренней:

Сейчас надо сделать стойки для крепления каретки. Их я делал из того-же уголка 50. Чтобы они получились одинаковыми, я стянул их струбциной, и в таком положении обрезал и просверлил отверстия:

Далее я собрал и сварил всю крепёжную конструкцию каретки:

Тяги на которых будет крепиться к каретке УШМ, я изготовил из толстостенной профильной трубы 20 на 20. Оптимальную длину их вычислил опытным путём, выложив из труб и брусков схему будущего станка:

Осталось вырезать и сварить всё воедино:

На этом этапе я «примерил» болгарку:

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Закрепил на этом листе всю конструкцию:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками… (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же)….. Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! …

…Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

Итак, вертикаль выставлена! Теперь прорезал стол:

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати…Изначально у меня возникла мысль сделать «2 в 1». Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к «параллелепипеду»… Но эйфория от того, что «классно я придумал» прошла, и я понял, что я просто «повёлся», и погнался не за практичностью, а за «классно получилось».))))))

…А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ!!! Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски…

В общем, отбросил я эту глупую затею….

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно….Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

Вставил внутрь обрезок шпильки М14 и стянул гайками. При этом, одну гайку взял длинную, соединительную:

Приварил её.

И обработал болгаркой, придав ей наружные размеры трубы:

Далее я ещё понаваривал, там где не хватило и ещё обработал. (не фотографировал).

Далее я ещё понаваривал, там где не хватило и ещё обработал. (не фотографировал).Потом вырезал кусок 25-й трубы (в неё легко и достаточно плотно входит 20-ка) и приварил к ней поперёк обрезок полосы, чтобы можно было, просверлив отверстия, закрепить её к столу. Это будет направляющая:

На краю шпильки я сделал выборку и изготовил туда маховичок.

На краю шпильки я сделал выборку и изготовил туда маховичок.Далее, на краю стола закрепил уголок с отверстием, и собрал тиски. шпильку вкрутил в трубу с приваренной гайкой, одел на неё направляющую, и всё это пропустил через упорный уголок, подложив опорный подшипник, который зафиксирован зашплинтованной гайкой: Короче, поймёте по фото:

Рукоятку маховичка сделал из мебельного болта, одев на него металлическую трубку.

На конце сделал широкий упор. И получились вот такие инструментальные тиски:

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство — вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным!!! Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

Сперва я сделал шаблон из картона:

Потом по нему вырезал из жести две зеркальных развёртки. (При этом использовал обрезки — один из оцинковки, другой — из корпуса микроволновки! Не пропадать же добру! )))))):

На этом этапе я закрепил крепёжный уголок, т.к., приклёпывать его нужно изнутри — иначе, торчащие заклёпки будут мешать кругу. Сделал я его из обрезка алюминиевого уголка:

После чего сложил половинки, склепал и закрепил на тяге, просверлив отверстия и нарезав резьбу М6:

Ещё расскажу, как я реализовал подпружинивание. Пружина у меня была (не знаю, от чего), я отрезал от неё кусок, и, как временное решение сделал вот так:

Трубка просто вставлена! Так я хотел найти идеальный вылет рычага и жёсткость пружины. Да так и оставил!!! Это очень удобно! Во первых, я могу регулировать жёсткость и угол подъёма, просто заглубляя, или вытягивая трубку. Во вторых, можно легко, чуть приподняв болгарку одной рукой, второй вытащить трубку полностью. И тогда станок переводится в «транспортное положение» — болгарка ложится кожухом на стол, ничего не вихляется, не растягивается пружина.

И ещё, оказывается, очень удобно, отбросив болгарку на каретке назад, просто пользоваться станиной, как маленьким слесарным верстачком. Тут и инструментальные тиски, и ровная металлическая поверхность… Я даже маленькие тисочки закрепил.

Вот, собственно, и всё… Вот такой агрегат получился:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку — так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

…А пока я экстренно «ввёл его в эксплуатацию», потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально!!!! Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся — потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно….))))

[media=https://www.youtube.com/watch?v=8CLUdjjBLyw]

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.