Сколько штук пеноблоков 200х300х600 в кубе

Пеноблоки используются в качестве строительного материала в конструкции опор, стен, подвалов, фундаментов, заборов. Большинство из них имеют одну или более свободных полостей, а стороны могут быть гладкими или с рисунком.

Производятся из смеси цемента с добавками различных типов агрегатов и воды. В дополнение к основным компонентам для прочности используют химические вещества, называемые примесями, которые увеличивают прочность при кладке, или улучшают обрабатываемость.

Преимуществами точных трехмерных изделий являются:

- дешевизна;

- легкость;

- прочность;

- простота в установке;

- огнеупорность;

- низкие эксплуатационные расходы;

- возможность создания разнообразных поверхностных отделок.

Использование природных материалов позволяет получить натуральный, экологически чистый продукт. Оптимальные условия во время изготовления, постоянная температура и влажность позволяют пеноблокам придерживаться стабильности размеров, что облегчает их укладку.

Многие производители предлагают вариации на базовые параметры, чтобы достигнуть уникальных визуальных эффектов или для обеспечения желаемых структурных особенностей специальных предложений.

Определяем количество пеноблоков в кубе

Когда готовится документация на строительство дома, определяется необходимый материал. И часто эта цифра выведена в кубометрах, где один кубический метр кладки равен такой же величине строительного материала. При разработке этой цифры включаются вертикальные и горизонтальные пробелы. Чем меньше пеноблоки по размеру, тем меньший их фактический объем в кубометре конструкции.

Определение показателя того, сколько пеноблоков в кубе, позволит установить необходимое для строительства количество. Для этого нужно выполнить некоторые подготовительные работы:

1. Определить трехмерные размеры и рассчитать кубатуру.

2. Определить место размещения – внутри или за пределами здания, под землей или над землей. От этого зависит плотность, которая определяет теплоизоляционные характеристики.

От этого зависит плотность, которая определяет теплоизоляционные характеристики.

3. Рассчитать необходимое строительное сырье. Для этого следует проделать простые математические расчеты объема:

· длина* ширина* высота равна = м3.

Виды пеноблоков

В зависимости от используемой марки бетона в результате получаются пеноблоки различной плотности, которые определяются теплоизоляционными качествами и прочностью.

Они бывают:

- Для внутренних перегородок – обладают хорошим термическим сопротивлением в конструкции. Используются марки D100, D200, D300.

- Теплоизоляционные — предназначены для уменьшения процесса теплоотдачи в многослойных структурах. Отличаются хорошими показателями удерживания тепла, но низкой плотностью. При изготовлении используется бетон D400 и D500.

- Конструкционно-теплоизоляционные – подходят для строительства несущих стен небольших зданий. Производятся из бетона D600-D900.

- Конструкционные – способны удерживать большие весовые нагрузки, при этом плохо сохраняют тепло.

Пеноблоки такого вида используются для строительства несущих стен различных построек и конструкций зданий, которые требуют дополнительного утепления. Используемые марки бетона D1000-D1600.

Пеноблоки такого вида используются для строительства несущих стен различных построек и конструкций зданий, которые требуют дополнительного утепления. Используемые марки бетона D1000-D1600.

Марки, плотность и типоразмеры

Блоки из пены изготавливаются в различных вариациях концентрации и габаритов. Плотность влияет на способность сопротивляться разрушением, является мерой массы на единицу объема, которая выражается в килограммах на кубометр.

Формы наиболее распространенных строительных блоков стандартизированы, чтобы обеспечить равномерное строительство. Наиболее распространенным является строительный материал с номинальным измерением 20 см в высоту и длину, и 40 см глубину. Толщина основания выбирается в зависимости от толщины внешних стен.

При выборе следует знать, что чем выше плотность, тем выше прочность, однако при этом ухудшаются теплоизоляционные качества. Поэтому строительный материал D800 более устойчив к сжатию, нежели D400, но хуже удерживает тепло.

В зависимости от места укладки, различают следующие виды строительных пористых камней:

- перегородочные;

- стеновые;

- угловые;

- несущие элементы верхних частей оконных и дверных проемов.

Тип блока, предназначенные для строительства, должен быть указан в проекте дома. Поскольку внутренние перегородки не имеют внешнего утепления, они могут быть возведены из блоков плотностью 100, 200, 300 кг/м3, его трехмерные величины – 10*30*60. Чем выше число, тем стена будет иметь большую прочность и лучшую звукоизоляцию.

Для слоистых конструкций, при утеплении минеральной ватой или полистиролом, рекомендуется выбирать марки Д400-500 габаритами 200х300х600. В этом случае теплоизоляция будет обеспечена дополнительным утеплителем. Для однослойных стен следует использовать устройства с улучшенной теплоизоляцией.

Несущие конструкции малоэтажных зданий зачастую возводятся из материала плотностью 600-900 кг/м3 размерами 20*40*60. Поскольку такие конструкции не характеризуются хорошей изоляцией, их дополнительно следует покрыть традиционной штукатуркой, что позволит улучшить акустические характеристики.

Поскольку такие конструкции не характеризуются хорошей изоляцией, их дополнительно следует покрыть традиционной штукатуркой, что позволит улучшить акустические характеристики.

Изделия с концентрацией свыше 1000 кг/м3 используются в качестве опорных балок перекрытия оконных и дверных проемов.

Расчет количества в кубе

Кубический метр – это объем, который представляет собой куб с длиной ребер в один метр; Кубометр равен м длины*м высоты*м глубины. Он показывает количество штук того, сколько пеноблоков в кубе помещается без пустот между свободными штуками.

- Большие строительные пористые изделия:

Размер — 24*30*60

Объем — 0,24*0,4*0,6=0,0432 м3.

Количество в одном м3 – 1/0,0432 = 23 (штук)

- Для несущих стен небольших зданий:

Величина – 20*40*60

Кубатура – 0,2*0,4*0,6=0,048 куб.м.

Определяем сколько пеноблоков в 1м3 – 1/0,048=20 (штук)

- Блоки для перегородок:

Габариты – 10*30*60

Объем — 0,1*0,3*0,6=0,018 куб.

Численность в одном кубическом метре – 1/0,018=55 (штук)

Сколько штук пенобетонных блоков в 1м3

Дата: 16.04.2014

В настоящее время одним из самых востребованных материалов в малоэтажном строительстве являются пеноблоки. Они изготавливаются из пенобетона по различной рецептуре и имеют разные размеры. От рецептуры зависят те или иные свойства, которые указаны, как правило, в названиях марок этого строительного материала.

Блоки делят на стеновые и для перегородок. Наиболее востребованы крупные размеры:

- 200x300x600 – для стеновых;

- 100x300x600 – для перегородочных.

Эти размеры производятся в любой плотности, имея соответственно различный вес. Чаще всего пеноблоки транспортируют в поддонах, накрывая защитной пленкой, которая предохраняет от влажности и мелких повреждений в пути. Паллеты обычно возвращаются продавцу после доставки и разгрузки. Стандартный поддон вмещает 40 штук размера 200x300x600. В кубометре данного типоразмера независимо от веса будет 27, 7 шт.

На поддонах размещается от 0,7 до 2,5 т изделия максимально, исходя из этого, определяется число метров кубических, которые можно погрузить на него, как уже говорилось, что плотность, указанная в марке указывает на вес 1 кубометра. Следовательно, при грузоподъемности 2,5 т можно разместить 5 кубов в поддоне пеноблока с плотностью D 500. Чтобы ориентироваться, насколько пеноблоки имеют небольшой вес, можно ознакомиться со статьей «Вес 1 м3 бетона».

Расчет для кладки и перевозки

Расчет необходимого объема для строительства можно вести в кубометрах или поштучно. Количество штук в кубометре узнается умножением длины, ширины и высоты блока и делением 1000 на полученную цифру. После цифра просто делится на количество штук пеноблоков в кубе кладки и узнается необходимое количество м3. В зависимости от требуемой толщины стен выбирается размер блока, обычно это 100, 200 или даже 400.

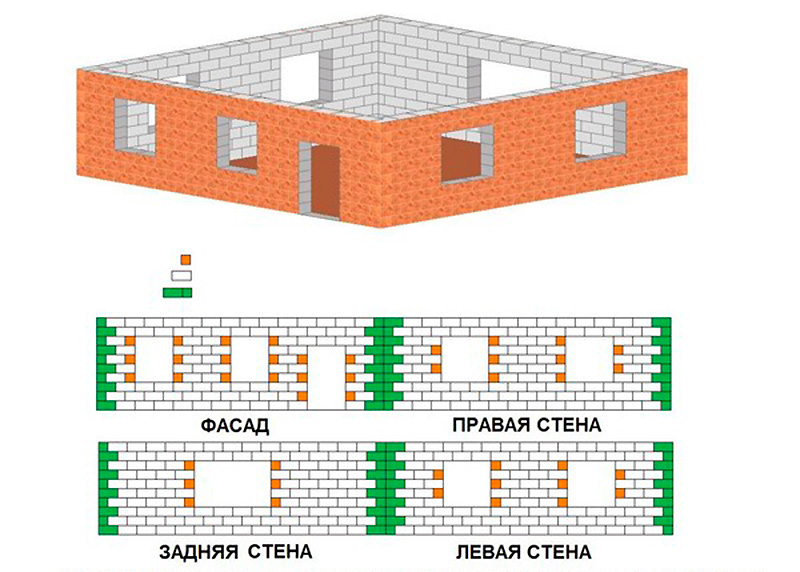

После учитывается ширина стены, которая делится на длину штуки, что дает количество пеноблоков, необходимое для кладки по горизонтали, а высота стены аналогично делится на высоту блока. Полученные цифры умножаются, и определяется количество материалов для одной стены. Показатели по каждой стене складываются, что дает окончательную цифру для всего расчета. Данный способ справедлив для любых построек — дом, баня, пристройка, гараж.

Марки, плотность и типоразмеры

Состав определяется, в основном, не методом вспенивания или составом активных веществ, а содержанием влаги в конечной смеси. Марки обладают различной плотностью, что влияет на их прочностные качества и теплоизоляционные свойства и на то, сколько пеноблоков в 1м3. Чтобы повысить прочность, их часто армируют фиброволокном.

Одни и те же размеры могут быть разными марками, что необходимо учитывать. Решив приобрести блоки для своего строительства необходимо подобрать именно правильное сочетание этих двух факторов, определить, сколько в кубе блоков и сколько кубов понадобится для всего объема строительных работ. Для расчетов необходимо учесть, что плотность, обозначаемая буквой D, показывает, сколько килограмм весит куб материала. Чем больше показатель D, тем изделие прочнее. Этот материал удобен, так как заменяет сразу несколько кирпичей, вследствие чего уменьшается время кладки. Главное понимать, покупая пеноблок — как рассчитать куб.

Для расчетов необходимо учесть, что плотность, обозначаемая буквой D, показывает, сколько килограмм весит куб материала. Чем больше показатель D, тем изделие прочнее. Этот материал удобен, так как заменяет сразу несколько кирпичей, вследствие чего уменьшается время кладки. Главное понимать, покупая пеноблок — как рассчитать куб.

Сколько штук пеноблоков в 1м3 (300 х 200 х 600): газоблоков (газобетона) в 1 кубе

Технология строительства из газобетонных блоков соответствует тенденциям энергосбережения и экологической чистоты. Ячеистый бетон производится с использованием добавок, обеспечивающих пористую структуру. При выборе обращают внимание на типы, параметры, объем.

Читайте также: про строительство и ремонт.

Сколько в 1м3 поместится газоблоков

Содержание статьи:

Пористый бетон выпускается различных типов и конфигураций. В строительстве используются перегородочные изделия. Количество газобетона в 1 м3 зависит от параметров. В 1 кубе пеноблоков размером 600х50х250 мм помещается 133 шт., 600х125х250 мм — 96 шт., 600х300х250 мм — 40. Если проект постройки будет осуществляться самостоятельно, то нужно рассчитать потребность.

В 1 кубе пеноблоков размером 600х50х250 мм помещается 133 шт., 600х125х250 мм — 96 шт., 600х300х250 мм — 40. Если проект постройки будет осуществляться самостоятельно, то нужно рассчитать потребность.

На 1 квадрат требуется 5 изделий. Они отличаются несложностью обработки, легко укладываются при обустройстве инженерных коммуникаций. Пористые изделия характеризуются сейсмической устойчивостью, прочностью.

При использовании пенистого бетона для строительства нужно вычислить, сколько пеноблоков в кубе. Потребность рассчитывается путем умножения параметров здания, предусмотренных проектной документацией, за вычетом проемов.

Сколько газоблоков с размерами 20х30х60 в 1 кубометре

Для расчета нужно знать, сколько газоблоков в 1 кубе.

Чтобы определить для стандартных пеноблоков 200х300х600 мм сколько штук в кубе, необходимо разделить 1 м³ на объем 1 изделия. На количество газоблоков в кубе будут влиять их размеры. Определяющим при расчетах потребности служит ряд факторов.

Объем газоблока определяется умножением его параметров. Изделие стандартных параметров имеет объем 0,2*0,3*0,6=0,036 м³. Если разделить 1 м³ на 0,036 м³, то получится 27,8 шт. По такой схеме вычисляется количество пеноблоков в кубе другой конфигурации.

Сколько в 1 м3 газобетонных блоков в поддоне

Производители отгружают строительные элементы пачками, в которых укладывается 50 штук газобетона размером 600х300х200 мм. Они занимают объем 1,8 м³. На поддоны размером 0,9 м³ укладывается 25 шт.

Если ширина составляет 10 см, то на поддоне помещается 64 шт. при объеме 1,152 м³. Принцип расчета количества газоблоков в поддоне нестандартного размера отличается от подсчетов блоков базовых параметров. При покупке большой партии строительного материала не рекомендуется округлять расчетные значения.

Сколько штук пеноблока в поддоне определяют арифметическим действием. На палету размерами 80х120х14,4 см строительные материалы укладываются в 4 ряда по 8 шт. При покупке учитываются потери, которые возникают в процессе строительства.

При покупке учитываются потери, которые возникают в процессе строительства.

Вес

Куб газобетона плотностью 600 кг/м³ весит 23,4 кг. Проверка веса при получении партии позволяет сопоставить расчетные данные с цифрами, указанными в сопроводительных документах.

Блок размером 60х30х20 см плотностью 500 кг/м³ весит 18 кг, 60х30х25 — 22,5 кг. Изделие с параметрами 60х30х20 см плотностью 700 кг/м³ — 25 кг, 60х30х25 см — 32 кг.

Если вес палеты отличается от установленного стандартами значения, то это указывает на низкое качество блоков, нарушение технологии производства.

Плотность

Этот показатель пропорционален марке бетона. Каждый тип строительных элементов используется для укладки конструкций с разной нагрузкой. Чтобы не ошибиться при выборе марки, следует ознакомиться с их назначением. Газобетон D600 характеризуется высокой прочностью.

Газобетон D600 характеризуется высокой прочностью.

Из блоков D500 возводятся монолиты, D 400 — для обустройства изоляции при монтаже проемов. Изделия из газобетона D350, который имеет высокую пористость и рыхлую структуру, применяются преимущественно для изоляции тепла.

Материал сорбирует влагу, поэтому на стены наносится изолирующий влагу грунтовый шар. Технология изготовления блоков предусматривает перемешивание ингредиентов, которые при взаимодействии образуют пористую структуру. Строительные элементы с высокой плотностью имеют больший вес.

Сколько газобетона в кубе можно определить по плотности блока. Этот показатель обозначается D, а цифры после буквенной маркировки указывают на значение плотности. Низкое значение индекса соответствует наличию большого количества воздушных пор, которые увеличивают проводимость тепла.

Показатель прочности газоблока D400 выше на 45%, чем у D300, но теплопроводность ниже на 30%. Цена строительных изделий марки D400, 200, 300, 600 см в Москве и других регионах ниже, чем на аналогичные изделия большей плотности.

Параметры

Конструкционные детали плотностью D900, D1200 отличаются высокой прочностью, весом. Элементы для изоляции тепла D500-900 используются в строительстве 3-этажных зданий со стенами, уложенными в 1 слой.

Теплоизоляционные изделия марки D400 и D500 используются при обустройстве перегородок внутри конструкций. Газобетонные блоки отличаются конфигурацией. Стены укладывают из изделий стандартного типа, для обустройства потолков применяются армированные балки из пенистого бетона.

Такие изделия отличаются прочностью, надежностью эксплуатации, рассчитаны на предельно допустимые нагрузки. Монтаж перекрытий выполняют из конструкций Т-образной формы с параметрами 600х250х200 мм.

Технологические и проектные разработки производителей направлены на облегчение строительства. Отличным решением являются специальные блоки дугообразной конфигурации. Из изделий типа hh по наружному контуру делают опалубку.

Существует два типа газоблоков

Пористость, которая зависит от технологии производства и добавок, определяет свойства строительных элементов. Пенобетон получают автоклавным и неавтоклавным методами.

Пенобетон получают автоклавным и неавтоклавным методами.

Рабочая смесь состоит из таких компонентов:

известь;

цемент;

алюминиевая пудра;

кварцевый песок

гипс;

Перемешивание ингредиентов и заливка форм осуществляются по стандартной технологии. Разница материалов заключается в методе сушки. Автоклавный бетон созревает в специальных камерах, а другой тип — естественных условиях.

В результате автоклавной обработки строительный материал приобретает прочность, устойчивость к низким температурам. Эта технология производства предусматривает автоматическое управление, что позволяет заранее задать необходимые параметры.

Материалы, изготовленные с использованием различных технологических процессов, немного отличаются, но характеризуются рядом преимуществ:

низкой ценой;

отличными изоляционными свойствами;

легко режутся и пилятся на куски и по заданной конфигурации;

пожарной и экологичной безопасностью;

биологической устойчивостью;

сохранением первоначальных свойств в течение 100 циклов;

отсутствием способности к гниению.

Изоляционные параметры зависят от марки используемого бетона. При выборе рекомендуется учитывать требования технических и строительных норм. Для стен толщиной 350-450 мм выбирают газобетон марки D400-500.

Для возведения наружных и несущих стен используются автоклавные строительные элементы марок D500-600, которые отличаются повышенной плотностью. Материал используют для строительства объектов в любых климатических условиях. Для кладки внутренних стен используют продукцию марки D400, которые удерживают тепло.

Блоки из газобетона выдерживают нагрузку плит перекрытия. Материал не требует дополнительной обработки антисептическими составами, по нормам СНиПа индекс изоляции шума находится в диапазоне 41-60 дБ.

Стандартные размеры изделий

Габариты элементов определяются исходя из технических параметров и требований к строительным материалам. При этом учитываются особенности монтажа, состава, используемого для соединения.

Характеристики материала могут меняться в зависимости от назначения, конфигурации и нагрузки. Строительными нормами предусмотрены требования, которых обязаны придерживаться производители.

Строительными нормами предусмотрены требования, которых обязаны придерживаться производители.

Прямоугольные газоблоки имеют такие параметры, см:

высота — 20, 25:

длина — 60, 62,5;

ширина — 10-40.

Часто этот показатель равен 30 см, но может меняться в зависимости от ряда факторов. Подбор материала проводится с учетом нагрузок на стеновые конструкции.

U образные изделия производят с такими параметрами

Этот тип строительных элементов применяют для обустройства монолитных поясов жесткости. Внутреннее пространство заполняется бетоном, арматурой. Блоки U-образной конфигурации имеют высоту 25 см, длину — 50-60 см, ширину — 20-40 см. Строительные элементы используют в кладке проемов, закреплении плит перекрытия.

Расчеты

Сколько кубов материала находится в паллетах, зависит от параметров изделий. Чтобы рассчитать, сколько пеноблоков в 1м³ 300х200х600 нужно разделить 1 м³ на объем 1 изделия. Производитель отпускает продукцию поддонами, поэтому при расчете необходимого количества нужно определиться, сколько кубов требуется для строительства объекта.

При этом следует обратить внимание на проект здания, чтобы правильно сделать подсчет необходимого количества материала. Строительные элементы рекомендуется покупать с запасом. Для этого в формуле применяют поправочный коэффициент.

Расчеты выполняются индивидуально. Сколько блоков газобетона в одном поддоне зависит от параметров строительного материала.

Для точного определения объема необходимого материала применяется формула: (LxH-Sпр) х1,05хВ=V, где:

L — длина стен, м;

H — показатель высоты здания, м;

Sпр — общая площадь проемов окон и дверей, м²;

1,05 — коэффициент запаса;

В — толщина, м;

V — расчетный объем, м².

Формула предназначена для стандартных расчетов. Точный показатель определяется с учетом дополнительных параметров, конфигурации объекта строительства. Правильный расчет материала позволяет соблюдать пропорциональность кладки, упрощает строительство.

Узнав количество элементов в кубическом метре, можно определить, сколько пеноблоков в 1м3 300, 200, 600. Изделия стандартных параметров часто используются в строительстве, поэтому при расчетах принимаются во внимание базовые показатели. Применение конструкционных элементов различной конфигурации требует дополнительной корректировки запаса.

Изделия стандартных параметров часто используются в строительстве, поэтому при расчетах принимаются во внимание базовые показатели. Применение конструкционных элементов различной конфигурации требует дополнительной корректировки запаса.

Источник

Сколько пеноблоков в 1м3? Расход их количества для кладки

Всё о пеноблоках

В последние годы очень популярно стало использование при строительстве пеноблоков, они имеют массу преимуществ, такие как быстрая кладка и хорошая теплоизоляция, но подробнее об этом ниже.

Расчет для строительства и перевозки

Пеноблоки для строительства стен имеют размер 600х300х200 мм, встречаются и другие размеры, но этот самый распространенный и по этой причине будем опираться именно на этот размер. Таких пенобетонных блочков в одном кубе 28 штук, без учёта раствора.

Поскольку при работе с пеноблоками получается не очень много швов, расчет с учетом раствора не ведется. Расчет пеноблоков может вестись как поштучно так и в кубометрах. Разберем на примере.

Разберем на примере.

Скажем, нам необходимо построить строение. Пусть это будет двухэтажное здание, будущего кафе. Каждый этаж будет иметь 4 метра высотой, итого у нас 8 метров высоты. А размеры будут 6х12 метров. У нас там, допустим, будут большие окна размером 1.5х3 метра, допустим 15 штук и 3 дверных проема, один 0.9х2 и два размером 1.4х2 метра.

Для подсчета необходимого материала нам нужно будет выполнить следующие пункты:

- Считаем кубатуру здания. Перемножаем периметр высоту и толщину 36х8х0.3 и получаем примерно 87 кубических метров блочков.

- Вычисляем размеры проемов. На окна у нас получается 20 кубов (0.3х1.5х3х15), на маленькую дверь примерно 0.6 куба (2х0.9х0.3) а на две большие 1.8 кубов (2х1.4х0.3х2). итого вместе у нас на проёмы получится примерно 23 куба.

- Вычитаем. Из 87 мы вычитаем 23 и получаем 64 кубометра чистой кладки.

- Переводим, если требуется, в штучное количество.

64 умножаем на 28 и получаем 1792 блочка для строительства здания нам необходимо.

64 умножаем на 28 и получаем 1792 блочка для строительства здания нам необходимо.

Вес пеноблоков также может быть различным, в зависимости от марки блочка. Самым легким блочком является блок марки Д-300 он весит всего лишь 11.7кг, а самым тяжелым является блочок марки Д-1200 и он весит почти 50кг.

Вес зависит от плотности и количества пенообразователя, добавленного при изготовлении. Чем тяжелее пеноблок, тем он прочнее.

Основные марки и виды пеноблоков

Виды блоков по назначению:

- Теплоизоляционные. Для изготовления таких блочков используют бетон марок М-400 и М-500. Они имеют прочность на сжатие от 9 до 13 кг на 1 сантиметр квадратный. Такие блочки используют вместо забутовочного кирпича при кладке дома из кирпича, это ускоряет работу и делает внутреннюю часть стены более теплой.

- Конструкционно-теплоизоляционные. Для производства этих блочков используют бетон марок: М-600, М-700, М-800, М-900 и имеют прочность на сжатие от 16 до 35 кг на 1 сантиметр квадратный.

Возможно строительство небольших зданий из этих блочков без использования каркаса и более прочных материалов. Эти блочки не сильно уступают кирпичу в плотности, но при этом превосходят его в теплоизоляционных свойствах.

Возможно строительство небольших зданий из этих блочков без использования каркаса и более прочных материалов. Эти блочки не сильно уступают кирпичу в плотности, но при этом превосходят его в теплоизоляционных свойствах. - Конструкционные. Для изготовления этих блочков используют бетон марок М-1000, М-1100 и М-1200, по своим параметрам прочности не уступает кирпичу, имеют запас прочности до 90кг на 1 квадратный сантиметр.

Также блоки различают по способу использования:

- Стеновые. Эти блочки имеют размер 200х300х600 мм.

Относительно плотности есть следующие марки:

| Название марки | Вес, кг |

| Д300 | 11.7 |

| Д400 | 15.7 |

| Д500 | 19.4 |

| Д600 | 23.3 |

| Д700 | 27.3 |

| Д800 | 31.7 |

| Д900 | 35. 6 6 |

| Д1000 | 39.6 |

| Д1100 | 43.2 |

| Д1200 | 47.5 |

- Перегородочные блочки. Они имеют размер 100х300х600мм.

Также согласно прочности и весу разделяются на следующие марки:

| Название марки | Вес, кг |

| Д300 | 5.8 |

| Д400 | 7.8 |

| Д500 | 9.7 |

| Д600 | 11.7 |

| Д700 | 13.6 |

| Д800 | 15.8 |

| Д900 | 17.8 |

| Д1000 | 19.8 |

| Д1100 | 21.8 |

| Д1200 | 23.8 |

Этот вес принято считать при влажности воздуха не более 75%, плюс у разных производителей он может различаться.

Основные плюсы и минусы пеноблоков перед другими материалами

Сперва о достоинствах:

- Практичность применения.

Блочки крупные и по этой причине работа идет очень быстро. Значительно быстрее кирпичной кладки.

Блочки крупные и по этой причине работа идет очень быстро. Значительно быстрее кирпичной кладки. - Долгий срок службы. Не меньше 50 лет.

- Дополнительная теплоизоляция. Благодаря пористой структуре блочки замечательно держат тепло. Плюс из-за малого количества швов минимальное количество температурных мостиков.

- Шумоизоляция. Опять же из-за пористой структуры.

- Минимальный расход клеящего раствора. Особенно когда используют клей и наносят его гребенчатым шпателем.

- Малый вес. Один блочок заменяет 20 кирпичей. Самый тяжелый блочок весит 50 кг, а 20 кирпичей не меньше 80 кг.

- Не подвержен гниению.

- Доступная цена.

Ну, а теперь небольшие недостатки:

- Боязнь сырости. Это, пожалуй, главный недостаток, при возведении наружных стен необходимо последующие работы по закрытию блочков от внешних воздействий.

- Прочность. Относительно этой характеристики блочки уступают кирпичу.

Производство блочков

- Начинается всё с приготовления смеси для будущих пенобетонных блочков. Она состоит из бетона и пенообразователя. Пропорции зависят от необходимой марки.

- Далее, идет образование блочков из готовой субстанции.

Есть два способа:- Заливка смеси в специальные формы. Является более быстрым но менее качественным методом производства.

- Резка формованной смеси с помощью струны. Такой метод более трудоёмкий но блочки обладают более хорошими гранями.

- Последний этап — это сушка и набор пеноблоков необходимой прочности.

Есть два варианта:- Естественная сушка, тратится 12 часов.

- Пропаривание блочков в специальной комнате. Происходит всё за пару часов.

Прочитав эту статью, вы узнали всю необходимую информацию о пеноблоках. И теперь с уверенностью можете приобрести именно то, что вам нужно.

видео-инструкция по монтажу своими руками, фото

Прежде чем начинать возведение дома, необходимо подсчитать все расходы, связанные с приобретением строительных расходников. В некоторых случаях это довольно-таки проблематично, особенно если вы ни разу не сталкивались с данным процессом, к тому же, если не знаете габариты используемых материалов.

Чтобы помочь в этом нелегком деле, мы предлагаем вам ознакомиться с данной статьей, в которой описывается подробный процесс расчета пеноблоков и сколько их необходимо на дом.

Строительство дома из пенобетонных блоков начинается с расчета количества необходимых материалов для его возведения

Разновидности пеноблоков

Прежде чем узнать, сколько штук пеноблоков в кубе, необходимо понять какие виды данного строительного материала можно встретить:

На фото – несколько блоков, которые используются для строительства, но в различных областях

- Для несущих (внешних) стен используется блок, имеющий размеры 200х200х400 мм – такой вид называется классическим.

Он более прочный и надежный, именно поэтому применяется только для лицевых стен. Вес одного изделия 11 кг.

Он более прочный и надежный, именно поэтому применяется только для лицевых стен. Вес одного изделия 11 кг. - Для внутренних стен (межкомнатных перегородок) используется продукт, имеющий размеры 100х200х400 мм. Он более легкий, всего 5,5 кг, поэтому идеально подходит для установки внутри помещения.

- Есть и еще один вид, который используется современными строителями, его размеры 200х300х600 мм, а вес около 25 кг. Такой продукт достаточно тяжелый для укладки своими руками, особенно для возведения двухэтажных домов. С другой стороны, его повышенная прочность и плотность позволяет экономить на теплоизоляционных материалах.

Примечание!

Есть и другие виды, которые различаются собой габаритами и весом, но они используются реже, чем вышеуказанные.

Важно также знать какое количество блоков помещается на одном поддоне – для экономии на транспортных услугах

Правила расчета

Чтобы определиться с тем, сколько штук пеноблоков в одном кубе, необходимо, в первую очередь, понять, что такое куб. Для тех, кто не знает, куб представляет собой квадрат, у которого все стороны равняются 1000 мм.

Для тех, кто не знает, куб представляет собой квадрат, у которого все стороны равняются 1000 мм.

Классические изделия

- Для того чтобы выставить стену в 1000 мм вам потребуется 5 шт. с габаритом 200 мм, то есть на все уйдет 25 (5 шт. требуется с каждой стороны).

- Для возведения одного метра в высоту уйдет 2,5 пенобетонных изделия.

- Перемножаем общее (25) на количество в высоту (2,5) и получаем 62,5 штук.

Таким образом, число изделий, размером 200х200х400 мм, на 1 м3 составляет 62,5 шт.

Блоки для межкомнатных перегородок

А теперь давайте подсчитаем, сколько штук пеноблока в 1 кубе, имея за основу габариты изделия 100х200х400 мм:

- Для одной стороны у нас потребуется 5 блоков, а для другой 10.

К сведению!

Внимательно смотрите на размеры материалы, в некоторых производственных компаниях нарушают стандарты и допускают погрешность в +/- 1-2 см.

- Значит общее число вспененных изделий — 50, получилось путем перемножения одной стороны на другую.

- Количество изделий в высоту остается прежним – 2,5 шт.

- Конечный результат будет равен 125 штукам (50*2,5).

Укрепленные блоки

Давайте ответим на вопрос, сколько штук пеноблоков 200х300х600 в кубе?

- Обращая внимание на габариты, можно сказать, что по одной стороне куба потребуется 5 блоков, а по другой 3,3. Итого – 16,5 штук необходимо на один ряд кубического метра.

- В высоту необходимо 1,7 пенобетонных изделия, в результате перемножения 16,5 на 1,7 получается 28 шт.

Как видите, размеры очень сильно влияют на то, сколько будет приобретено материалов. При этом в большинстве случаев, цена более крупных изделий ниже (при разовой закупке необходимого количества изделий) стоимости малогабаритных.

Расчет расходников на дом

В данном разделе будет описана подробная инструкция подсчета строительных материалов не на 1 кубический метр, а конкретно – на определенную постройку.

Для начала, необходимо определиться с исходными данными, к ним относятся все размеры, связанные с домом: периметр, высота и толщина кладки пеноблоков, количество окон и дверей. Немаловажно заранее определиться с используемыми размерами изделий.

Немаловажно заранее определиться с используемыми размерами изделий.

Вычет оконных и дверных проемов не критичен, как минимум, небольшой запас строительных материалов необходим

Статьи по теме:

Для примера воспользуемся крупными блоками (200х300х600 мм), а габариты дома возьмем произвольные – он у нас будет одноэтажный и прямоугольный.

По одной стене длина будет равна 11 м (длина), по второй 7 м (ширина), от цоколя до кровли будет 3 м (высота).

- Первым делом подсчитываем периметр несущих стен здания, то есть складываем стороны, 11+11+7+7 = 36 погонных метров.

- Теперь необходимо полученный результат умножить на высоту, чтобы получить квадратные метры – 36*3 = 108 м2.

- Следующий расчет, переводим квадратные метры в кубические путем перемножения общей площади работ на толщину пеноблочной кладки – 108*0,3 = 32,4 м3.

Примечание!

Толщины в 300 мм достаточно для жилого дома с учетом того, что снаружи будет производиться утепление фасада, путем установки вентилируемой системы = пенополистирол + отделка.

А так как мы знаем, какое количество штук пеноблока в кубе(из раздела расчетов укрепленных материалов), то остается только перемножить полученные результаты. Итого: 32,4*28 = 907 штук (с небольшой погрешностью в +/- 5 шт.).

Блоки легко пилятся, поэтому не смущайтесь, если вам, например, требуется 22,4 изделия на один кубический метр

К сведению!

Аналогичным способом можно подсчитать и количество других расходников для возведения межкомнатных перегородок.

Помимо всего прочего, не лишним будет рассчитать массу клея для строительных материалов, которого в среднем используется около 30 кг на 1 м3. Согласно нашим данным (32 м3 * 30 кг) требуется 960 кг сухой или готовой смеси.

Вывод

Теперь вы знаете, как правильно рассчитать то, из чего строится ваш дом. По аналогии производятся расчеты кирпичной кладки, а также, сколько штук шлакоблока в кубе, на цокольные и подвальные помещения. Главное – взять за основу точные данные, чтобы случайно не переплатить за лишние материалы.

Главное – взять за основу точные данные, чтобы случайно не переплатить за лишние материалы.

Не забывайте, что внешне блоки могут отличаться не только габаритами, но и наличием пазо-гребневых сторон

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

В 1 кубе сколько пеноблоков: расчеты и инструкция

Любой стеновой материал измеряется в трех единицах: штуках, кубических и квадратных метрах.

При покупке пенобетонных блоков стоимость зачастую указывается за 1 куб. м, что не совсем понятно для обычного человека, который столкнулся с этим впервые.

В результате возникает вопрос: как определить, сколько в 1 кубе пеноблоков?

Расчет достаточно простой, ведь для того чтобы узнать объем одного камня достаточно измерить его стороны: длину, высоту, ширину. Исходя из этих данных, можно будет получить необходимые результаты. Узнать что лучше: пеноблок или газоблок можно тут.

Как вычислить, сколько пеноблоков в 1 кубе?

Объем блока полностью зависит от собственных параметров, так как стеновой материал изготавливается в разных типоразмерах. Будет более понятным, если рассматривать на примерах:

Будет более понятным, если рассматривать на примерах:

- Пенобетон 600 х 300 х 200 мм весит 22 кг. Для того чтобы выполнить расчет необходимо миллиметры перевести в метры и все стороны перемножить: 0,6 х 0,3 х 0,2=0,036 куб. м в одном камне. Теперь можно узнать количество камня в кубическом метре: 1/0,036=27,78≈28 единиц.

- Стеновой материал 600 х 300 х 100 мм весит в два раза меньше 11 кг, это значит, его объем на половину меньше, а количество в 2 раза больше: 0,6 х 0,3 х 0,1=0,018 куб. м. или 1/0,018=55,56≈56 единиц.

- Камень размерами 600 х 300 х 240 мм весит 28 кг, имеет объем 0,0432 куб. м (0,6 х 0,3 х 0,24) и количество в 1 куб. м составляет 23 единицы (1/0,432).

- Пенобетон 600 х 400 х 200 мм имеет объем 0,048 куб. м и 21 единицу в 1 куб. м.

Зная, сколько в 1 кубе пеноблоков штук, проще будет определиться, какие размеры лучше всего подойдут для строительства дома, дачи, гаража. Количество материала зависит от высоты и толщины несущей стены. Какая плотность пенобетона и характеристики пенобетонных блоков смотрите в соответствующих статьях.

Какая плотность пенобетона и характеристики пенобетонных блоков смотрите в соответствующих статьях.

Что еще необходимо учитывать при расчете стенового материала?

Сделав предварительные подсчеты и узнав в 1 кубе, сколько пеноблоков, можно смело покупать стеновой материал в том количестве, которое получилось в конечном результате. Но, если учитывая то, что за один искусственный камень нужно будет заплатить немалую сумму, приходится задумываться о жесткой экономии.

Кладка камня осуществляется при помощи раствора, от выбора которого зависит толщина слоя:

- раствор цементно-песчаный – 1-2 см;

- клеевой состав – 2-3 мм.

Поэтому резонно произвести более тщательные расчеты, чтобы узнать, сколько в 1 кубе пеноблоков с раствором цементно-песчаным, так как применяя клеевой состав малая толщина слоя не сможет особо повлиять на количество стенового материала. Рекомендуем просмотреть статью и узнать что такое монолитный пенобетон.

Важно! Также при строительстве дома необходимо знать, сколько метров площади в 1 кубе пеноблоков.

Для того чтобы рассчитать площадь камня нужно высоту умножить на длину и получится цифра кв. м:

- Пенобетон размером 600 х 300 х 200 мм имеет площадь 0,18 кв.м.

- Если одна стена дома составляет 27 кв. м (3 х 9), тогда можно рассчитать количество камня, применив формулу: 27/0,18=150 единиц, соответственно в кубических метрах цифра будет 150х0,036=5,4 куб. м.

Зная все варианты расчетов стенового материала, можно выбирать наиболее удобный способ или использовать несколько, чтобы удостовериться в правильности полученного результата. Важными показателями являются толщина стены и слоя раствора. Как перевезти ЖБИ читайте здесь.

Пеноблоки 200х300х600 сколько штук в кубе

Часто люди, собирающиеся строить дом из пеноблоков, задаются вопросом: сколько пеноблоков 200х300х600 содержится в одном кубе? Дело в том, что при расчете дома Вам могут дать цифры, в которых пеноблоки указаны количеством штук, а в магазине, как правило, вы будете покупать по количеству кубов. Специального для таких случаев, мы подготовили информацию о том, сколько же все таки пеноблоков, содержится в одном кубе.

Наиболее распространенный размер пеноблоков: 200х300х600, рассмотрим его.

Куб — это метр кубический, а размер пеноблока указан в миллиметрах, следовательно нам необходимо перевести размеры сторон куба в метры, т.е. разделить на 1000, получили 0,2×0,3×0.6.

Далее вычисляем объем одного пеноблока, для этого просто перемножаем размеры сторон пеноблока в метрах:

0,2*0,3*0,6= 0,036 м3

Чтобы узнать сколько пенобетонных блоков в одном кубе, нужно просто разделить 1 куб на полученный выше объем одного блока:

1/0,036 = 27 блоков.

Другие размеры пеноблоков

Рассмотрим и другие, не менее распространенные размеры пеноблоков.

200х300х600 мм вес 25 кг.(уже рассмотрели)

100х200х400 мм вес 5,5 кг.

200х200х400 мм вес 11 кг.

Пеноблоки 100х200х400 сколько штук в кубе

Аналогично приведенным выше расчетам:

0,1*0,2*0,4 = 0,008 м3

1/0,008 = 125 пеноблоков.

Пеноблоки 200х200х400 сколько штук в кубе

Аналогично приведенным выше расчетам:

0,2*0,2*0,4 = 0,016 м3

1/0,016 = 62,5 пеноблока.

Конечно же существуют и другие размеры пеноблоков, несущественно отличающиеся от приведенных, но схема вычисления одна и таже, а мы ее разобрали. Поэтому подставляйте, при необходимости свои размеры сторон в метрах и вычисляйте количество пеноблоков в одном кубе.

Похожие материалы

Сколько блоков AAC содержится в 1 кубическом метре?

Сколько блоков AAC содержится в 1 кубическом метре? Полная форма автоклавного газобетона. Это легкий сборный пенобетонный строительный материал, подходящий для изготовления бетонных блоков, таких как блоки. Он состоит из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевого порошка. Продукты AAC отверждаются под действием тепла и давления в автоклаве.

В этой статье мы знаем, сколько блоков AAC в 1 кубометре.Кроме того, блоки AAC обладают следующими хорошими характеристиками: блоки AAC обеспечивают лучшую изоляцию от громких звуков и хорошую изоляцию.

Сколько блоков AAC в 1 кубометре? БлокAAC легкий, прочный и выдерживает экстремальные землетрясения. Блоки AAC легче использовать в процессе строительства и экономят время, а также деньги для подрядчика и владельца. Из-за присутствия воздуха в смеси блоки AAC и легкие, но сильные из-за процесса, в котором они создаются.

◆ Вы можете подписаться на меня на Facebook и подписаться на наш канал Youtube

Вам также следует посетить: —

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

БлокиAAC изготавливаются однородно и могут быть разрезаны и сформированы в соответствии с требованиями конструкции. они обеспечивают лучшую изоляцию от тепла, поскольку они не являются хорошими проводниками тепла.Технология, используемая при создании блоков AAC, гарантирует их огнестойкость.

Какие бывают размеры и характеристики блоков ACCОбычный размер блока AAC составляет 600 мм × 200 мм × 100 мм, мы знаем, что он имеет форму и размер Desire, поэтому блоки AAC различных размеров доступны в строительных работах и в необходимой конструкции, стандартные размеры блока AAC следующие: —

1) 600 мм × 200 мм × 075 мм или 24 ″ × 8 ″ × 3 ″ (длина × высота × ширина)

2) 600 мм × 200 мм × 100 мм или 24 ″ × 8 ″ × 4 ″ (длина × высота × ширина)

3) 600 мм × 200 мм × 125 мм или 24 ″ × 8 ″ × 5 ″ (длина × высота × ширина)

4) 600 мм × 200 мм × 150 мм или 24 ″ × 8 ″ × 6 ″ (длина × высота × ширина)

5) 600 мм × 200 мм × 175 мм или 24 ″ × 8 ″ × 7 ″ (длина × высота × ширина)

6) 600 мм × 200 мм × 200 мм или 24 ″ × 8 ″ × 8 ″ (длина × высота × ширина)

7) 600 мм × 200 мм × 225 мм или 24 ″ × 8 ″ × 9 ″ (длина × высота × ширина)

8) 600 мм × 200 мм × 250 мм или 24 ″ × 8 ″ × 10 ″ (длина × высота × ширина)

9) 600 мм × 200 мм × 275 мм или 24 ″ × 8 ″ × 11 ″ (длина × высота × ширина)

10) 600 мм × 200 мм × 300 мм или 24 ″ × 8 ″ × 12 ″ (длина × высота × ширина)

В строительной линии также используется блок ACC другого размера, а не этот стандартный размер, но в этой статье упоминается только стандартный размер блоков AAC и сколько блоков в 1 кубическом метре? Содержит разный размер.

Сколько блоков AAC в 1 кубометре?Количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков acc = заданный объем / объем 1 блока

Количество блоков = 1 кубический метр / 1 объем блока

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 075 мм блок● Дано: размер блока = 600 мм × 200 мм × 075 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 075 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,075 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,075 = 0,009 м3

Количество блоков = 1 м3 / 0,009 м3 = 111 шт.

111 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 075 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 100 мм блок● Дано: размер блока = 600 мм × 200 мм × 100 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 100 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,100 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,1 = 0,012 м3

Количество блоков = 1 м3 / 0,012 м3 = 83 шт.

83 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 100 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 125 мм блок● Дано: размер блока = 600 мм × 200 мм × 125 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 125 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,125 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,125 = 0,015 м3

Количество блоков = 1 м3 / 0,015 м3 = 67 шт.

67 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 075 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 150 мм блок● Дано: размер блока = 600 мм × 200 мм × 150 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 150 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,150 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,15 = 0,018 м3

Количество блоков = 1 м3 / 0,018 м3 = 56 шт.

56 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 150 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 175 мм блок● Дано: размер блока = 600 мм × 200 мм × 175 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 175 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,175 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,175 = 0,021 м3

Количество блоков = 1 м3 / 0,021 м3 = 48 шт.

48 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 175 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 200 мм блок● Дано: размер блока = 600 мм × 200 мм × 200 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 200 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,200 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,200 = 0,024 м3

Количество блоков = 1 м3 / 0,024 м3 = 42 шт.

42 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 200 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 225 мм блок● Дано: размер блока = 600 мм × 200 мм × 225 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 225 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,225 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,225 = 0,027 м3

Количество блоков = 1 м3 / 0,027 м3 = 37 шт.

37 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 225 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 075 мм блок● Дано: размер блока = 600 мм × 200 мм × 250 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 250 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,250 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,250 = 0,030 м3

Количество блоков = 1 м3 / 0,030 м3 = 33 шт.

33 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 250 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 275 мм блок● Дано: размер блока = 600 мм × 200 мм × 275 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 275 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,275 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,275 = 0,033 м3

Количество блоков = 1 м3 / 0,033 м3 = 30 шт.

30 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 275 мм (длина × высота × ширина).

сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 300 мм блок● Дано: размер блока = 600 мм × 200 мм × 300 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 300 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,300 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,300 = 0,036 м3

Количество блоков = 1 м3 / 0,036 м3 = 28 шт.

28 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 300 мм (длина × высота × ширина).

111, 83, 67, 56, 48, 42, 37, 33, 30 и 28 количество блоков AAC размером 600 мм × 200 мм × 075 мм, 600 мм × 200 мм × 100 мм, 600 мм × 200 мм × 125 мм, 600 мм × 200 мм × 150 мм, 600 мм × 200 мм × 175 мм,

600 мм × 200 мм × 200 мм, 600 мм × 200 мм × 225 мм, 600 мм × 200 мм × 250 мм,

600 мм × 200 мм × 275 мм и 600 мм × 200 мм × 300 мм соответственно, присутствующие в 1 кубическом метре блока AAC.

Прямоугольные блоки из пенополистирола для строительства, 3500 рупий / кубический метр

Прямоугольные блоки из пенополистирола для строительства, 3500 рупий / кубический метр | ID: 22510822748Спецификация продукта

| Форма | Прямоугольная |

| Для использования в | Пол |

| Цвет кирпича / блока | Белый |

| Марка | ГибкостьМинимум 30 фунтов на кв. Дюйм |

| Плавучесть | 61.50 пфк |

Описание продукта

STYROFILL GEOFOAM BLOCKS , которые являются сверхлегкими, имеют плотность от 15 кг / м3 до 30 кг / м3 и хорошую прочность на сжатие от 2,5 тонн / м2 до 10 тонн / м2. Мы хотели бы упомянуть, что мы успешно использовали пенополистироловые блоки для строительства дорог, озеленения, засыпки, сидений в амфитеатрах, зеленых садов на крышах / террасах и многих других приложений в известных проектах для ведущих разработчиков с одобрения ведущих консультантов по строительству и архитекторов. .Мы хотели бы отметить, что мы работаем над проектами по всей Индии и успешно реализовали проекты в Мумбаи, Пуне, Ахмедабаде, Дели, Бангалоре, Ченнаи, Чандигархе и Лакхнау

Заинтересовал этот товар? Получите актуальную цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания 2012

Юридический статус фирмы Партнерство Фирма

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот Rs.2–5 крор

Участник IndiaMART с июля 2020 г.

GST27AAEFI2091M1Z4

В соответствии с потребностями и требованиями наших клиентов, мы участвуем в производстве безупречного ассортимента пенополистирольных блоков из пенопласта, блоков из пенопласта, блоков заполнения из пенополистирола, блоков из пенополистирола, блоков для образования пустот и т. Д. Они известны своим исключительным качеством и удобство использования. Вернуться к началу 1 Есть потребность?

Получите лучшую цену

Есть потребность?

Получите лучшую цену

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин для Тома 8, выпуск 5 (май-2021)

Отправить сейчас

IRJET Vol -8 Выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 5 (май 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 5, май 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Пенополистирол (пенополистирол): использование, структура и свойства

E xpanded P oly S Тирол (EPS) — белый пенопласт, изготовленный из твердых шариков полистирола.Он в основном используется для упаковки, изоляции и т. Д. Это жесткий пенопласт с закрытыми ячейками, изготовленный из:

- Стирол, образующий ячеистую структуру

- Пентан, используемый в качестве вспенивателя

И стирол, и пентан являются углеводородными соединениями и получаются из побочных продуктов нефти и природного газа.

EPS очень легкий с очень низкой теплопроводностью, низким уровнем поглощения влаги и отличными амортизирующими свойствами.Одним из серьезных ограничений пенополистирола является его довольно низкая максимальная рабочая температура ~ 80 ° C. Его физические свойства не изменяются в диапазоне рабочих температур (то есть до 167 ° F / 75 ° C) при длительном температурном воздействии.

Его химическая стойкость практически эквивалентна материалу, на котором он основан — полистиролу .

EPS на 98% состоит из воздуха и на 100% пригоден для вторичной переработки

Некоторые из ключевых производителей EPS включают: BASF, NOVA Chemicals, SABIC, DowDupont, Synthos Group и т. Д.

»Просмотреть все коммерческие марки и поставщиков пенополистирола в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно. Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Продолжайте читать или щелкните, чтобы перейти в определенный раздел страницы:

Как производится EPS?

Превращение вспененного полистирола в пенополистирол осуществляется в три стадии: предварительное расширение, созревание / стабилизация и формование.

Полистирол производится из стирола, полученного при переработке сырой нефти.Для производства пенополистирола гранулы полистирола пропитываются пенообразователем пентаном . Гранулят полистирола предварительно вспенивается при температуре выше 90 ° C.

Эта температура вызывает испарение пенообразователя и, следовательно, раздутие термопластичного основного материала в 20-50 раз от его первоначального размера.

После этого шарики выдерживают 6-12 часов, позволяя им достичь равновесия. Затем шарики транспортируются в форму для изготовления форм, подходящих для каждого применения.

Производство листов / форм из пенополистирола

На заключительном этапе стабилизированные шарики формуются либо в виде больших блоков (процесс формования блоков), либо разрабатываются в нестандартных формах (процесс формования).

Материал может быть модифицирован добавлением добавок, таких как антипирен , для дальнейшего улучшения огнестойкости пенополистирола.

Свойства и основные преимущества пенополистирола

EPS — легкий материал с хорошими изоляционными характеристиками, обладающий такими преимуществами, как:

- Тепловые свойства (изоляция) — EPS имеет очень низкую теплопроводность из-за своей закрытой ячеистой структуры, состоящей на 98% из воздуха.Этот воздух, задержанный внутри ячеек, является очень плохим проводником тепла и, следовательно, обеспечивает пену отличными теплоизоляционными свойствами. Теплопроводность пенополистирола плотностью 20 кг / м 3 составляет 0,035 — 0,037 Вт / (м · К) при 10 ° C.

Стандартные технические условия ASTM C578 для теплоизоляции из жесткого ячеистого полистирола касаются физических свойств и эксплуатационных характеристик пенополистирола в том, что касается теплоизоляции в строительстве.

- Механическая прочность — Гибкое производство делает EPS универсальным по прочности, которую можно регулировать в соответствии с конкретным применением. EPS с высокой прочностью на сжатие используется для тяжелых нагрузок, тогда как для образования пустот может использоваться EPS с более низкой прочностью на сжатие.

Как правило, прочностные характеристики повышаются с плотностью , однако амортизационные характеристики упаковки из пенополистирола зависят от геометрии формованной детали и, в меньшей степени, от размера валика и условий обработки, а также от плотности.

- Стабильность размеров — EPS обеспечивает исключительную стабильность размеров , оставаясь практически неизменным в широком диапазоне факторов окружающей среды. Можно ожидать, что максимальное изменение размеров пенополистирола составит менее 2%, что соответствует требованиям метода испытаний ASTM D2126.

| Плотность (pcf) | Напряжение при сжатии 10% (фунт / кв. Дюйм) | Прочность на изгиб (фунт / кв. Дюйм) | Прочность на разрыв (psi) | Прочность на сдвиг (фунт / кв. Дюйм) |

| 1.0 | 13 | 29 | 31 | 31 |

| 1,5 | 24 | 43 | 51 | 53 |

| 2,0 | 30 | 58 | 62 | 70 |

| 2,5 | 42 | 75 | 74 | 92 |

| 3,0 | 64 | 88 | 88 | 118 |

| 3.3 | 67 | 105 | 98 | 140 |

| 4,0 | 80 | 125 | 108 | 175 |

Типичные свойства формовочной упаковки из пенополистирола (температура испытания 70 ° F)

(Источник: EPS Industry Alliance)

- Электрические свойства — Диэлектрическая прочность EPS составляет приблизительно 2 кВ / мм.Его диэлектрическая постоянная , измеренная в диапазоне частот 100-400 МГц и при полной плотности от 20-40 кг / м 3 находится между 1,02-1,04. Формованный пенополистирол можно обрабатывать антистатиками в соответствии со спецификациями электронной промышленности и военной упаковки.

- Водопоглощение — EPS не гигроскопичен. Даже при погружении в воду он впитывает лишь небольшое количество воды. Поскольку стенки ячеек водонепроницаемы, вода может проникать в пену только через крошечные каналы между сплавленными шариками.

- Химическая стойкость — Вода и водные растворы солей и щелочей не влияют на пенополистирол. Однако EPS легко подвергается воздействию органических растворителей.

- Устойчивость к атмосферным воздействиям и старению — EPS устойчив к старению. Однако воздействие прямых солнечных лучей (ультрафиолетовое излучение) приводит к пожелтению поверхности, которое сопровождается легким охрупчиванием верхнего слоя. Пожелтение не имеет значения для механической прочности изоляции из-за небольшой глубины проникновения.

- Огнестойкость — EPS легко воспламеняется. Модификация антипиренами значительно снижает воспламеняемость пены и распространение пламени.

Экструдированный полистирол против вспененного полистирола

XPS часто путают с EPS. EPS (вспененный) и XPS (экструдированный) — это жесткая изоляция с закрытыми порами, изготовленная из одних и тех же основных полистирольных смол. Однако разница заключается в их производственном процессе.

| Пенополистирол (EPS) | Экструдированный полистирол (XPS) |

|

|

Также прочтите: Экструзия пенопласта — основы и введение

Источник: Owens Corning

Применение вспененного полистирола

Пенополистирол (EPS) используется в различных областях, таких как:

Строительство и строительство

EPS широко используется в строительстве благодаря своим изоляционным свойствам, химической инертности, устойчивости к бактериям и вредителям и т. Д.Его структура с закрытыми ячейками допускает лишь небольшое водопоглощение. Он прочен, прочен и может использоваться в качестве систем теплоизоляции для фасадов, стен, крыш и полов в зданиях, в качестве плавучего материала при строительстве причалов и понтонов, а также в качестве легкого заполнителя в дорожном и железнодорожном строительстве.Изоляция из пенополистирола имеет множество экологических преимуществ, в том числе:

- Пониженное потребление энергии

- Вторичное содержание

- Локализованное распространение и

- Улучшение качества воздуха в помещении

»Найдите подходящую марку пенополистирола для строительства и строительства

Пищевая упаковка

EPS можно экструдировать с использованием обычного оборудования для формирования непрерывного листа.Этот лист может позже быть сформирован (например, с использованием вакуумного формования, формования под давлением) для производства таких изделий, как подносы для фруктов и т. Д.EPS не имеет никакой питательной ценности и, следовательно, не поддерживает рост грибков, бактерий или любых других микроорганизмов. Поэтому он широко используется для упаковки пищевых продуктов, таких как морепродукты, фрукты и овощи. Теплоизолирующие свойства EPS помогают сохранять продукты свежими и предотвращают образование конденсата по всей цепочке распределения.

Это широко используемый материал для производства контейнеров для общественного питания, таких как чашки для напитков, подносы для еды и контейнеры-раскладушки.

В упаковке из пенополистирола фрукты и овощи сохраняют содержание витамина С дольше, чем упаковка для пищевых продуктов из других материалов.

Промышленная упаковка

Упаковка из пенополистирола часто используется для промышленной упаковки. Он обеспечивает промышленные продукты идеальным материалом для полной защиты и безопасности от рисков при транспортировке и погрузочно-разгрузочных работах благодаря его свойствам амортизации .Этому жесткому легкому пеноматериалу можно придать любую форму для защиты и изоляции чувствительных продуктов, таких как хрупкое медицинское оборудование, электронные компоненты, бытовые электрические товары, игрушки, а также продукты садоводства во время транспортировки и хранения.EPS также используется для изготовления одноразовых охладителей пены и упаковки арахиса для транспортировки.

В упаковочных приложениях необходимо учитывать плотность упаковки при выборе

правильного уровня амортизации, необходимого для работы

»Выберите подходящий сорт для упаковки

Другие области применения формованного EPS

EPS можно придать любую форму, примеры:- Спортивные шлемы

- Детские автокресла

- Стулья

- Сидения в спорткарах

- Несущие конструктивно изолированные панели и т. Д.

EPS — Безопасность, устойчивость и возможность вторичной переработки

Изоляция EPS состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFC) или гидрохлорфторуглеродов (HCFC). EPS пригоден для вторичной переработки на многих этапах жизненного цикла.

Пенополистирол на 100% пригоден для вторичной переработки и имеет идентификационный код пластмассовой смолы 6.

Однако сбор пенополистирола может быть серьезной проблемой, поскольку продукт очень легкий.Переработчики полистирола создали систему сбора, в которой пенополистирол доставляется на небольшие расстояния на предприятие, где материал подвергается дальнейшей переработке:

- Грануляция — пенополистирол добавляется в гранулятор, который измельчает материал на более мелкие кусочки.

- Смешивание — материал помещается в блендер для тщательного перемешивания с аналогичными гранулами.

- Экструзия — материал подается в экструдер, где расплавляется. Может быть добавлен цвет, а затем из экструдированного материала формируется новый продукт с добавленной стоимостью.

Материалы EPS можно переработать и превратить в новую упаковку или товары длительного пользования

В нескольких странах во всем мире действуют официальные программы переработки пенополистирола

Преимущества устойчивого развития , связанные с EPS:

- Производство EPS не связано с использованием разрушающих озоновый слой ХФУ и ГХФУ

- При производстве не образуются твердые остаточные отходы

- Способствует экономии энергии, поскольку является эффективным теплоизоляционным материалом, который помогает снизить выбросы CO 9 1023 2

- EPS подлежит вторичной переработке на многих этапах жизненного цикла

- EPS инертен и нетоксичен.Не выщелачивает какие-либо вещества в грунтовые воды

Посмотрите интересное видео о переработке пенополистирола!

Источник: Moore Recycling Associates

Коммерчески доступный пенополистирол (EPS) марок

Экспериментальное исследование сверхлегкого (

Тип сверхлегкого (<300 кг / м) 3 ) пенобетона (FC), который может использоваться как новый энергосберегающий и защищающий окружающую среду строительный материал и особенно подходит для выполнена теплоизоляция наружных стен здания.Сообщалось о влиянии различных смешанных количеств летучей золы, активатора летучей золы, соотношения WC (WC) и пенообразователя (FA) на прочность на сжатие FC. Экспериментальное исследование показало, что (1) добавление летучей золы снижает прочность FC и что соответствующее количество смешиваемой золы в этой сверхлегкой системе FC не должно превышать 45%; (2) с увеличением количества активатора летучей золы прочность образца FC заметно увеличивается, и подходящее количество активатора летучей золы для смешивания составляет 2.5%; (3) оптимизированная пропорция WC составляет 0,45, и FC, произведенный в соответствии с этой пропорцией, имеет относительно высокую прочность на сжатие; (4) при увеличении количества смешиваемой FA прочность на сжатие FC заметно снижается, и оптимальное количество смешиваемой FA в этом эксперименте составляет 3,5%.

1. Введение

Пенобетон (ПБ) относится к более широкой категории ячеистых бетонов, в которых воздушные пустоты задерживаются в матрице раствора с помощью подходящего аэрирующего агента [1–4].Он легкий, имеет влагозащиту, противопожарную защиту, звукоизоляцию и хорошую теплоизоляцию; поэтому он успешно применяется в проектах по цементированию нефтяных скважин, используется в качестве засыпочного материала при земляных работах, а также для звуко- и теплоизоляции строительных панелей, противопожарных стен, энергопоглощающих прокладок на дорогах, дорожных оснований, строительных конструкций. насыпь, фундаменты, геотехнические и шахтные приложения [5–7].

Исследователи успешно создали ФК в диапазоне плотностей 300–1800 кг / м 3 3 [2–4, 8, 9], как тип основных материалов; Способы получения пены и свойства FC широко изучены.Ниже приведены некоторые примеры.

(i) Составляющие базовой смеси . В дополнение к обычному портландцементу в быстротвердеющем портландцементе использовались высокоглиноземистые и сульфоалюминат кальция для сокращения времени схватывания и улучшения ранней прочности пенобетона. В дополнение к цементу, многие типы материалов, такие как летучая зола кремнезема, известковый мел, дробленый бетон, зола мусоросжигательного завода, переработанное стекло, формовочный песок, карьерный мелкозернистый материал, пенополистирол, скорлупа масличной пальмы и мелочь Lytag, были использованы для уменьшения плотность пенобетона и / или использовать отходы / вторсырье [3, 5, 6, 10, 11].

(ii) Способы производства пены . Были использованы химическое расширение и механическое вспенивание. При химическом вспенивании вспенивающий агент (FA), такой как алюминиевый порошок, CaH 2 , TiH 2 или MgH 2 , смешивается с ингредиентами базовой смеси, и в процессе смешивания пена образуется из химические реакции, образующие ячеистую структуру бетона. При механическом вспенивании пена готовится заранее с помощью специального устройства — пеногенератора, где вода и химическая примесь смешиваются в определенной пропорции, а предварительно полученная пена механически смешивается с бетонной смесью.После формования бетон затвердевает при нормальных атмосферных условиях [3, 12, 13].

(iii) Свойства FC . Физические свойства (усадка при высыхании, плотность, пористость, система воздушных пустот и сорбция), механические свойства (прочность на сжатие, предел прочности, модуль упругости и прогнозные модели), долговечность и функциональные характеристики (теплопроводность, акустические свойства и огнестойкость) широко обсуждались [5, 6, 14–19].

Во многих вышеупомянутых исследованиях FC использовался цемент в качестве одного из основных материалов. Однако цемент является строительным материалом с высоким энергопотреблением и серьезным загрязнением окружающей среды. Таким образом, традиционный производимый продукт FC противоречит методам разработки экологически чистых строительных материалов, хотя многие экспериментальные и теоретические исследования проводились путем добавления определенного количества промышленных отходов, таких как летучая зола и шлак, в цемент; например, Nambiar и Ramamurthy [10] использовали летучую золу для производства FC с плотностями 1000, 1250 и 1500 кг / м 3 .Kearsley и Wainwright [5, 6, 17] пришли к выводу, что долговременные свойства FC можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено мало экспериментальных исследований влияния высокого содержания летучей золы на прочность на сжатие сверхлегкого (<300 кг / м 3 ) FC. Однако по мере того, как сфера применения FC становится все шире и шире, требуется все больше и больше сверхлегких (<300 кг / м 3 ) FC, например, теплоизоляционный материал для строительства наружных стен, засыпной материал для теплосохраняющих труб, фундамент. для автомобильных дорог и так далее.В этих приложениях требования к прочности на сжатие не очень высоки; обычно достаточно 0,3 ~ 0,5 МПа.

В этом исследовании был произведен тип сверхлегкого (<300 кг / м 3 ) FC, который может использоваться в качестве нового энергосберегающего и экологически безопасного строительного материала и особенно подходит для теплоизоляции. возведения наружных стен. Сообщалось о влиянии различных смешанных количеств летучей золы, активатора летучей золы, соотношения WC и FA на прочность на сжатие FC.

2. Экспериментальные программы

2.1. Материалы

(i) Цемент . Цемент, использованный в этом исследовании, был стандартным китайским портландцементом 425 [20]. Его плотность составляет 3100 кг / м 3 3 , а его химический состав приведен в таблице 1.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пеноблоки такого вида используются для строительства несущих стен различных построек и конструкций зданий, которые требуют дополнительного утепления. Используемые марки бетона D1000-D1600.

Пеноблоки такого вида используются для строительства несущих стен различных построек и конструкций зданий, которые требуют дополнительного утепления. Используемые марки бетона D1000-D1600.

64 умножаем на 28 и получаем 1792 блочка для строительства здания нам необходимо.

64 умножаем на 28 и получаем 1792 блочка для строительства здания нам необходимо. Возможно строительство небольших зданий из этих блочков без использования каркаса и более прочных материалов. Эти блочки не сильно уступают кирпичу в плотности, но при этом превосходят его в теплоизоляционных свойствах.

Возможно строительство небольших зданий из этих блочков без использования каркаса и более прочных материалов. Эти блочки не сильно уступают кирпичу в плотности, но при этом превосходят его в теплоизоляционных свойствах. Блочки крупные и по этой причине работа идет очень быстро. Значительно быстрее кирпичной кладки.

Блочки крупные и по этой причине работа идет очень быстро. Значительно быстрее кирпичной кладки.

Он более прочный и надежный, именно поэтому применяется только для лицевых стен. Вес одного изделия 11 кг.

Он более прочный и надежный, именно поэтому применяется только для лицевых стен. Вес одного изделия 11 кг.