Общие правила подготовки к монтажу трубопроводной арматуры

Правильность функционирования и срок службы монтируемого на трубопроводах оборудования во многом зависит от того, насколько грамотно была произведена его установка. При этом существуют как общие правила монтажа трубопроводной арматуры, так и специальные рекомендации для отдельных её разновидностей – затворов, задвижек, кранов, клапанов и т. д.

2733

Монтаж и установка

Какая трубопроводная арматура подлежит обязательной ревизииОбщие правила подготовки к монтажу трубопроводной арматуры

- Очистка трубопровода. Перед присоединением арматуры необходимо удалить из трубопровода посторонние предметы. Данная операция может быть произведена вручную при помощи специальных приспособлений или путем подачи воды, пара или сжатого воздуха.

- Подготовка фланцев (при наличии). Необходимо убедиться в соответствии фланцев основным предъявляемым к ним требованиям: соответствию размерам, чистоте контактных поверхностей и отсутствию на них дефектов. В случае обнаружения последних их необходимо устранить.

- Выбор места размещения. Следует выбирать для установки трубопроводной арматуры прямолинейные участки трубопровода. Это позволит избежать возникновения дополнительных напряжений при эксплуатации, которые могут стать причиной снижения герметичности соединений.

- Устройство дополнительных опор (при необходимости). Если устанавливаемое оборудование – сама арматура или монтируемые на ней приводы – имеют значительный вес, для него сооружаются дополнительные опоры. Это позволяет предупредить смещение крепежных элементов или прокладок.

- Обеспечение сохранности покрытия. Во время проведения подготовительных, а затем и монтажных работ, следует обеспечить целостность антикоррозийного покрытия корпуса и других элементов арматуры.

Общие правила монтажа фланцев и приварной арматуры

- присоединение арматуры из нержавеющей стали при помощи сварки производится при открытом затворе;

- в случае образования окалины необходимо произвести дополнительную очистку и при необходимости обеспечить антикоррозийную защиту;

- плоскости соединяемых фланцев перед монтажом следует расположить строго параллельно друг другу, а прокладки – симметрично поверхностям;

- резьбовые соединения перед установкой рекомендуется смазать;

- затяжка болтов и шпилек осуществляется в определенной последовательности поэтапно, при этом прилагается усилие не более чем 1/3 от рекомендованного момента.

Особенности монтажа различных видов трубопроводной арматуры

Задвижки:

- перемещение осуществляется путем обвязки корпуса стропами – поднятие и опускание за штурвал и шток недопустимо;

- монтаж стальных задвижек при помощи сварки производится после установки штока в верхнее положение;

- при размещении корпуса необходимо учитывать направление потока (для некоторых видов задвижек).

Затворы дисковые:

- монтаж производится в промежуточном положении запирающего элемента между открытым и закрытым положением;

- диаметр фланцев затвора и трубопровода должен быть идентичен;

- следует соблюдать аккуратность при затяжке резьбовых соединений во избежание повреждения прокладки.

Краны шаровые:

- не допускается установка в тиски, сжимать его щипцами, циркульным ключом или иным инструментом, способным повредить корпус;

- вес трубопроводов не должен оказывать давления на корпус;

- не следует прикладывать значительные усилия (свыше 30 Н) при монтаже.

Клапаны обратные:

- клапан должен быть расположен в соответствии с направлением потока среды согласно метке на корпусе;

- обязательно соблюдение нормативных монтажных расстояний;

© 2020 ТПФ ООО «Мастерпром», все права защищены.

Обновлено: 07.07.2017

www.master-prom.ru

Монтаж запорной арматуры: требования и места установки

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.

При прокладке коммуникаций монтаж запорной арматуры

Установка запорной арматуры должна осуществляться только специалистами, имеющими соответствующие допуски и необходимые инструменты. От качества монтажа зависит работоспособность всего трубопровода, его долговечность и безопасность.

↑Правила хранения запорной арматуры

Все запорные элементы, имеющие резиновые уплотнители, должны храниться на складах в полуоткрытом положении. Если предполагается длительное хранение, то металлические части должны быть обработаны для защиты от возможного образования коррозии. Резиновые уплотнители также желательно смазать силиконовой смазкой для предотвращения их растрескивания.

- В процессе хранения необходимо обеспечить защиту приборов от излишней влаги, песка, солнечных лучей, очень низкой температуры.

- Арматура должна храниться в упаковке или соответствующей таре.

- Недопустимо хранение запорных устройств на полу без упаковки.

- Шаровые краны хранят в открытом положении.

- При наличии в приборах металлических прокладок следует обеспечить их хранение в закрытом положении для предотвращения попадания внутрь корпусов посторонних частиц.

Правила монтажа запорной арматуры

Можно долго перечислять требования по установке запорной арматуры, но мы остановимся на самых важных требованиях, без которых обойтись просто невозможно:

Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.- Устанавливаемую арматуру, в частности задвижки недопустимо перемещать за шток, так как это может привести к его поломке.

- Вся арматура должна устанавливаться только на прямолинейных участках трубопровода. Недопустимо выполнять монтаж запорной арматуры на неровных участках, так как в местах изгибов трубопровода постоянно возникают перепады давления. А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

При монтаже арматуру следует беречь от ударов, падений, повреждений внешнего покрытия. Все эти действия могут привести к частичной или полной потере арматурой своих качеств, проявлению коррозии.

- Если устанавливаемые запорные элементы имеют большой вес, необходимо обеспечить для них дополнительные опоры. Это обезопасит их от разрушения прокладок или элементов крепежа.

- Перед установкой фланцевых приборов необходимо проверить состояние фланцев на предмет отсутствия дефектов.

- Если на корпусе арматуры имеются стрелки, показывающие направление движения рабочего потока, то установка арматуры выполняется с учетом этих указаний. Это свойственно, например, шиберам или обратным клапанам.

- Затяжка болтов и других элементов крепежа не должна быть очень сильной. При излишних усилиях могут образоваться трещины на корпусах запорных элементов, сократится их срок использования. Кроме того, прокладки очень быстро придут в негодность.

- Сварка должна производиться только в открытом положении арматуры.

Перечислим условия, которые следует соблюдать, выполняя монтаж различных видов запорной арматуры.

Перед выполнением работы необходимо убедиться, что из системы стравлено давление, отключено питание электрических приводов.

- Следует соблюдать указанные в нормативах монтажные расстояния.

- Направление потока должно соответствовать указателю на корпусе.

- Учитывается режим пульсации.

- Размеры клапана и трубопровода должны быть идентичными.

Дисковые поворотные затворы:

- В процессе монтажа диск затвора должен быть немного приоткрыт.

- При закручивании болтов на фланцевом соединении очень легко повредить прокладку, поэтому затяжку не доводить до конца.

- Диаметры фланцевых соединений затвора и трубопровода должны быть строго идентичны.

Шаровой кран:

- При установке шарового крана используется только рожковый или разводной ключ. Газовый трубный ключ или щипцы использовать не рекомендуется, так как они могут повредить корпус крана.

- Корпус крана запрещено зажимать в тиски.

- Вес труб, особенно металлических, не должен восприниматься корпусом крана.

- Не прикладывайте очень большие усилия для прикручивания крана к трубе. Это может повредить кран.

- Для обеспечения герметичности соединения крана с трубопроводом используйте специальные герметизирующие ленты, которые наматываются на место резьбового соединения. Поверх ленты накручивается кран. Плюсом такой ленты является возможность легкого снятия крана в случае необходимости его замены.

Шиберные ножевые задвижки:

Шиберные ножевые задвижки:

- Необходимо учитывать направление потока рабочей среды.

- После установки нужно убедиться в том, что виден индикатор положения задвижки.

- Гайки не закручивать до конца во избежание повреждения прокладки. После пуска по трубопроводу потока, следует убедиться в герметичности соединения. В случае протечки гайки подтягиваются до устранения протекания.

Одностворчатый обратный клапан:

- При установке клапана нужно воспользоваться крючком для того, чтобы опустить клапан между фланцами.

- Если монтаж осуществляется в горизонтальном положении, то данный крючок располагается вертикально относительно трубопровода.

Двухстворчатый обратный клапан:

- Для ДУ более 150 монтаж клапана при нисходящем потоке строго запрещен во избежание поломки клапана.

- В документах указывается необходимость проверки работоспособности пружин клапана до его установки на трубопровод.

Шаровой обратный клапан:

- Повышенное внимание уделяется монтажу шарового клапана в горизонтальном положении и при небольших давлениях. Проверяется полное перекрытие шаром потока жидкости в трубопроводе.

- С целью смягчения гидроударов при возвращении металлического шара для ДУ более 250, установка шарового клапана может быть выполнена с перекосом.

Места установки запорной арматуры выбираются с таким расчетом, чтобы обеспечить надежное функционирование трубопровода. При этом используется минимальное ее число, которое необходимо для нормальной работы.

vsetrybu.ru

Особенности монтажа трубопроводной арматуры различных типов

Монтаж трубопроводов и арматуры, а также приемка-сдача проводятся на основании заранее разработанной и надлежащим образом утвержденной технической документации с учетом требований технических регламентов и Госгортехнадзора, правил техники безопасности и охраны труда, производственных инструкций и технических условий.

Основные правила монтажа распространяются на всю трубопроводную арматуру, но необходимо учитывать и особенности различных типов арматуры, их назначение и предъявляемые к ним требования.

Монтаж клапанов. Перед монтажом с клапанов снимают транспортные заглушки, установленные на патрубках. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных клапана. Поскольку клапаны можно устанавливать в любом рабочем положении, рекомендуется их устанавливать с разворотом. Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении клапанами и возможность приложения достаточной силы при закрывании или открывании арматуры.

К монтажу допускаются клапаны, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика. При заеданиях или чрезмерно больших усилиях на маховике должны быть проверены ходовая резьба и поверхность шпинделя под сальник на отсутствие забоин, коррозии и других дефектов. Клапаны с электроприводом проверяются на безотказную работу электропривода.

На АЭС устанавливается много запорных клапанов малого диаметра, предусмотренных Правилами Госгортехнадзора для опорожнения или продувки трубопроводов. В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцеры, снабженные запорной арматурой. Для отвода воздуха в верхних точках трубопроводов должны быть установлены воздушники. Трубопроводы или штуцеры для отвода воздуха из первого контура и его вспомогательных систем должны быть снабжены двумя клапанами — дроссельным и запорным. Допускается объединение штуцеров отвода воздуха в общий трубопровод после дроссельных клапанов с установкой на нем запорного клапана.

Все участки паропроводов, которые могут быть отключены запорными органами, для возможности прогрева и продувки их должны быть снабжены в концевых точках штуцером с клапаном, а на паропроводах, работающих при давлении свыше 2,2 МПа или входящих в первый контур (независимо от давления), — штуцером с двумя последовательно расположенными клапанами — запорным и дроссельным.

Паропроводы, рассчитанные на условное давление 20 МПа и выше, должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим клапанами и дроссельной шайбой. В случае прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка. Устройство дренажных линий трубопровода должно предусматривать возможность контроля за их работой во время прогрева трубопровода.

Дренажные устройства используются как основные средства обеспечения безопасной работы при ремонте трубопровода. Прежде чем приступить к ремонту участка трубопровода, открывают все дренажные устройства, что обеспечивает отсутствие среды и давления в проверяемом участке. В случае недостаточно герметичного отключения участка дренажные устройства дают возможность определить поступление среды по ее стоку или по нагреву дренажного трубопровода, если среда имеет высокую температуру. На паропроводах низкого и среднего давления для отделения конденсата устанавливают водоотделители, в которых конденсат (вода) отделяется от пара и направляется в конденсатоотводчик, а затем в дренажную систему. Водоотделители представляют собой устройства с резкими поворотами в проточной части, в которых в результате действия центробежной силы, силы тяжести и ударов частиц воды о стенки из пароводной смеси выделяется вода.

На верхних точках участков трубопроводов для воды устанавливают воздушники — запорные клапаны малых диаметров прохода для выпуска воздуха и газов. Управление воздушником может осуществляться вручную — вращением маховика, с помощью электропривода или электромагнитного привода (электромагнитные клапаны).

Монтаж задвижек. К монтажу допускаются только те изделия, качество которых соответствует назначению. Перед монтажом удаляются транспортные заглушки. Положение задвижек на трубопроводе должно строго соответствовать предусмотренному проектом, в котором необходимо учитывать особенности конструкции арматуры.

Корпус задвижки, особенно большого диаметра прохода для малых давлений, не обладает значительной жесткостью и деформируется под действием внешних сил и внутреннего давления. Чтобы не произошло чрезмерной деформации корпуса при монтаже (без применения сварки), фланцевые задвижки монтируются в закрытом положении. Этим арматура предохраняется и от попадания загрязнений на уплотнительные кольца, и от возможности того, что клин при закрывании не дойдет до установленного положения. У задвижек на линии трубопровода устанавливают тепловые компенсаторы, а концы трубопровода, между которыми устанавливается задвижка, должны иметь опоры.

После окончания монтажа проверяют подвижность шпинделя двукратным подъемом и опусканием затвора на полный ход. Задвижки с электроприводом проверяют на управляемость с помощью электропривода и на срабатывание муфты ограничения крутящего момента. Проверяют также работу пульта управления и сигнализационных ламп.

Монтаж регулирующих клапанов. После удаления транспортных заглушек проверяют соответствие типа и размер регулирующего клапана данным проекта, его подготовленность к монтажу — подвижность штока, комплектность, наличие дополнительных блоков, которыми должен быть оснащен регулирующий клапан. Наиболее часто регулирующие клапаны устанавливают на трубопроводе узлом управления вверх, но многие конструкции допускают установку в любом рабочем положении.

Направление подачи рабочей среды должно строго соответствовать стрелке на корпусе или указаниям в технической документации, так как в противном случае могут значительно изменяться гидравлическая пропускная характеристика и пропускная способность клапанов. В случае неправильной подачи среды к регуляторам они могут потерять работоспособность. Перед монтажом с магистральных фланцев снимают транспортные заглушки и уплотнительные поверхности фланцев очищают от консервационной смазки. Внутренние полости регулирующего клапана продувают сжатым воздухом.

Регулирующую арматуру, как правило, монтируют на участках трубопроводов с установившемся режимом, т.е. не рекомендуется устанавливать ее непосредственно перед или за запорной арматурой, отводами, тройниками, распределителями, насосами, а также непосредственно перед местом потребления. В качестве запорной арматуры регулирующую использовать не рекомендуется, за исключением запорно-регулирующих клапанов. В случае необходимости герметичного отсечения системы со стороны входа следует устанавливать запорную арматуру. Если условный проход трубопровода не совпадает с условным проходом арматуры, то регулирующая арматура должна соединяться с трубопроводами коническими переходниками с максимально допустимым углом конусности‚ но не более 30°.

Длина прямых участков до регулирующей арматуры и после нее должна составлять не менее 5 Dy на входе и (10 …15) Dy на выходе из клапана. Чем меньшую долю составляет гидравлическое сопротивление трубопроводов от гидравлического сопротивления клапана, тем 6ольшая точность поддержания регулируемого параметра достигается клапаном. Клапаны должны устанавливаться на местах, доступных для осмотра, технического ухода и регулировки. По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода штока.

Монтаж предохранительных клапанов. Предохранительные клапаны, как правило, устанавливают вертикально, узлом подрыва вверх (за исключением случаев, специально оговоренных в технической документации), возможно ближе к защищаемому ими объекту на прямом участке трубопровода. При этом максимально допустимое расстояние от места их размещения до защищаемого объекта определяется гидродинамическим расчетом. Особенно важно это выполнять на трубопроводах длиной более 1 м.

Не допускается установка запорных органов между предохранительным клапаном и защищаемым им сосудом или трубопроводом. Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную Правилами Госгортехнадзора.

При установке на одном трубопроводе нескольких предохранительных клапанов площадь поперечного сечения этого трубопровода должна быть не менее 1,25 суммарной площади сечения входных патрубков всех установленных на нем клапанов. Отбор рабочей среды на участках трубопровода от защищаемого объекта до предохранительного клапана не допускается.

Клапаны прямого действия с дублирующим ручным подрывом устанавливают в местах, где обеспечивается доступ к узлу ручного подрыва.

На компенсаторах объема, барабанах-сепараторах и других сосудах первого контура АЭС устанавливают только импульсно-предохранительные устройства прямого действия диаметром не менее 15 мм, снабженные электромагнитным приводом на открывание и закрывание. В остальных случаях допускается применение предохранительных клапанов прямого действия диаметром не менее 20 мм.

Главные предохранительные клапаны устанавливают в строгом соответствии с указаниями в технической документации. При вертикальной установке отклонение оси клапана от вертикали допускается в пределах не более 0,3 мм на 100 мм высоты клапана. Импульсные клапаны с электромагнитами устанавливают на специальных каркасах, крепящихся к фундаментам, их шток должен располагаться строго вертикально. Электромагниты устанавливаются на каркасе вертикально, при этом их оси должны находиться в одной плоскости с осью штока и рычага, Движение сердечников должно быть свободным и плавным. Не допускаются перекосы в вертикальной и горизонтальной плоскостях рычага с подвешенным грузом. Соединение сердечников магнитов с рычагом должно исключать перекосы при перемещении рычага включением магнитов, Не допускается установка электромагнитов в местах, где он может подвергаться вибрации и толчкам.

Параметры окружающего воздуха в зоне электромагнита по температуре и влажности не должны выходить за пределы, указанные в технической документации на импульсные клапаны. В случае превышения допускаемой температуры в зоне электромагнитов предусматривают обдув, исключающий перегрев обмотки магнита.

В электрическую схему управления импульсно-предохранительными устройствами (ИПУ) входят электроконтактные манометры (ЭКМ). Импульсы на ЭКМ отбирают непосредственно с того объекта, который предохраняет главный предохранительный клапан, при этом точки взятия импульса на ЭКМ и импульсный клапан должны быть выбраны таким образом, чтобы при срабатывании главного клапана возмущение среды не сказывалось на работе ЭКМ и импульсного клапана. Температура в зоне установки ЭКМ не должна превышать 60 °С. Между трубопроводом и ЭКМ, как правило, устанавливают запорный клапан, который в процессе работы должен быть открыт и опломбирован.

Трубопроводы, соединяющие импульсный клапан с защищаемым объектом и с главным клапаном, должны быть минимальной длины и иметь минимальное гидравлическое сопротивление. Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана. В целях уменьшения времени срабатывания ИПУ импульсные линии, а также поршневая `полость главного клапана должны быть теплоизолированы, чтобы исключить процесс конденсации пара в поршневой полости главного клапана при срабатывании импульсного клапана.

Серьезное внимание следует уделять монтажу главных клапанов. При срабатывании клапана в связи со значительной массой и высокими (критическими) скоростями истечения сбрасываемой среды возникают большие реактивные силы, действующие на клапан, поэтому его корпус необходимо надежно крепить к специальной опоре, воспринимающей реактивные силы при сбросе. При монтаже главного клапана запрещается подтяжка концов трубопроводов к патрубкам клапана. Концы трубопроводов должны быть зафиксированы и отцентрированы с патрубками клапана.

Учитывая высокие требования к герметичности и незначительные контактные давления в затворах предохранительных клапанов, при сварке патрубков с трубопроводами необходимы меры, исключающие попадание окалины и сварочного грата внутрь трубопровода и клапана.

К выхлопной трубе, установленной за главным клапаном, также предъявляется целый ряд требований: надежное крепление к опоре с учетом действия реактивных сил, отсутствие внутренних напряжений в соединении выхлопной трубы с выхлопным патрубком, недопустимость установки запорной арматуры на всей выхлопной линии, наличие устройств для удаления скапливающегося конденсата и влаги.

Рабочую среду, сбрасываемую предохранительным клапаном, отводят в безопасное место. Выхлопные трубы для сброса среды должны иметь сечение не меньше сечения соответствующего патрубка клапана и минимальное гидравлическое сопротивление. Гидравлическое сопротивление выхлопной трубы и постоянное противодавление за клапаном учитывают в расчете пропускной способности при выборе клапана.

В местах установки главных клапанов необходимо предусматривать площадки для настройки, обслуживания и ремонта.

Системы должны быть тщательно промыты и продуты после окончания монтажа, при этом золотники клапанов демонтируют. Затем устанавливают золотники, клапаны настраивают на заданные давления срабатывания, проверяют их работоспособность. Работоспособность импульсно-предохранительных устройств проверяют как в автоматическом режиме, так и от электромагнитов по сигналам от электроконтактных манометров.

Отрегулированные и настроенные предохранительные клапаны должны быть опломбированы.

Монтаж электроприводов. Рабочее положение электропривода может быть различным — вертикальным или горизонтальным. Он может быть установлен непосредственно на арматуре или смонтирован отдельно и соединен передачей с арматурой, в последнем случае его устанавливают на полу, колонке или кронштейне. При дистанционном (с помощью штоков) управлении арматурой, расположенной над электроприводом, устанавливают дополнительный редуктор. Корпус электропривода надежно заземляют. Следует также учитывать, что температура при эксплуатации электроприводов не должна превышать 40 °С, а специальных приводов, рассчитанных для работы в герметичной зоне, 60 °С. Перед пуском в эксплуатацию необходимо проверить наличие смазки в редукторе и на всех трущихся поверхностях. До монтажа электроприводы должны храниться в упаковке завода-изготовителя в помещении складского типа.

www.gaksnpo.ru

Запорная арматура для водопровода — способы монтажа

Классификация запорной арматуры

Эта арматурасодержит в своем составе целый набор крепежей, узлов, приспособлений, деталей, которые используются для регулирования различных потоков. Среди них можно выделить следующие элементы:

- вентили;задвижки;краны;затворы;клапаны.

Они устанавливаются на различных трубопроводах, в емкостях и на агрегатах.

В действие данные элементы приводятся при помощи специального электрического приспособления или вручную. Существует несколько типов такого оборудования, как запорная арматура для водоснабжения. Виды элементов бывают предохранительные и смесительные.

Требования, которые предъявляются к данному виду оборудования, должны соответствовать следующим стандартам:

- Материал изготовления – латунь, сталь, бронза, пластмассы, чугун.Каждый элемент отвечает специальным условиям эксплуатации.Показатель пропускной способности достаточно высокий.Запорная арматура для водоснабжения рассчитана на определенное давление и температуру.Обязательным требованием является антикоррозийное покрытие,которое предотвращает появление ржавчины.

Распределительно-смесительная арматура

Распределительно-смесительная арматура служит для распределения жидкостей (воды горячей и холодной, теплоносителей) по определенным направлениям или для смешения потоков. Данное устройство исполняется в виде многоходовых кранов и клапанов.

Рассмотреть данную сантехническую арматуру можно на примере системы низкотемпературного напольного отопления. Суть данного решения заключается в максимальном увеличении рассеивающей мощности тепловых приборов и подаче в контуры отопления теплоносителя оптимальной температуры, достаточной для компенсации теплопотерь в помещениях. Для реализации данных принципов действия и производится монтаж трехходовых распределительных кранов.

Устройство трехходовых кранов основано на принципе управления потоками жидкостей. Поэтому у любого изделия такого типа, как правило, три входных отверстия: одно из них общее, два оставшихся – переключаемые. Переключение потока жидкости происходит с помощью поворотной (или штоковой) заслонки, имеющей два крайних положения. В крайнем положении течение жидкости происходит только через одно из переключаемых отверстий. При любом промежуточном положении заслонки потоки жидкости смешиваются в определенной пропорции.

Монтаж арматуры своими руками

Любой вид запорной арматуры для водоснабжения может быть установлен тремя способами:

- методом сварки;

- на фланцы;

- при помощи резьбы.

Монтаж арматуры методом сварки

Приварные элементы арматуры в частных водопроводных системах в настоящее время используются крайне редко, так как для установки такого устройства необходимо сварочный аппарат и навыки работы с ним.

Устройство, устанавливаемое при помощи сварочного аппарата

Однако метод сварки до сих пор применяется при монтаже промышленных трубопроводов. Как установить арматуру методом сварки:

- в месте установки крана, вентиля или задвижки вырезается участок труб;

- края зачищаются и шлифуются;

- арматура устанавливается на подготовленный участок и фиксируется сварочным аппаратом;

- сварочные швы защищаются и покрываются слоем краски или грунтовки.

Арматура, зафиксированная при помощи сварочного аппарата

Сварочный шов нельзя разъединить для ремонта арматуры, то есть в случае поломки придется вырезать установленное ранее устройство. Однако сварочный шов является наиболее прочным и герметичным.

Монтаж при помощи резьбового соединения

Резьбовое соединение является разъемным, то есть при поломке арматуры ее можно будет заменить в кратчайшие сроки без каких-либо проблем.

Для обустройства резьбового соединения потребуются:

- болгарка для обрезки труб;

- инструменты для нарезания резьбы;

- гаечный ключ.

Резьбовая запорная арматура системы водоснабжения устанавливается по следующей схеме:

- вырезается участок трубопровода. Концы труб обрабатываются;

- нарезается резьба;

Нарезка резьбы для установки запорной арматуры

- резьба на арматуре герметизируется при помощи любого материала, например, ФУМ-ленты или льняной нити;

Уплотнение резьбы на арматуре для повышения герметичности соединения

- устройство фиксируется;

- проверяется герметичность полученных соединений.

Как правильно нарезать резьбу и установить запорную арматуру можно посмотреть на видео.

Установка арматуры на фланцы

Фланцевое соединение также является разъемным, однако преимущественно используется на промышленных водопроводных системах.

Обустроить фланцевое соединение самостоятельно на бытовом водопроводе достаточно сложно, так как необходимо изначально приварить особые кольца, на которые будет фиксироваться арматура. Если такие кольца были установлены ранее, то установить фланцевую арматуру можно по следующей схеме:

- между кольцом на трубе и фланцем, расположенным на устанавливаемом устройстве располагается уплотнительная прокладка, повышающая уровень герметичности соединения;

- устройство фиксируется при помощи крепежных болтов, которые прилагаются к арматуре при покупке.

Монтаж арматуры при помощи фланцевого соединения

Зная функциональные особенности отдельных видов запорной арматуры и правила ее монтажа, подобрать наиболее подходящее устройство и установить его на водопроводную систему можно своими руками.

Запорная арматура устанавливается

- На вводе и вывода подающих и обратных трубопроводов из населенных пунктов.

- На насосах с патрубками.

- В местах ответвления трубопровода к узлам стояков, а также внутри помещений.

Во всех остальных случаях применение запорной арматуры, как и угля в Москве, обосновывается проектом и техническим заданием.

Правила монтажа запорной арматуры

При установке запорной арматуры следует придерживаться нескольких правил. И первое, что необходимо сделать — очистить трубопровод. Чистка может выполняться вручную или нагнетанием воздуха, воды или пара. Затем нужно тщательно проверить фланцы. Они должны быть ровными, без каких-либо изгибов.

Важный момент — защита от гидравлического удара. Высокое давление, которое может возникнуть при ударе, можно существенно сократить срок эксплуатации, а также привести к поломке насосного оборудования и запорной арматуры. Именно поэтому необходима установка обратного клапана, который обеспечивает стабильность водного потока. Не следует слишком сильно закрывать запорную арматуру или перекручивать ее. При сварке арматуры, выполненной из нержавеющей стали, ее нужно держать в открытом положении.

Как устанавливается запорная арматура

Трубопровод, в который будет устанавливаться запорная арматура, должен иметь обратный клапан, который обеспечивает стабильное течение. Монтаж запорной арматуры возможен только на прямолинейных участках. До начала работ все внутренние поверхности очищаются от посторонних предметов и загрязнений. Кроме того, они не должны иметь каких-либо повреждений.При монтаже дисковых затворов диск должен быть открыт на четверть. Фланцы затвора и трубопроводов должны иметь равные диаметры. При установке арматуры не требуется использование дополнительной прокладки между фланцами.

Монтаж шаровых кранов предполагает использование присоединительной гайки

При выполнении работ следует соблюдать осторожность, чтобы не повредить резьбу. Шаровой кран при монтаже не должен подвергаться силовым воздействиям

Выполняя установку задвижек, нельзя осуществлять их транспортировку, используя в качестве такелажа штурвал. Задвижку следует беречь от падений с высоты, так как это влечет за собой риск возникновения механических повреждений и развития коррозии. Перед установкой задвижку следует расположить согласно направлению движения рабочей среды.

Запорная арматура стоит, как и техническая соль дешево, поэтому доступна все потребителям. Установка производится поэтапно, а стабильное функционирование зависит от того, насколько точно были соблюдены правила по монтажу.

Требования к запорной арматуре

Запорные устройства по распространенности составляют около 80% трубопроводной арматуры. Основное их назначение – полное перекрытие потока среды, однако, они могут выполнять защитную, распределительную и другие дополнительные функции. В зависимости от сферы использования устройств и природы передаваемой жидкости или газа, к запорной арматуре предъявляются особые требования, особенно, это касается химически агрессивных, а также пожаро- и взрывоопасных сред. Однако, чаще всего трубопроводную арматуру данного назначения применяют для обустройства систем тепло- и водоснабжения.

Общие требования

- Класс герметичности запорной арматуры должен сохраняться по истечении не менее 2500 циклов.

- Длительность эксплуатации – от 50 лет.

- Привод механизма должен осуществляться при максимальном усилии не более 250 Н/м.

- Герметичность приводов и соединительных патрубков.

- Соответствие присоединительных размеров диаметру труб, резьбы или фланцевых соединений.

- Надежность эксплуатации запорной арматуры сетей тепло- и водоснабжения при температуре от -10 до + 80 °С при подземном размещении, от -40 до +60 °С – при наземном.

- Наличие графических обозначений граничных положений и направления перемещения.

Гидравлическое сопротивление

Одним из предъявляемых требований к запорной арматуре является экономичность, которая достигается за счет сведения к минимуму гидравлического сопротивления устройств, и, соответственно, экономии электрической энергии насосами, передающими рабочую среду

Гидравлические потери, в большей степени, имеют место в радиальном направлении сетей, поэтому особое внимание уделяется сопротивлению арматуры секций

Герметичность арматуры

Уровень герметичности запорных устройств определяется классом герметичности перекрытия потока. Если условный диаметр составляет 1000 мм допускаются следующие объемы протечки: для классов В, С и D – 18, 180 и 1800 см 3 /мин соответственно. Класс А подразумевает плотное прилегание деталей и отсутствие протечки.

К запорной арматуре системы водо- и теплоснабжения предъявляется следующее требование: отсутствие пропусков на таких элементах, как воздушники и спускники (класс А), минимальные протечки в секционных сетях и ответвлениях (класс В).

Конструктивная надежность

Рабочее давление систем тепло- и водоснабжения составляет 1, 1,6 и 2.5 МПа. Запорная арматура в процессе работы должна выдерживать значения данного показателя. В процессе эксплуатационных испытаний в сеть подается давление в 1,5 раза, превышающее расчетное. Когда устройства используются при повышенных значения данного параметра, к арматуре предъявляются особые требования: значительная конструктивная прочность, патрубки и корпус большей толщины. Расчетное давление устройств от 4,0 МПа.

mr-build.ru

Монтаж арматуры различных типов

Монтаж вентилей. Перед монтажом с вентилей снимают транспортные заглушки, установленные на патрубках. Запорные вентили, как правило, могут устанавливаться в любом рабочем положении. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных вентиля или две задвижки. В таком случае рекомендуется устанавливать вентили с разворотом. Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении вентилями и возможность приложения достаточного усилия при закрывании или открывании арматуры.

К монтажу допускаются вентили, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика.

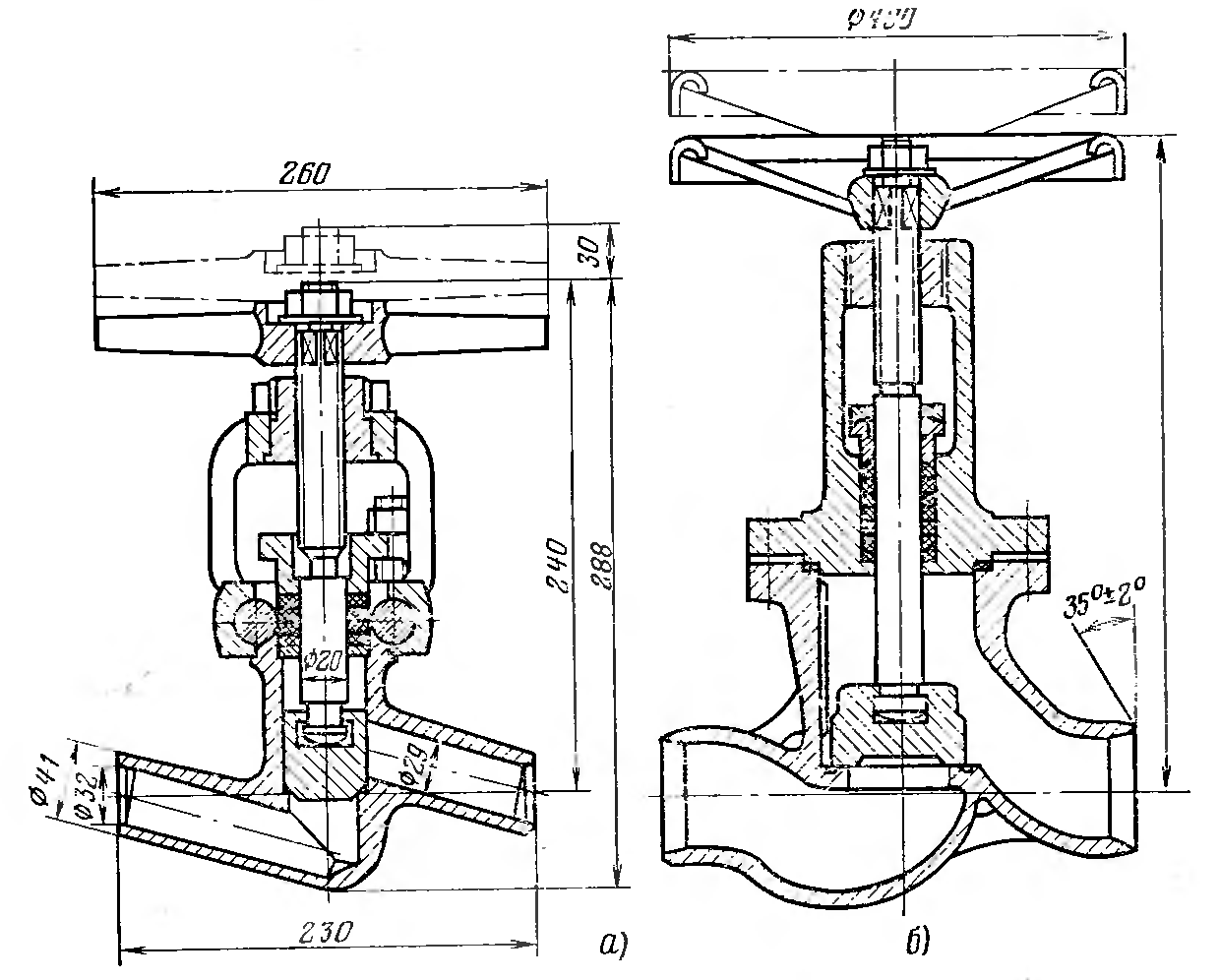

Рис. 1. Вентили запорные. а) Dy 32 мм. ру=10 МПа; б) Dy 80 мм. ру=6.4 МПа.

Вентили запорные Dy32 мм, Pу=10 МПа (рис.1 а) предназначены для установки в качестве управляемых запорных органов на трубопроводах воды и пара до tР=450°С, а также других жидких и газообразных неагрессивных и неогнеопасных средах. Корпус, бугель, шпиндель и тарелка изготовляются из углеродистой стали, а уплотнительные поверхности затвора из нержавеющей стали. Открытие вентиля производится до упора тарелки в кольцо сальника, а закрытие — с усилием, не превышающим 38 кгс-см.

Вентили запорные Dy 80 мм (рис.1 6) на ру=6,4 и ру= 10 МПа предназначены для тех же условий, что и вентили Dy 32 мм. Вентили на ру=6,4 МПа предназначены для работы при tр<425сС; вентили на ру=10 МПа при tР< 450°С. Управление вентилями осуществляется непосредственно маховиком или через редуктор с цилиндрическим или коническим зацеплением. К валику редуктора может быть присоединен ручной дистанционный привод или колонковый электропривод. Открытие вентилей производится полностью до упора тарелки в крышку, а закрытие с максимальным крутящим моментом на шпинделе 2900 кгс-см для вентилей на ру=6,4 МПа, 4350 кгс-см — для вентилей на ру=10 МПа.

При заеданиях или чрезмерно больших усилиях на маховике должны быть проверены ходовая резьба и поверхность шпинделя под сальник на отсутствие забоин, коррозии и других дефектов. Вентили с электроприводом проверяются на безотказную работу электропривода. Концы трубопровода, между которыми устанавливается вентиль, должны быть закреплены на опорах так, чтобы усилие от веса или прогиба трубопровода не передавалось на арматуру. Трубопровод должен иметь тепловой компенсатор. В тех случаях, где это предусмотрено технической документацией, должно быть обязательно дополнительное крепление вентилей, причем за те места, которые указаны на чертеже.

На ТЭС устанавливается большое число запорных вентилей малого диаметра в связи с требованиями, предусмотренными правилами для опорожнения или продувки трубопроводов. В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцеры, которые снабжены запорной арматурой, для опорожнения или продувки трубопровода. Для отвода воздуха в верхних точках трубопроводов должны быть установлены воздушники. Трубопроводы или штуцеры для отвода воздуха из первого контура и его вспомогательных систем должны быть снабжены двумя вентилями — дроссельным и запорным. Допускается объединение штуцеров отвода воздуха в общий трубопровод после дроссельных вентилей с установкой на нем запорного вентиля. Все участки паропроводов, которые могут быть отключены запорными органами, для возможности прогрева и продувки их должны быть снабжены в концевых точках штуцером с вентилем, а при давлении свыше 2,2 МПа и на паропроводах, входящих в первый контур, независимо от давления — штуцером с двумя последовательно расположенными вентилями — запорным и дроссельным.

Паропроводы, рассчитанные на условное давление 20 МПа и выше, должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим вентилями и дроссельной шайбой. В случае прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка. Устройство дренажных линий трубопровода должно предусматривать возможность контроля за их работой во время прогрева трубопровода. Дренажные устройства используются как основные средства обеспечения безопасной работы при ремонте трубопровода. Прежде чем приступить к ремонту участка трубопровода, открываются все дренажные устройства, что обеспечивает отсутствие среды и давления в проверяемом участке.

В случае недостаточно герметичного отключения участка дренажные устройства дают возможность определить поступление среды по ее стоку или по нагреву дренажного трубопровода, если среда имеет высокую температуру. На паропроводах низкого и среднего давления для отделения конденсата устанавливаются водоотделители, в которых конденсат (вода) отделяется от пара и направляется в конденсатоот-водчик, а затем в дренажную систему. Водоотделители представляют собой устройства с резкими поворотами в проточной части, в которых в результате действия центробежной силы, силы тяжести и ударов частиц воды о стенки из пароводной смеси выделяется вода. На верхних точках участков трубопроводов для воды устанавливаются воздушники —-запорные вентили малых диаметров прохода для выпуска воздуха и газов. Управление воздушником может осуществляться вручную — вращением маховика, с помощью -электропривода или при помощи электромагнитного привода (электромагнитные вентили).

Монтаж задвижек. К монтажу допускаются только изделия, качество которых не вызывает сомнений. Перед монтажом удаляются транспортные заглушки. Положение задвижек на трубопроводе должно строго соответствовать предусмотренному проектом, в котором необходимо учитывать особенности конструкции арматуры.

К орпус

задвижки, особенно задвижки большого

диаметра прохода для малых давлений,

не обладает значительной жесткостью и

может деформироваться под действием

внешних усилий и внутреннего давления.

Чтобы не произошло чрезмерной деформации

корпуса при монтаже (без применения

сварки), фланцевые задвижки монтируются

в закрытом положении. Этим арматура

предохраняется и от попадания грязи

на уплотнительные кольца, и от возможности

того, что клин при закрывании не дойдет

до установленного положения. У задвижек

на линии трубопровода устанавливаются

тепловые компенсаторы, а концы

трубопровода, между которыми

устанавливается задвижка, должны иметь

опоры, чтобы усилия от веса и изгиба

трубопровода не передавались на арматуру.

После окончания монтажа проверяется

подвижность шпинделя путем двукратного

подъема и опускания затвора на полный

ход. Задвижки с электроприводом

проверяются на управление с помощью

электропривода и на срабатывание

муфты ограничения крутящего момента.

Проверяются также работа пульта

управления и сигнализационных ламп.

орпус

задвижки, особенно задвижки большого

диаметра прохода для малых давлений,

не обладает значительной жесткостью и

может деформироваться под действием

внешних усилий и внутреннего давления.

Чтобы не произошло чрезмерной деформации

корпуса при монтаже (без применения

сварки), фланцевые задвижки монтируются

в закрытом положении. Этим арматура

предохраняется и от попадания грязи

на уплотнительные кольца, и от возможности

того, что клин при закрывании не дойдет

до установленного положения. У задвижек

на линии трубопровода устанавливаются

тепловые компенсаторы, а концы

трубопровода, между которыми

устанавливается задвижка, должны иметь

опоры, чтобы усилия от веса и изгиба

трубопровода не передавались на арматуру.

После окончания монтажа проверяется

подвижность шпинделя путем двукратного

подъема и опускания затвора на полный

ход. Задвижки с электроприводом

проверяются на управление с помощью

электропривода и на срабатывание

муфты ограничения крутящего момента.

Проверяются также работа пульта

управления и сигнализационных ламп.

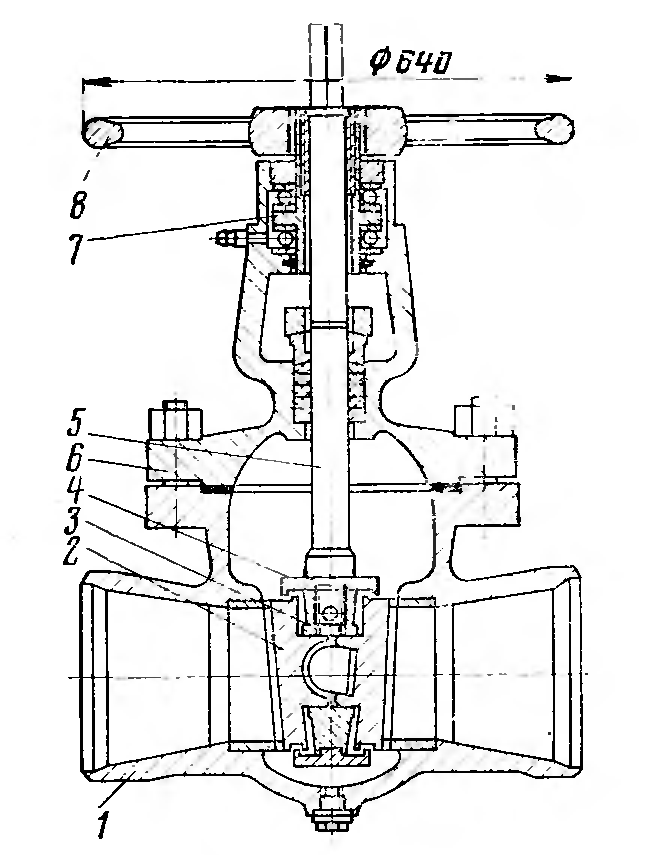

Рис. 2. Задвижки.

1 — корпус; 2 — тарелки; 3 — обойма; 4 — тарелкодержатели; 5 — шпиндель;

6 — крышка; 7 — втулка; 8 — маховик.

Задвижки Dy 200, 250, 300, 350 мм на ру=6,4 и 10 МПа предназначены для работы до t=425 или 450°С. В задвижках БКЗ (рис. 2) корпус 1 и крышка 6 изготовляются литьем из углеродистой стали, а уплотнительные поверхности корпуса — наплавкой нержавеющей сталью. Запорный орган задвижки выполнен в виде клинового затвора с двумя самоустанавливающимися тарелками и двумя седлами, вваренными в тело корпуса. Тарелки закреплены в обойме двумя тарелкодержателями и распираются специальным грибком. Обойма жестко связана со шпинделем и направляется ребрами корпуса. Шпиндель 5 соединен с обоймой и совершает поступательное движение при вращении втулки 7, установленной в верхней части крышки задвижки на двух упорных шарикоподшипниках. Соединение крышки с корпусом фланцевое, уплотняется паронитовой прокладкой.

Управление задвижкой осуществляется маховиком, надетым на втулку шпинделя, либо через цилиндрический или конический редуктор. К валику приводной головки может быть присоединен посредством шарнира ручной дистанционный привод или колонковый электропривод.

Открытие задвижек производится полностью до упора буртика шпинделя в крышку, а закрытие — крутящим моментом.

Монтаж регулирующих клапанов. После удаления транспортных заглушек, проверяется соответствие типа и размер регулирующего клапана данным проекта, его подготовленность к монтажу — подвижность штока, комплектность, наличие дополнительных блоков, которыми должен быть оснащен регулирующий клапан. Наиболее часто регулирующие клапаны устанавливаются на трубопроводе узлом управления вверх, но многие конструкции допускают установку в любом рабочем положении.

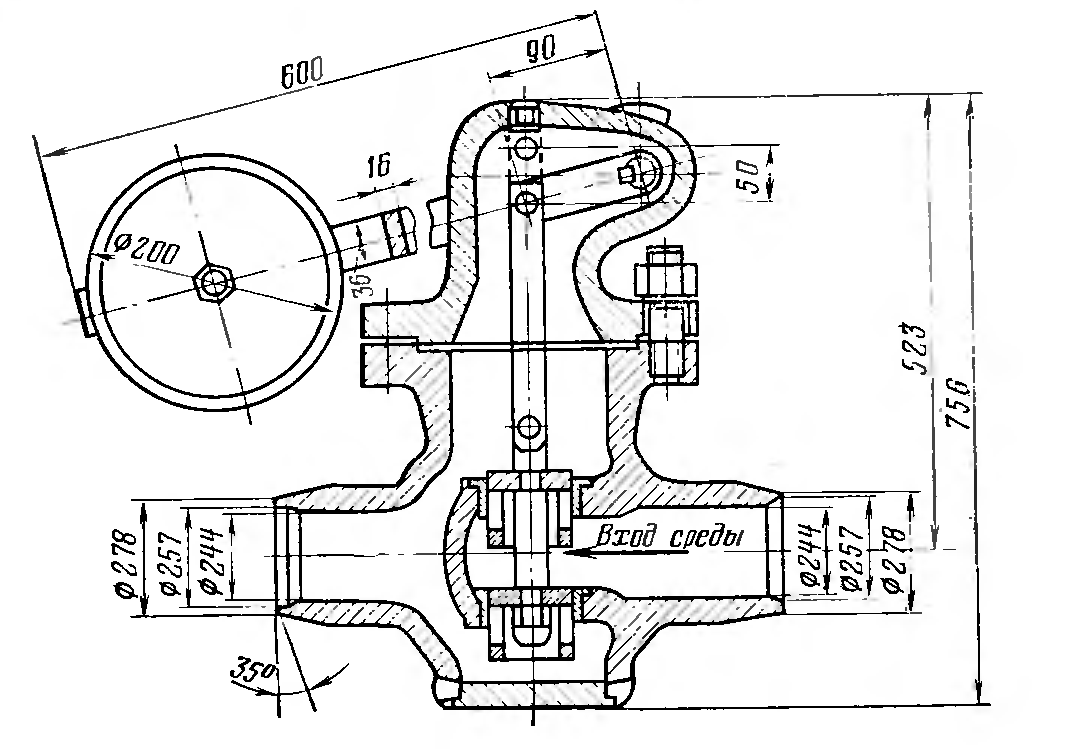

Рис. 3 . Клапан регулирующий Dу 250 мм, ру=2,5 МПа.

Клапан регулирующий Dy 250 мм, р= 2,5 МПа предназначен для регулирования давления водяного пара, вводимого в деаэратор (рис. 3). Корпус и головка клапана изготовляются литьем из углеродистой стали, а направляющие кольца, золотник и валики — из нержавеющей стали. Регулирование коли чества и давления среды осуществляется путем соответствующего изменения открытия окон золотника при его поступательном перемещении. Золотник клапана двухседельный статически разгруженный. На шпинделе золотника укреплен рычаг для управления клапаном от сервопривода.

Вентили регулирующие игольчатые Dy 10, 50 мм на ру=6,4 МПа и Dy32 мм на Pу=10 МПа предназначены для ручного регулирования количества воды при перепаде давления не более 3 МПа и для регулирования давления пара t до 425°С. В вентилях корпус и бугель изготовляются из углеродистой стали, а шпиндель и уплотнительные поверхности затвора — из нержавеющей стали.

Направление подачи рабочей среды в регулирующих клапанах должно строго соответствовать стрелке на корпусе или указаниям в технической документации, так как в противном случае могут значительно изменяться гидравлическая пропускная характеристика и пропускная способность клапанов. В случае неправильной подачи среды к регуляторам они могут вообще потерять работоспособность. Перед монтажом с проходных фланцев осторожно снимают транспортные заглушки и уплотнительные поверхности фланцев очищают от консервационной смазки. Внутренние полости продувают сжатым воздухом.

Регулирующую арматуру, как правило, следует монтировать преимущественно на участках трубопроводов с установившемся режимом, т. е. не рекомендуется устанавливать их непосредственно перед или за местными гидравлическими сопротивлениями (запорной арматурой, коленами, поворотами, тройниками и т. п.), распределителями, насосами, а также непосредственно перед местом потребления.

В качестве запорной арматуры регулирующую, как правило, использовать не рекомендуется, за исключением запорно-регулирующих вентилей. В случае необходимости герметичного отсечения системы со стороны входа следует устанавливать запорную арматуру. В тех случаях, когда Dу трубопровода не совпадает с Dу арматуры, регулирующая арматура с трубопроводами до и после нее должна соединяться коническими переходниками с максимально допустимым углом конусности не более 30°.

Длина прямых участков до регулирующей арматуры и после нее должна составлять не менее 5Dy на входе и 10—15Dy на выходе из клапана. Чем меньшую долю составляет гидравлическое сопротивление трубопроводов от гидравлического сопротивления клапана, тем большая точность поддержания регулируемого параметра достигается клапаном. Концы трубопровода, между которыми устанавливается клапан, должны иметь опоры, чтобы усилие от веса или прогиба трубопровода не передавалось на болты фланцевого соединения клапана с трубопроводом. Трубопровод должен иметь тепловой компенсатор, исключающий передачу тепловых деформаций трубопроводов на арматуру.

Клапаны Должны устанавливаться на местах, доступных Для осмотра, технического ухода и регулировки. По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода.

Монтаж предохранительных клапанов. Предохранительные клапаны, как правило, должны устанавливаться вертикально, узлом подрыва вверх, за исключением случаев, специально оговоренных в технической документации, возможно ближе к защищаемому ими объекту на прямом участке трубопровода. При этом максимально допустимое расстояние от места их размещения до защищаемого объекта определяется гидродинамическим расчетом. Особенно важно это выполнять на трубопроводах длиной более 1000 мм. Не допускается установка запорных органов между предохранительным клапаном и защищаемым им сосудом или трубопроводом. Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную правилами.

При установке на одном трубопрооводе нескольких предохранительных клапанов площадь поперечного сечения этого трубопровода должна быть не менее 1,25 суммарной площади сечения входных патрубков всех установленных на нем клапанов. Отбор рабочей среды на участках трубопровода от защищаемого объекта до предохранительного клапана не допускается.

Клапаны прямого действия с дублирующим ручным подрывом должны устанавливаться в местах, где обеспечивается доступ к узлу ручного подрыва.

На компенсаторах объема, барабанах-сепараторах и других сосудах первого контура должны устанавливаться только импульсно-предохранительные устройства.

При этом импульсный клапан должен быть прямого действия диаметром не менее 15 мм и снабжен электромагнитным приводом на открывание и закрывание. В остальных случаях допускается применение предохранительных клапанов прямого действия диаметром не менее 20 мм.

Главные предохранительные клапаны должны устанавливаться в строгом соответствии с указаниями в технической документации. При вертикальной установке отклонение оси клапана от вертикали допускается в переделах не более 0,3 мм на 100 мм высоты клапана. Импульсные клапаны с электромагнитами должны устанавливаться на специальных каркасах, крепящихся к фундаментам. Шток импульсного клапана должен быть установлен вертикально в двух взаимно перпендикулярных плоскостях. Электромагниты устанавливаются на каркасе строго вертикально, при этом их оси должны находиться в одной плоскости с осью штока и

рычага. Движение сердечников должно быть свободным. Рычаг с подвешенным грузом не должен иметь перекосов в вертикальной и горизонтальной плоскостях. Соединение сердечников магнитов с рычагом должно исключать перекосы при перемещении рычага включением магнитов. Перемещение сердечников электромагнитов должно быть плавным. Не допускается установка электромагнитов в местах, где он может подвергаться вибрации и толчкам.

Параметры окружающего воздуха в зоне электромагнита по температуре и влажности не должны выходить за пределы, указанные в технической документации на импульсные клапаны. В случае превышения допускаемой температуры в зоне электромагнитов должен быть предусмотрен обдув, исключающий перегрев обмотки магнита.

В электрическую схему управления импульсно-предохранительными устройствами входят электроконтактные манометры (ЭКМ). Импульсы на ЭКМ должны отбираться непосредственно с того объекта, который предохраняет главный предохранительный клапан, при этом точки взятия импульса на ЭКМ и импульсный клапан должны быть выбраны таким образом, чтобы при срабатывании главного клапана возмущение среды не сказывалось на работе ЭКМ и импульсного клапана. Температура в зоне установки ЭКМ не должна превышать 60° С. Между трубопроводом и ЭКМ, как правило, устанавливается запорный вентиль, который в процессе работы должен быть открыт и опломбирован. Трубопроводы, соединяющие импульсный клапан с защищаемым объектом и с главным клапаном, должны быть минимальной длины и иметь минимальное гидравлическо сопротивление. Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана .

В целях уменьшения времени срабатывания ИПУ все импульсные линии, а также поршневая полость главного клапана должны быть теплоизолированы, чтобы исключить процесс конденсации пара в поршневой полости главного клапана при срабатывании импульсного клапана.

Серьезное внимание следует уделять монтажу главных клапанов. При срабатывании клапана в связи со значительной массой и высокими (критическими) скоростями истечения сбрасываемой среды возникают большие реактивные силы, действующие на

клапан, поэтому корпус клапана необходимо надежно крепить к специальной опоре, которая должна воспринимать реактивные усилия при сбросе. При монтаже главного клапана запрещается подтяжка концов трубопроводов к патрубкам клапана. Концы трубопроводов должны быть зафиксированы, необходимо обеспечить их центрирование с патрубками клапана.

Учитывая высокие требования по герметичности и незначительные контактные давления на затворах предохранительных клапанов, при сварке патрубков с трубопроводами должны приниматься все необходимые меры, исключающие попадание окалины и сварочного грата внутрь трубопровода и клапана.

К выхлопной трубе, установленной за главным клапаном, также предъявляется целый ряд требований: надежное крепление к опоре с учетом действия реактивных сил; отсутствие внутренних напряжений в соединении выхлопной трубы с

выхлопным патрубком, недопустимость установки запорной арматуры на всей выхлопной линии, наличие устройств для удаления скапливающегося конденсата и влаги.

Рабочая среда, сбрасываемая предохранительным клапаном, должна отводиться в безопасное место, выброс радиоактивной воды в атмосферу не допускается. Выхлопные трубы должны иметь достаточное сечение, не меньше сечения выхлопного патрубка клапана, и минимальное гидравлическое сопротивление. Гидравлическое сопротивление выхлопной трубы и постоянное противодавление за клапаном должны учитываться в расчете пропускной способности при выборе клапана.

В местах установки главных клапанов необходимо предусматривать площадки для настройки, обслуживания и ремонта.

Системы должны быть тщательно промыты и продуты после окончания монтажа, при этом золотники клапанов демонтируются. После тщательной промывки и продувки устанавливаются золотники, клапаны настраиваются на заданные давления срабатывания, проверяется их работоспособность. Работоспособность импульсно-предохранительных устройств проверяется как в автоматическом режиме, так и от электромагнитов по сигналам от электроконтактных манометров.

Отрегулированные и настроенные предохранительные клапаны должны быть опломбированы.

studfile.net

Места установки трубопроводной арматуры. Трубопроводная арматура. ArmaturaSila.ru

Большая Энциклопедия Нефти Газа

Места — установка — арматура

Места установки арматуры имеют фланцевые соединения. На ацетиленовых трубопроводах устанавливаются конденсационные горшки для сбора и удаления конденсата. К местам установки конденсационных горшков трубопровод должен иметь уклон не менее 1: 1000 для стока конденсата. Трубопроводы прокладываются внутри здания по стенам или в каналах под полом. Наружные трубопроводы прокладываются в земле в каналах из кирпича или без таковых, с засыпкой землей.

Прокладывание дренажного трубопровода ( стрелками показано направление движения дренажа, справа показан подвод к сливной воронке.

Места установки арматуры согласовывают с эксплуатационным персоналом, который будет обслуживать арматуру при работе котла.

Места установки арматуры городской водопроводной сети определяются на основании следующих требований.

Соединения воздуховодов, места установки запорно-регули-ровочной арматуры. камеры, фильтры испытывают на отсутствие утечки или подсоса воздуха.

Приспособление для гидравлического испытания арматуры. 1 — нажимной диск. 2 — винт. 3 — арматура. 4 — прокладка. 5 — стол. 6 — подвод воды от гидравлического пресса.

Место пересечений газопроводных линий и места установки арматуры называются узлами, а работы по устройству их — вязкой или монтажем узлов.

Задвижка с ручным приводом.

При составлении монтажной схемы ( деталировки сети) определяют места установки арматуры .

На основе проведенной трассировки строится аксонометрическая схема, на которой намечают места установки арматуры .

На трубопроводах должна устанавливаться арматура равнопроходного сечения, рассчитанная на рабочее давление в трубопроводе. Места установки арматуры определяются проектом.

Гидравлическое испытание систем водоснабжения производят до установки водоразборной арматуры. Места установки арматуры заглушают пробками. Водомеры на время гидравлического испытания отключают.

При значительной величине возможной просадки целесообразно связать фундаменты с падфундаментной конструкцией вертикальной арматурой. Места установки арматуры назначаются в зависимости от характера конструкции и условий ее работы при возможных авариях.

Обязательным правилом для монтажных организаций при выполнении работ по монтажу трубопроводов всех категорий является соблюдение требований проекта и технических условий на производство работ. Отступления от проекта в каждом отдельном случае согласовываются с заказчиком ( дирекцией строящегося предприятия) и с проектной организацией, разработавшей проект. Проектная организация несет ответственность за выбор схемы и материала трубопровода, целесообразность конструкции, правильность расчета, способ крепления, места установки арматуры. компенсаторов, дренажных устройств и др. Способы производства работ выбираются монтажной организацией, которая несет ответственность за качественное выполнение монтажа в установленные сроки.

. Copyright 2008 — by Знание

Маркировка арматуры, устанавливаемой на трубопроводах.

Арматура должна иметь четкую маркировку на корпусе, в которой указывается:

а) наименование или товарный знак предприятия-изготовителя;

б) условный проход;

в) условное или рабочее давление и температура среды;

г) направление потока среды;

Подготовка трубопроводов к производству ремонтных работ.

При эксплуатации необходимо обеспечивать своевременный ремонт трубопроводов по утвержденному графику планово-предупредительного ремонта. Ремонт должен выполняться по техническим условиям (технологии), разработанным до начала выполнения работ.

Ремонт трубопроводов должен проводиться только по наряду-допуску выдаваемому в установленном порядке.

В организации должен вестись ремонтный журнал, в который за подписью лица, ответственного за исправное состояние и безопасную эксплуатацию трубопроводов, должны вноситься сведения о выполненных ремонтных работах, не вызывающих необходимости внеочередного технического освидетельствования.

Сведения о ремонтных работах, вызывающих необходимость проведения внеочередного освидетельствования трубопровода, о материалах, использованных при ремонте, а также сведения о качестве сварки должны заноситься в паспорт трубопровода.

До начала ремонтных работ на трубопроводе он должен быть отделен от всех других трубопроводов заглушками или отсоединен.

В случае если арматура трубопроводов пара и горячей воды бесфланцевая, отключение трубопровода должно производиться двумя запорными органами при наличии между ними дренажного устройства диаметром условного прохода не менее 32 мм, имеющего прямое соединение с атмосферой. Приводы задвижек, а также вентилей открытых дренажей должны быть заперты на замок так, чтобы исключалась возможность ослабления их плотности при запертом замке. Ключи от замков должны храниться у ответственного за исправное состояние и безопасную эксплуатацию трубопровода.

Толщина применяемых при отключении трубопровода заглушек и фланцев должна быть определена расчетом на прочность. Заглушка должна иметь выступающую часть (хвостовик), по которой определяется ее наличие.

Прокладки между фланцами и заглушкой должны быть без хвостовиков.

Подбор и установка трубопроводной арматуры

Предназначение трубопроводной арматуры

Трубопроводная арматура устанавливается непосредственно на трубы и различные резервуары, входящие в те или иные инженерные системы. Ее предназначение – распределение потоков рабочей среды, осуществление управление ею, а также контроль за всеми рабочими параметрами. Обойтись без использования данных изделий невозможно – например обычный водопроводный кран как раз и является трубопроводной арматурой. а, как известно, пользоваться водопроводом без помощи этого небольшого устройства будет весьма затруднительно.

Современные устройства способны функционировать в различных средах, поэтому они успешно применяются в системах, где рабочей средой является газ, пар, вода и т.д. Некоторые виды трубопроводной арматуры может даже использоваться в местах, где существует определенный риск для окружающей среды.

На данный момент существует огромное количество видом трубопроводной арматуры, однако рассмотрены будут лишь те, которые используются в обычных жилых домах и квартирах. Их простое устройство позволяет выполнить работы по установке даже собственными руками – естественно, для этого необходимо иметь определенные сантехнические навыки, а также некоторые специальные инструменты.

Виды трубопроводной арматуры

Наиболее распространенный вид трубопроводной арматуры. Как следует из самого названия, она необходима для того, чтобы перекрывать прохождение рабочей среды по системе. С помощью данных изделий можно осуществлять частичное или полное перекрытие потока вещества. К таким устройствам относятся водопроводные краны, краны для перекрытия подачи рабочей среды на газопроводах и многое другое.

Необходима для регулировки количества подаваемой в трубопроводную систему рабочей среды. Очень важные приборы, без которых не обходится ни одна коммунальная водопроводная система, не говоря уже о более опасном газопроводе.

Данная арматура защищает все узлы и механизмы трубопровода от негативного влияния аварийных ситуаций. которые могут привести к повреждению отдельных элементов и выходу из строя системы в целом. Учитывая высокую стоимость трубопроводных систем, проведение ремонта на поврежденных линиях может вылиться в серьезные финансовые нагрузки, а потому установкой защитной арматуры не следует пренебрегать ни в коем случае.

В последнее время особую популярность набирает запорно-регулирующая арматура. Она сочетает в себе два вышеописанных вида, а потому способна выполнять сразу две функции – регулировки потока рабочей среды и его перекрытия. Большинство жилых домов оборудовано именно такими многофункциональными изделиями, которые более выгодны в эксплуатационном и экономическом плане.

Трубопроводная арматура изготавливается из различных материалов, что обусловлено особенностями ее эксплуатации. Чем агрессивнее среда, тем качественнее и прочнее должен быть материал.

Установка трубопроводной арматуры

Прежде, чем приступать к монтажу трубопроводной арматуры в своей квартире, ее необходимо приобрести. На сегодняшний день профильный рынок предлагает своим потребителям огромный выбор регулирующей, защитной и запорной арматуры всевозможных модификаций по различным ценам. Чтобы сделать правильный выбор, подбираемые изделия должны соответствовать следующим критериям:

- Иметь достаточную прочность, чтобы выдерживать давление рабочей среды в трубопроводной системе, к которой они будут подключаться

- Иметь необходимый для беспроблемного подключения диаметр

- Соответствовать установленным в нашей стране нормам технической и экологической безопасности.

Монтаж трубопроводной арматуры осуществляется исключительно после полного отключения расположенной в вашей квартире ветки от основной магистрали. В некоторых случаях придется договариваться с жилищно-коммунальным управлением, которое осуществляет контроль за работой трубопроводных систем, и с соседями – если вы проживаете в многоэтажном доме, ведь в таком случае придется отключать стояк .

Если установка даже обычного водопроводного крана для вас покажется непреодолимым препятствием, всегда можно вызвать профильного специалиста, который в краткие сроки заменит и установит новую трубопроводную арматуру. Единственный минус данного решения – это необходимость оплаты услуг сантехника, тогда как установка собственными руками обойдется совершенно бесплатно.

Источники: http://www.ngpedia.ru/id142936p1.html, http://studopedia.ru/15_82935_markirovka-armaturi-ustanavlivaemoy-na-truboprovodah.html, http://remont-samomy.ru/dizajn-kvartiry/podbor-i-ustanovka-truboprovodnoy-armaturyi/

Комментариев пока нет!

armaturasila.ru

Установка запорной арматуры трубопровода | Статьи | ТРУБОПРОВОД.рф

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.

При прокладке коммуникаций монтаж запорной арматуры является одним из важнейших этапов строительных работ. Существует множество разновидностей запорной арматуры, поэтому установка какого-то определенного ее вида может значительно отличаться от монтажа других устройств.

Установка запорной арматуры должна осуществляться только специалистами, имеющими соответствующие допуски и необходимые инструменты. От качества монтажа зависит работоспособность всего трубопровода, его долговечность и безопасность.

ПРАВИЛА ХРАНЕНИЯ ЗАПОРНОЙ АРМАТУРЫ

Все запорные элементы, имеющие резиновые уплотнители, должны храниться на складах в полуоткрытом положении. Если предполагается длительное хранение, то металлические части должны быть обработаны для защиты от возможного образования коррозии. Резиновые уплотнители также желательно смазать силиконовой смазкой для предотвращения их растрескивания.

- В процессе хранения необходимо обеспечить защиту приборов от излишней влаги, песка, солнечных лучей, очень низкой температуры.

- Арматура должна храниться в упаковке или соответствующей таре.

- Недопустимо хранение запорных устройств на полу без упаковки.

- Шаровые краны хранят в открытом положении.

- При наличии в приборах металлических прокладок следует обеспечить их хранение в закрытом положении для предотвращения попадания внутрь корпусов посторонних частиц.

ПРАВИЛА МОНТАЖА ЗАПОРНОЙ АРМАТУРЫ

Можно долго перечислять требования по установке запорной арматуры, но мы остановимся на самых важных требованиях, без которых обойтись просто невозможно:

- Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

- Устанавливаемую арматуру, в частности задвижки недопустимо перемещать за шток, так как это может привести к его поломке.

- Вся арматура должна устанавливаться только на прямолинейных участках трубопровода.Недопустимо выполнять монтаж запорной арматуры на неровных участках, так как в местах изгибов трубопровода постоянно возникают перепады давления. А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

- При монтаже арматуру следует беречь от ударов, падений, повреждений внешнего покрытия. Все эти действия могут привести к частичной или полной потере арматурой своих качеств, проявлению коррозии.

- Если устанавливаемые запорные элементы имеют большой вес, необходимо обеспечить для них дополнительные опоры. Это обезопасит их от разрушения прокладок или элементов крепежа.

- Перед установкой фланцевых приборов необходимо проверить состояние фланцев на предмет отсутствия дефектов.

- Если на корпусе арматуры имеются стрелки, показывающие направление движения рабочего потока, то установка арматуры выполняется с учетом этих указаний. Это свойственно, например, шиберам или обратным клапанам.

- Затяжка болтов и других элементов крепежа не должна быть очень сильной. При излишних усилиях могут образоваться трещины на корпусах запорных элементов, сократится их срок использования. Кроме того, прокладки очень быстро придут в негодность.

- Сварка должна производиться только в открытом положении арматуры.

Перечислим условия, которые следует соблюдать, выполняя монтаж различных видов запорной арматуры

Перед выполнением работы необходимо убедиться, что из системы стравлено давление, отключено питание электрических приводов.

Обратные клапаны:

- Следует соблюдать указанные в нормативах монтажные расстояния.

- Направление потока должно соответствовать указателю на корпусе.

- Учитывается режим пульсации.

- Размеры клапана и трубопровода должны быть идентичными.

Дисковые поворотные затворы:

- В процессе монтажа диск затвора должен быть немного приоткрыт.

- При закручивании болтов на фланцевом соединении очень легко повредить прокладку, поэтому затяжку не доводить до конца.

- Диаметры фланцевых соединений затвора и трубопровода должны быть строго идентичны.

Шаровой кран:

- При установке шарового крана используется только рожковый или разводной ключ. Газовый трубный ключ или щипцы использовать не рекомендуется, так как они могут повредить корпус крана.

- Корпус крана запрещено зажимать в тиски.

- Вес труб, особенно металлических, не должен восприниматься корпусом крана.

- Не прикладывайте очень большие усилия для прикручивания крана к трубе. Это может повредить кран.

- Для обеспечения герметичности соединения крана с трубопроводом используйте специальные герметизирующие ленты, которые наматываются на место резьбового соединения. Поверх ленты накручивается кран. Плюсом такой ленты является возможность легкого снятия крана в случае необходимости его замены.

Шиберные ножевые задвижки:

- Необходимо учитывать направление потока рабочей среды.

- После установки нужно убедиться в том, что виден индикатор положения задвижки.

- Гайки не закручивать до конца во избежание повреждения прокладки. После пуска по трубопроводу потока, следует убедиться в герметичности соединения. В случае протечки гайки подтягиваются до устранения протекания.

Одностворчатый обратный клапан:

- При установке клапана нужно воспользоваться крючком для того, чтобы опустить клапан между фланцами.

- Если монтаж осуществляется в горизонтальном положении, то данный крючок располагается вертикально относительно трубопровода.

Двухстворчатый обратный клапан:

- Для ДУ более 150 монтаж клапана при нисходящем потоке строго запрещен во избежание поломки клапана.

- В документах указывается необходимость проверки работоспособности пружин клапана до его установки на трубопровод.

Шаровой обратный клапан:

- Повышенное внимание уделяется монтажу шарового клапана в горизонтальном положении и при небольших давлениях. Проверяется полное перекрытие шаром потока жидкости в трубопроводе.

- С целью смягчения гидроударов при возвращении металлического шара для ДУ более 250, установка шарового клапана может быть выполнена с перекосом.

Места установки запорной арматуры выбираются с таким расчетом, чтобы обеспечить надежное функционирование трубопровода. При этом используется минимальное ее число, которое необходимо для нормальной работы.

Источник: http://vsetrybu.ru/ustanovka-zapornoj-armatury.html

xn--90acg2babefdpm.xn--p1ai

Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.